一种激光焦点像面旋转仪及激光焦点像面旋转方法与流程

本发明涉及半导体加工,尤其涉及一种激光焦点像面旋转仪及激光焦点像面旋转方法。

背景技术:

1、半导体器件的生产全过程通常分为圆片制造工艺和封测工艺两部分,而芯片的封测工艺始于将晶片分离成单个的芯片,即晶圆划片工艺。晶圆划片是芯片制造工艺流程中的后道工序,在一个晶圆上,通常有几百个至数千个芯片连在一起,将每一个具有独立电气性能的芯片分离出来的过程叫做划片或切割。激光划片目前是较为常见的晶圆切割方法,其中激光隐形切割是较为先进的方法。

2、传统的激光隐形切割技术利用波长为1064nm的红外光,通过光学整形,让其透过材料表面而聚焦于材料内部,在焦点区域能量密度较高,会形成多光子吸收非线性吸收效应,使得材料改性形成裂纹,再根据材料厚度控制激光焦点由下至上逐层切割。每一个激光脉冲等距作用,形成等距的损伤即可在材料内部形成一个改质层。在改质层位置处材料的分子键被破坏,材料的连接变的脆弱而易于分开。切割完成后通过拉伸承载膜的方式,将产品充分分开,并使得芯片与芯片之间产生间隙。

3、传统切割方式激光输出的光斑存在一定的像散,并且不同方向具有的光束质量有一定的差距,导致聚焦后的激光光斑具有一定的椭圆度,使得激光处理材料过程中会存在正交的两个加工轨迹的加工宽度和质量存在差异,在现有的激光加工中,为了消除该问题,采用的是通过旋转工件从而使其切割轨迹与激光光斑最佳焦点方向对应起来、保持相同,这种方法结构复杂、成本较高。

技术实现思路

1、鉴于上述的分析,本发明实施例旨在提供一种激光焦点像面旋转仪及激光焦点像面旋转方法,用以解决现有晶圆切割宽度无法满足高精度加工需求的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种激光焦点像面旋转仪包括伺服电机、精密传动装置、棱镜底座、道威棱镜、运动控制卡和电机驱动器;所述伺服电机的输出轴连接有精密传动装置、精密传动装置连接有棱镜底座,棱镜底座中部安装有道威棱镜,所述伺服电机通过第一控制线连接有电机驱动器,电机驱动器通过第二控制线连接有运动控制卡。

4、进一步的:所述激光焦点像面旋转仪还包括连接装置,连接装置包括安装板和安装孔;所述安装板内开设有安装孔。

5、进一步的:所述精密传动装置包括第一传动齿轮和第二传动齿轮;所述第一传动齿轮与第二传动齿轮啮合。

6、进一步的:所述精密传动装置(4)还包括传动壳(401),传动壳(401)与第一传动齿轮(402)和第二传动齿轮(403)转动连接。

7、进一步的:所述传动壳(401)开设有通光孔。

8、进一步的:所述棱镜底座包括连接柱、连接板、螺栓和压紧片;所述连接柱中部连接均安装有连接板,连接板内开设有螺纹孔,螺纹孔内均安装有螺栓,螺栓之间通过压紧片连接。

9、进一步的:所述连接柱一侧安装有压电陶瓷,压电陶瓷另一侧安装有聚焦镜头。

10、进一步的:所述激光焦点像面旋转仪还包括棱镜壳。

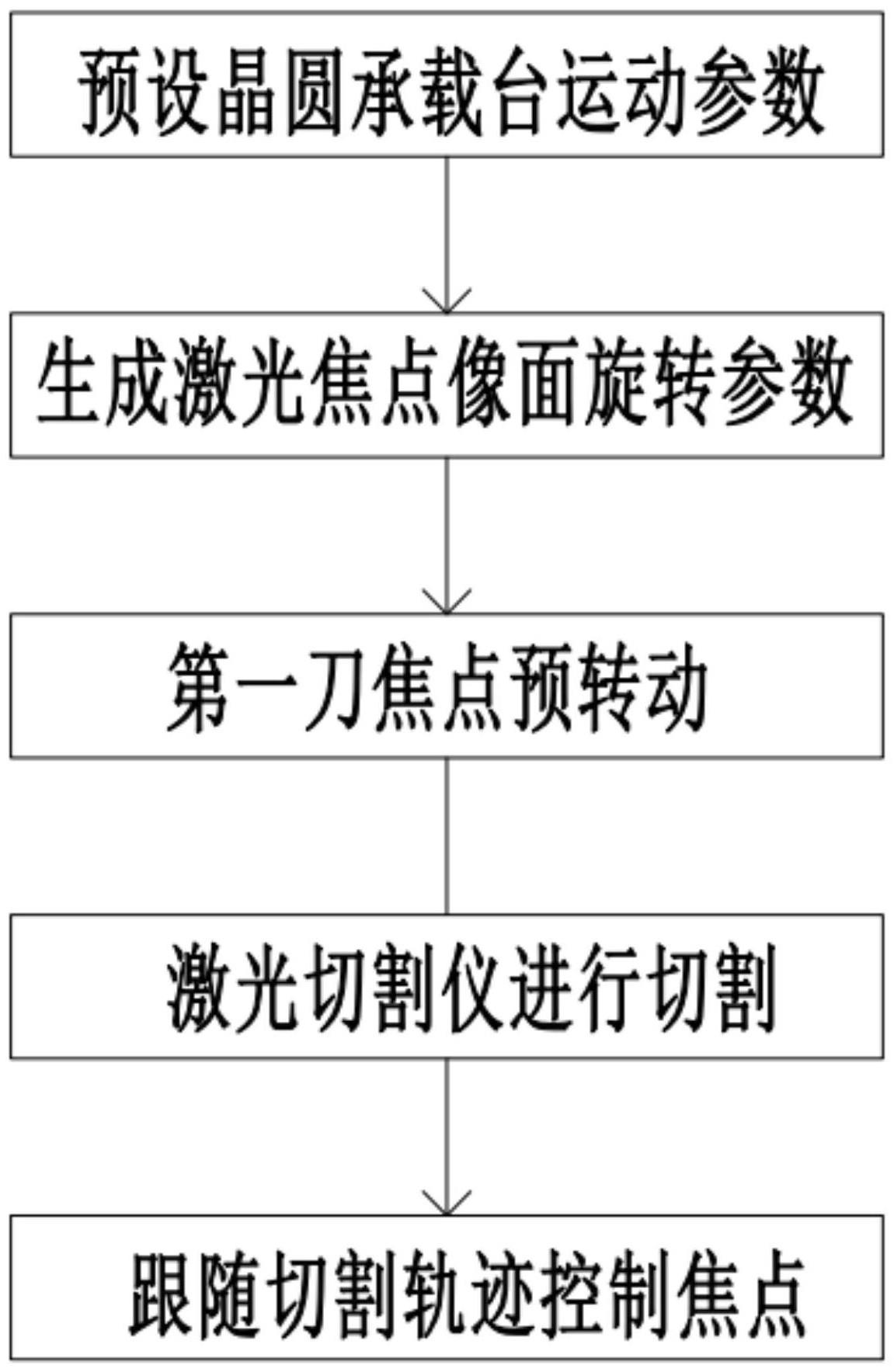

11、一种激光焦点像面旋转仪的激光焦点像面旋转方法,具体步骤包括:

12、步骤1,预设晶圆承载台运动参数:激光焦点像面旋转仪安装在激光切割仪内,激光切割仪包括晶圆承载台,激光切割仪内的晶圆进行运动进而实现对晶圆的切割,通过预设晶圆承载台的运动方向和速度参数实现控制对晶圆切割;

13、步骤2,生成激光焦点像面旋转参数:运动控制卡根据预设晶圆承载台运动参数生成激光焦点像面旋转参数,根据预设晶圆承载台的运动轨迹和速度生成激光焦点像面旋转参数,成激光焦点像面旋转参数包括旋转时间和旋转角度;

14、步骤3,激光切割仪进行切割晶圆承载台按照预设的晶圆承载台运动参数进行运动,在到达切割位置时启动激光发生装置,生成用于切割的激光焦点;

15、步骤4,跟随切割轨迹控制焦点:根据生成的激光焦点像面旋转参数,激光焦点像面旋转仪控制激光焦点椭圆光斑短轴对晶圆内部进行切割。

16、进一步的,所述步骤2中包括步骤2.1,步骤2.1为第一刀焦点预转动:在激光焦点进行切割前预先控制激光焦点的椭圆光斑短轴与切割的轨迹垂直。

17、进一步的,所述步骤2中包括步骤2.2,步骤2.2为激光焦点像面旋转仪校准:通过打印法、斜板法或蓝色火花法确定焦点的椭圆光斑短轴位置,与预设的焦点位置和焦点方向进行比较,根据比较的差值通过棱镜底座进行调节。

18、进一步的:步骤4中所述的激光焦点椭圆光斑需转动任意角度n°时,激光焦点像面旋转仪内的道威棱镜与激光焦点椭圆光斑同向旋转n°/2。

19、进一步的:步骤1中所述晶圆承载台底部安装有电动平台。

20、进一步的:所述步骤2中包括2.3,步骤2.3为激光焦点高度补偿:激光切割仪还包括激光位移计;激光位移计预先检测待切割轨迹上的晶圆表面高度变化,在晶圆进行激光切割时通过控制压电陶瓷进而控制聚焦镜头使激光焦点随晶圆表面的高度变化而变化,使激光焦点始终位于晶圆内。

21、上述技术方案的有益效果如下:

22、1.伺服电机、精密传动装置、棱镜底座、道威棱镜、运动控制卡和电机驱动器的相互配合,使道威棱镜可以与晶圆的运动轨迹相互配合,光的焦点椭圆光斑短轴与切割方向始终垂直,保证切割效果,满足晶圆切割的高精度加工需求,实现实时、连续的不同运动轨迹的切割工作,还能实现特殊加工轨迹的激光加工,大大提升了加工精度和加工效率,该方法所用设备结构简单,大幅降低了生产成本。

23、2.激光切割仪内的激光位移计和压电陶瓷之间的互相配合实现了激光焦点聚焦在晶圆内部,沿晶圆表面的形状对晶圆内部进行切割,避免了晶圆翘曲变形导致的传统激光切割容易出现焦点直线运动用到晶圆的上表面或下表面,产生粉尘,进而避免了对晶圆造成污染及影响后道工序,增加芯片的成品率。

24、3.采用压电陶瓷进行高度调节的方法与电子和液压执行器相比,具有响应速度快,产生压力大以及操作精确的优点,有利于晶圆补偿切割中焦点的高度相应,为焦点按照晶圆表面的变化提供保障,同时可以使晶圆补偿切割的切割速度更快,增加生产效率。

25、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

技术特征:

1.一种激光焦点像面旋转仪,其特征在于,包括伺服电机(3)、精密传动装置(4)、棱镜底座(5)、道威棱镜(10)、运动控制卡(9)和电机驱动器(8);所述伺服电机(3)的输出轴连接有精密传动装置(4)、精密传动装置(4)连接有棱镜底座(5),棱镜底座(5)中部安装有道威棱镜(10),所述伺服电机(3)通过第一控制线连接有电机驱动器(8),电机驱动器(8)通过第二控制线连接有运动控制卡(9)。

2.根据权利要求1所述的一种激光焦点像面旋转仪,其特征在于,所述激光焦点像面旋转仪还包括连接装置(1),连接装置(1)包括安装板(101),所述安装板(101)内开设有安装孔(102)。

3.根据权利要求1所述的一种激光焦点像面旋转仪,其特征在于,所述精密传动装置(4)包括第一传动齿轮(402)和第二传动齿轮(403);所述第一传动齿轮(402)与第二传动齿轮(403)啮合。

4.根据权利要求1所述的一种激光焦点像面旋转仪,其特征在于,所述棱镜底座(5)包括连接柱(501)、连接板(502)、螺栓(504)和压紧片(503);所述连接柱(501)中部连接均安装有连接板(502),连接板(502)内开设有螺纹孔,螺纹孔内均安装有螺栓(504),螺栓(504)之间通过压紧片(503)连接。

5.根据权利要求1所述的一种激光焦点像面旋转仪,其特征在于,所述激光焦点像面旋转仪还包括棱镜壳(2)。

6.根据权利要求3所述的一种激光焦点像面旋转仪,精密传动装置(4)还包括传动壳(401),传动壳(401)与第一传动齿轮(402)和第二传动齿轮(403)转动连接。

7.根据权利要求1所述的一种激光焦点像面旋转仪,其特征在于,所述传动壳(401)开设有通光孔。

8.根据权利要求1-7任意一项所述的一种激光焦点像面旋转仪的激光焦点像面旋转方法,具体步骤包括:

9.根据权利要求8所述的一种激光焦点像面旋转仪的激光焦点像面旋转方法,其特征在于,步骤4中所述的激光焦点椭圆光斑需转动任意角度n°时,激光焦点像面旋转仪内的道威棱镜(10)与激光焦点椭圆光斑同向旋转n°/2。

10.根据权利要求8所述的一种激光焦点像面旋转仪的激光焦点像面旋转方法,其特征在于,步骤1中所述晶圆承载台底部安装有电动平台。

技术总结

本发明涉及一种激光焦点像面旋转仪及激光焦点像面旋转方法,属于半导体加工技术领域,解决了传统晶圆切割宽度无法满足高精度加工需求的问题。一种激光焦点像面旋转仪,包括伺服电机、精密传动装置、棱镜底座、道威棱镜、运动控制卡和电机驱动器,一种激光焦点像面旋转仪控制方法,具体步骤包括:预设晶圆承载台运动参数、生成激光焦点像面旋转参数、激光切割仪进行切割和跟随切割轨迹控制焦点。本发明威棱镜可以与晶圆的运动轨迹相互配合,光的焦点椭圆光斑短轴与切割方向始终垂直,保证切割效果,避满足晶圆切割的高精度加工需求,实现实时、连续的不同运动轨迹的切割工作,降低了生产成本,提升了加工精度和加工效率。

技术研发人员:印雄飞,王怡鹏,刘庆京,朱凯

受保护的技术使用者:北京莱泽光电技术有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!