面向激光选区熔化技术的熔池温度反馈控制方法及系统

1.本发明属于激光选区熔化增材制造技术领域,具体来说是用于激光选区熔化增材制造过程熔池温度的反馈控制方法及系统。

技术背景

2.激光选区熔化目前在航空航天、生物医疗等领域获得了重要的应用,而部分作为结构件使用,这对制件的性能提出了较高的要求。由于选区熔化过程往往成形时间在几小时甚至数天,成形过程会由于工艺过程不稳定等造成局部区域出现成形缺陷,而局部区域出现的缺陷会导致零件失效。

3.选区熔化作为增材制造技术的一种,其成形机理为通过移动熔池逐渐凝固而形成一定尺寸复杂构件,熔池信息能否保持均匀性是决定成形制件质量的重要评价指标。由于成形过程扫描速度极快,必须开发在线式的熔池信息测量及反馈控制系统,保证全区域成形过程熔池的稳定。

技术实现要素:

4.本发明基于labview的模糊控制程序,开发了一种面向激光选区熔化技术的熔池温度反馈控制方法及系统,本发明成功应用于激光选区熔化成形现场的温度数据实时测量、采集和监控,且得到了良好的监测和控制效果。

5.为了实现上述目的,本发明采用的技术方案如下:

6.面向激光选区熔化技术的熔池温度反馈控制方法,包括以下步骤:

7.步骤1:红外测温仪测量熔池温度信号并输出;

8.步骤2:控制器调用温度产生子vi处理步骤对接收的温度信号进行处理得到实际温度值;

9.步骤3:控制器对实际温度值采用模糊控制,计算得到红外辐射装置相对熔池的移动速度控制量并输出,从而改变对熔池的单位时间内的辅热量。

10.所述温度产生子vi处理步骤包括:

11.读取红外测温仪测量的熔池温度信号,所述温度信号为字符串;

12.通过字符串截取、再将字符串强制转换为数值类型,得到十六进制数值;

13.再利用除法运算器将十六进制数值转换为十进制数值,此时得到的是华氏温度;

14.再利用减法运算器减去273.15得到实际温度。

15.所述控制器对实际温度值采用模糊控制,计算得到红外辐射装置相对熔池的移动速度控制量并输出,具体包括:

16.s1:根据红外测温仪测量的实际温度值,求出其与设定值的温度偏差e和偏差变化率ec的精确值;

17.s2:定义输入、输出变量的模糊集;

18.s3:将温度偏差e、偏差变化率ec的精确值以及控制量u变为温度模糊量;

19.s4:定义模糊规则;

20.s5:根据温度模糊量、按模糊规则计算红外辐射装置相对熔池移动速度u的模糊控制量;

21.s6:定义论域反变换的比例因子,红外辐射装置相对熔池移动速度u的模糊控制量乘以比例因子得到精确控制量u*。

22.所述定义输入、输出变量的模糊集包括:

23.定义输入变量为偏差e、偏差变化率ec以及输出变量为控制量u;

24.根据加工经验对加工过程中温度的偏差e和偏差变化率ec分别用七个词汇进行描述{负大nb、负中nm、负小ns、零z、正小ps、正中pm、正大pb};对控制量u用七个词进行描述{负大nb、负中nm、负小ns、零z、正小ps、正中pm、正大pb}。

25.所述将温度偏差e、偏差变化率ec的精确值以及控制量u变为温度模糊量,包括:

26.定义温度偏差e、偏差变化率ec以及控制量u的基本论域,并分别变换得到相应的各个模糊子集论域;

27.采用三角形隶属函数作为输入模糊变量的隶属函数,分别求出上述各模糊集合的隶属度,将隶属度最大的模糊集合作为输入量的模糊变量。

28.所述模糊规则为:

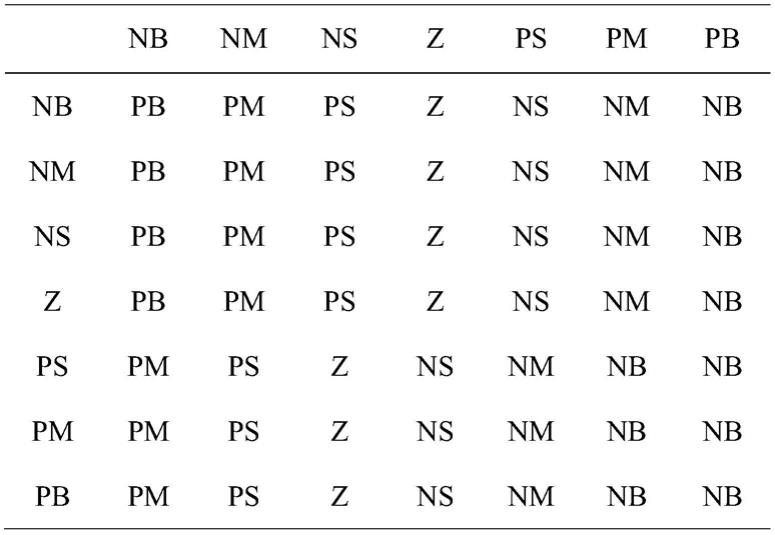

29.当误差和误差变化率都为负大时,消除已有的负大误差,控制量取正大;

30.若误差变化和误差变化率都为正大时,消除正大误差,取负大的控制量;

31.还包括根据所述模糊规则制定模糊规则表:

32.定义表中列向量属性为温度偏差e的描述词汇,行向量属性为温度偏差变化率ec的描述词汇,行和列交叉的数据按照模糊规则得出的控制量的描述词汇结果进行定义。

33.面向激光选区熔化技术的熔池温度反馈控制系统,包括红外测温仪、装载有模糊控制程序的控制器、执行器;

34.所述红外测温仪设置在熔池内,用于检测熔池温度信号;

35.所述控制器装载有模糊控制程序,并且与红外测温仪和执行器进行指令传输用于实现温度检测和对执行器的移动速度控制;

36.所述执行器为机器人,机器人相对熔池移动,带动设置在其上的红外辐射装置相对熔池按照模糊控制计算的移动速度控制量移动从而改变单位时间内的辅热量。

37.本发明的优点及有益效果是:

38.1.本发明基于labview软件采用模糊控制的方式设计了面向激光选区熔化技术的熔池温度反馈控制系统,实现了对激光选区熔化成形过程中温度数据的实时测量、采集和监控,对加工工艺的实时调整以及样机成形质量的提高具有重要意义。

39.2.本发明可用于激光选区熔化成形现场熔池温度的实时调控,对复杂多变的加工现场具有更好的适应性,减少了人力成本。

附图说明

40.图1为控制系统框图;

41.图2为虚拟温度检测系统前面板界面;

42.图3为过程监控前面板界面。

具体实施方式

43.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和实施例对本发明进行详细描述。

44.本发明提供了一种面向激光选区熔化技术的熔池温度反馈控制系统及方法。

45.本发明建立的控制系统由模糊控制器、执行器和红外测温仪组成,系统框图如图1所示。其中模糊控制器为工业控制计算机,执行器为机器人,通过调节机器人的运动速度对熔池温度进行调控。本发明采用的模糊控制方式可以概括成以下几个步骤:(1)根据红外测温仪测量的温度值,求出其与设定值的偏差;(2)将偏差的精确值变为模糊量。(3)根据模糊量及模糊规则,按模糊推理合成规则计算控制量;(4)由上述得到的控制量(模糊量)计算精确的控制量。

46.模糊控制器的设计方法如下:

47.(1)第一步是确定模糊控制器的输入变量和输出变量。输入变量为温度的偏差e和偏差变化率ec,输出变量是激光扫描执行机构的扫描速度精确控制量u。其中:

48.e=t

设定-t

实际

ꢀꢀ

(1)

[0049][0050]

其中t

设定

为温度实际值,t

实际

为温度设定值;e1、e2为前后两次的温度的偏差,t1、t2为前后两次温度的偏差对应的时间。

[0051]

(2)第二步是先选择描述输入、输出变量的模糊集,根据平时的加工经验对加工过程中温度的偏差e和偏差变化率ec分别用七个词汇进行描述{负大nb、负中nm、负小ns、零z、正小ps、正中pm、正大pb};控制量u的描绘用七个词进行描绘{负大nb、负中nm、负小ns、零z、正小ps、正中pm、正大pb}。

[0052]

(3)第三步是将精确的输入变量进行模糊化处理。

[0053]

第一项工作是对其行论域的变换。基本论域内的量为连续的精确量,分别用e和ec来表示。在模糊控制器中,基本论域的变量要变换到内部论域(也称为论域)的变量,用e*和ec*表示。根据实际激光的加工情况,得到温度偏差e的基本论域为{400,1500},偏差变化率ec的基本论域为{.100,100},设偏差e的基本论域变换到模糊子集的论域为{.3,.s,....,0,....s,3},偏差变化率ec的基本论域变换到模糊子集的论域也为{.3,.s,....,0,....s,3}。控制量u的基本论域为{.0.5mm/s,+0.5mm/s},控制量的基本论域变换到模糊子集的论域为{.3,.s,....,0,....s,3}(以上这些数值为初选值,需要根据实际加工情况调整)。

[0054]

将控制量和变量的基本论域向论域转换,也就是把基本论域内的变量乘以一个量化因子。

[0055]

分别通过下面的公式来确定量化因子,即:

[0056][0057][0058]

[0059]

其中,n=3为偏差论域的最大值,x

ε

=200为偏差的基本论域的最大值,而m=3为偏差论域的最大值,x

εc

=200为偏差的基本论域的最大值。将其代入到公式(3)和公式(4)中,我们可以得到了k

ε

=0.015,k

εc

=0.015;其中,m=3为控制量论域的最大值,x

u

=0.5为控制量的基本论域的最大值,将其代入到公式(5)中我们可以得到k

kong

=6。

[0060]

第二项工作是对其进行模糊化的工作。其论域变换后的e*和ec*仍然是个非模糊的普通变量,需要通过各个模糊集合的隶属函数,就可以将这些普通变量变成模糊量。模糊变量的隶属函数有很多种,本次选用三角形隶属函数作为输入模糊变量的隶属函数,如式(6)所示。在k时刻输入信号的值ek,经论域变换后得到ek*,再根据隶属函数的定义可以分别求出各模糊集合{.3,.s,....,o,....s,3}的隶属度,将隶属度最大的模糊集合作为ek*的模糊变量。

[0061][0062]

(4)第四步是控制规则的建立。首先当误差和误差变化率都为负大时,消除已有的负大误差,控制量取正大;若误差变化和误差变化率都为正大时,消除正大误差,取负大的控制量。具体控制规则如表1,这个表为初选表,根据实际加工经验进行调整。

[0063]

表1模糊控制规则表

[0064][0065]

(5)第五步是模糊推理。将表1温度模糊控制规则表写成相应的控制规则如下:

[0066]

规则1 if e=nb ec=nb then u=pb;

[0067]

规则2 if e=nm ec=nm then u=pm;

[0068]

规则3 if e=ns ec=ps then u=ns;

[0069]

……

[0070]

规则n.1 if e=pb ec=ps then u=nb;

[0071]

规则n if e=nb ec=pb then u=pb;

[0072]

前提:e ec

[0073]

结论:u

[0074]

根据第三步求出的e和ec的模糊量e*和ec*,在本步进行模糊推理,求出控制量u。可知{nb,nm,....,z,....pm,pb}和{.3,.s,....,o,....s,3}是一一对应的关系。则控制规则可写成:if e=.3ec=.3then u=3。也可将表1改写成表2的样式,作为模糊控制的输出表。将表2编成程序,这样红外测温仪每次采集到温度,求出模糊量e*和ec*后,就可以通过查表得到控制量u。

[0075]

表2模糊控制输出表

[0076][0077]

(6)解模糊。解模糊可以看作是模糊化的反过程,它是将上步产生的结果u转化为精确的控制量u*作为模糊控制器的输出。

[0078]

第一是论域反变换。输出量的比例因子由下式确定,其中x

u

=0.5,m=3得到k

u

=0.167。

[0079][0080]

第二项解模糊。即如公式(8)所示,将模糊量u和比例因子相乘得到精确控制量u*。

[0081]

u

*

=k

u

×

u

ꢀꢀ

(8)

[0082]

公式(8)得到的精确控制量u*,即为扫描速度的变化值,用当前的扫描速度v

s

减去精确控制量为u*激光扫描执行机构应该达到的扫描速度vs*,如公式(9)所示。

[0083][0084]

所述的计算机控制系统的控制可以分为实时数据采集、实时决策、实时监控三个步骤。(1)实时数据采集:通过传感系统对被控量的瞬时值进行检测,并利用数据采集系统

将数据输入给计算机;(2)实时决策:通过对采集到的表征被控参数的数据进行分析、计算,决定下一步的控制方式、过程;(3)实时控制:根据决策对硬件接口适时地对执行机构发出控制信号,完成控制任务。

[0085]

所述的计算机控制系统的软件部分基于labview进行开发,labview程序又称为虚拟仪器,即vi。一个完整的虚拟仪器由前面板、程序框图和图标/连线板组成。

[0086]

本发明设计的前面板主要由虚拟熔池温度检测系统的熔池温度前面板界面和激光加工过程中熔池温度的过程监控图两部分组成,两部分分别如图2和图3。前面板界面中(图2)主要有温度计、温度计标签、停止按钮、温度数值显示控件、visa资源输入,前面板界面中有控制温度上下限转盘,在控件选项经典数值中有转盘控件,将其拖至前面板合适位置,然后对其属性温度上下限进行设定。从过程监控前面板界面(图3)可以看出红外测温仪采集的温度曲线变化较大,通过设计的模糊控制系统对熔池温度进行调整得到的控制量较为成功地完成了熔池温度的控制,相对输入曲线实际温度波动较大而控制量曲线基本保持平稳,说明基于labview的模糊控制程序能够很好地实现熔池温度的调控。

[0087]

本发明设计的程序框图主要由熔池温度产生的子vi程序,温度数值显示程序,温度比较程序,温度处理程序,模糊控制程序,延时程序等组成。程序主要实现的功能有以下几部分:调用模糊算法子vi求得模糊控制表,然后子vi程序接受红外测温仪传输的温度数据,由温度数值显示程序进行温度值的显示,由温度比较程序和温度处理程序求得温度误差及变化率,最后再应用模糊控制程序进行仿真,同时还可以在线修改模糊规则,从而可以快速得到最佳的控制方案。

[0088]

所诉的温度产生子vi程序主要由visa读取程序,visa写入程序,减法运算器,除法运算器,索引数组,字符串截取,强制类型转换等部分组成。由于熔池的温度实时产生,因此我们就需要使用while函数让程序不断循环。程序实现的主要功能是:visa写入读取采集的温度字符串,通过字符串截取得到有用的字符串,再将字符串强制转换为数值类型,得到十六进制数值再除以16得到通用的十进制数值,此时得到华氏温度再减去273.15便得到此时的温度。

[0089]

所述的延时程序在温度实时采集频率和数据采集频率中使用,其作用就是设定采集速度的快慢,基本原理是利用一个延时控件,即等待下一个整数倍毫秒。在控件前加一个延时时间可以控制整个程序的延时,即可以完成程序中的采集频率的设定和数据处理的频率。

[0090]

所述的温度显示程序通过设计的程序可以在温度计和波形图中显示出来,显示程序其实就是建立一个数组控件,再分别将温度实时数据、温度下限和温度上限保存在这个数组中,最后再通过温度计和波形图来显示温度值,另外将实际的温度在一个显示控件上直接显示。

[0091]

程序设计好之后还需要进行运行并从中调试,找出错误修改程序。例如温度产生程序运行之后,观察程序是否有报告错误,温度产生程序中,要正确选择程序结构,如果选用的while语句循环时程序无法正常运行,则换为for循环来满足要求实现正常的功能。

[0092]

通过将红外测温仪实时采集到的温度数据与设定值进行比较,当红外测温仪监测到熔池温度高于温度设定值时,加快扫描速度;而低于温度设定值时,降低扫描速度。通过实时调整激光扫描速度,改变单位时间内的热输入量,从而对熔池温度进行实时调控。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1