韧性金属材料加工用树脂超硬砂轮及其制备方法与流程

[0001]

本发明属于树脂砂轮技术领域,涉及难加工材料用树脂超硬砂轮及其制备方法。

背景技术:

[0002]

不锈钢和钛合金具有很多优异的性能,如:钛合金具有质量轻、比强度高、耐腐蚀性好等优点,故被广泛应用在汽车工业中,并且也是航空航天工业中使用的一种新的重要结构材料;不锈钢具有很好的抗腐蚀性、良好的韧性和塑性及焊接性能,在石油化工、航空航天、汽车、医疗卫生等领域得到了广泛的应用。在加工不锈钢和钛合金工件时,为了使其达到表面质量和加工精度的要求,普遍采用磨削加工的方式。由于不锈钢和钛合金的韧性好,硬度低,在磨削加工存在以下问题:1)砂轮易粘屑堵塞;2)工件表面易烧伤;3)工件易变形 4)工件表面易产生划痕。

[0003]

不锈钢和钛合金作为典型的难加工材料,目前大多是采用传统的碳化硅或刚玉砂轮加工。而传统的加工方式不仅在使用过程中产生大量的废屑,污染环境;并且随着工业技术的发展,对被加工工件的尺寸精度和表面光洁度要求越来越高,而传统的普通砂轮加工很难满足被加工工件质量的高要求。因此,本发明设计一种树脂超硬砂轮,满足不锈钢、钛合金等难加工材料的加工质量要求。

技术实现要素:

[0004]

本发明的目的是提供一种加工不锈钢、钛合金等难加工材料的树脂超硬砂轮。这种树脂超硬砂轮具有多孔结构和大量的微切削刃,在加工难加工材料时,锋利性好,自锐性优,不会粘屑和烧伤工件;工件表面质量好,光洁度好,并且效率高。

[0005]

为实现上述目的,本发明采用以下技术方案:韧性金属材料加工用树脂超硬砂轮,由砂轮原料、基体制备而成;砂轮原料包括树脂粉、cbn磨料、氧化铝、碳化硅、碳粉、造孔剂、氧化锌。

[0006]

本发明中,以砂轮原料的重量为100%,其中,树脂粉18~26%、cbn磨料 28~46%、氧化铝12~16%、碳化硅15~22、碳粉2~3.5%、造孔剂0.5~2%、氧化锌余量。

[0007]

本发明中,树脂粉为酚醛树脂粉;cbn磨料的粒度为100#~2000#;氧化铝粒度为600#~3000#;碳化硅粒度为800#~3000#;碳粉粒度为200#~400#;造孔剂可以为空心玻璃球、造孔胶囊、ac发泡剂等。

[0008]

本发明公开了上述树脂超硬砂轮的制备方法,包含以下步骤:将树脂粉、cbn磨料、氧化铝、碳化硅、碳粉、造孔剂、氧化锌混合得到砂轮原料,然后在基体上热压砂轮原料,得到韧性金属材料加工用树脂超硬砂轮。

[0009]

本发明中,热压工艺为:130~140℃预热3~5min,然后升温至160~180℃同时加压力63~200t,压制0.5~2h ;优选为,135℃预热4~5min,然后升温至170℃同时加压力63~200t,压制1.5~2h。

[0010]

本发明配方中,树脂粉为酚醛树脂粉,具有优良的粘结性和耐热性能,起到把持磨

料做用,并且提高砂轮的耐热性能;cbn磨料具有很多切削微刃,具有良好的锋利性和自锐性,并且在助剂的协助下能够增大树脂对磨料的把持力,提高磨料的利用率,减少磨料的非正常脱落;造孔剂起到容屑排泄,储存冷却液作用,能减少工件的划伤、烧伤;同时高砂轮的自锐性好,磨钝的磨料及时脱落露出新的磨削刃。

[0011]

本发明的有益效果:本发明提供的难加工材料用树脂超硬砂轮,不仅能用于不锈钢、钛合金等难加工材料的粗加工,也可以用于难加工材料的精加工;砂轮结构均匀,在使用中砂轮表面不会粘屑、阻塞,工件表面纹路均匀、不会产生烧伤;同时砂轮锋利性好,自锐性优,基本不用修整;显著改善不锈钢和钛合金等难加工材料难加工的问题,改善工件表面质量,提高生产效率。

附图说明

[0012]

图1为实施例一砂轮的加工效果图;图2为图1的表面放大图;图3为现有砂轮的加工效果图;图4为对比例一砂轮的加工效果图;图5为实施例二砂轮、对比例二砂轮的加工效果图;图6为实施例一砂轮实物图。

具体实施方式

[0013]

本发明公开的树脂超硬砂轮的制备方法如下:将树脂粉、cbn磨料、氧化铝、碳化硅、碳粉、造孔剂、氧化锌混合得到砂轮原料,然后热压砂轮原料,得到韧性金属材料加工用树脂超硬砂轮。

[0014]

具体可以为:(1)将碳粉在球磨罐中球磨24h,过筛网,用于步骤(2);(2)将树脂粉、氧化铝、碳化硅、碳粉、氧化钙混按比例混合,过筛网1~2遍,然后将混合料装入三维混料机混合0.5~2h,过筛网2次,备用;(3)将造孔剂加入步骤(2)中得到的混合料中,过2遍筛网后,加工三维混料机混合1h,得混合料;(4)将cbn磨料加入步骤(3)中的混合料中,过80#~120#筛网2次,装入三维混料机混合0.5~2h,得到成型料,即砂轮原料;(5)将步骤(4)中的成型料按成型要求与基体进行模具组装、投料、热压成型,成型后按图纸要求加工成成品;成型方式为定模成型,按实际的模具尺寸计算模腔体积,计算出具体的投料量,将计算好的料装入组装好的模具中进行热压成型;具体为常规技术。

[0015]

本发明所有原料都是砂轮领域市售产品,涉及的具体操作方法以及测试方法都为常规方法;下面结合具体的实施例对本发明做出进一步的说明,但发明的实施方式不限于此。

[0016]

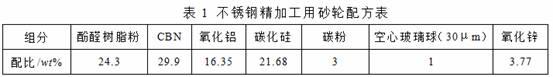

实施例一不锈钢精加工用用树脂超硬砂轮的配方及各组分配比如表1所示,其中cbn磨料粒度为1500#,氧化铝粒度为2000#,碳化硅粒度为3000#,碳粉粒度为400#。

[0017]

上述不锈钢精加工用用树脂超硬砂轮具体制备步骤为:(1)将碳粉在球磨罐中球磨24h,过320#筛网,备用;(2)将酚醛树脂粉、氧化铝、碳化硅、碳粉、氧化锌按表1比例混合,过120#筛网2遍,然后将混合料装入三维混料机混合1h,过120#筛网2次,备用;(3)将造孔剂空心玻璃球加入(2)中得到的混合料中,过2遍120#筛网后,加入三维混料机混合1h,得混合料;(4)将cbn磨料加入(3)中的混合料中,过120#筛网2次,装入三维混料机混合1h,得到成型料;(5)将(4)中的成型料进行模具(常规放置铝基体)组装,将装料模具进行热压成型;热压工艺为:130℃预热5min,然后5分钟升温至170℃同时加压力63t,压制1.5h。成型后按图纸要求加工成成品。

[0018]

上述制备的不锈钢精加工用树脂超硬砂轮规格:1a1,外径300mm,总厚度30mm,孔径127mm,磨料层宽6mm,磨料层厚10mm。

[0019]

在客户处,抛光不锈钢工具,加工余量0.01mm,此砂轮满足客户使用要求。结果表明:抛光的不锈钢工件表面光亮,达到镜面光亮度、没有震纹,没有烧伤现象,减少砂轮修整次数,提高加工效率;加工参数为,砂轮转速:2500转/min,单次进给5μm,冷却:油基磨削液。

[0020]

对比例一将实施例一中的氧化锌更换为氧化钙,其余不变,得到树脂超硬砂轮。

[0021]

实施例一砂轮的加工效果参见图1、图2,为第一次修整前最后一件工件加工图,可以看出,加工纹路均匀、细腻、没有振纹、表面光亮。采用现有市售用于加工不锈钢的刚玉砂轮进行同样的不锈钢工具抛光,效果参见图3,为第一次修整前最后一件工件加工图,可以看出工件表面有振纹。采用对比例一树脂超硬砂轮进行同样的不锈钢工具抛光,效果参见图4,为第一次修整前最后一件工件加工图,可以看出工件表面存在明显挤压痕。

[0022]

实施例二注射用不锈钢针头加工用树脂超硬砂轮的配方及各组分配比如表2所示,其中cbn磨料粒度为230#,氧化铝粒度为1000#,碳化硅粒度为1000#,碳粉粒度为400#,造孔胶囊购自日本松本。

[0023]

上述不锈钢针头加工用树脂超硬砂轮的具体制备步骤为:(1)将碳粉在球磨罐中球磨24h,过200#筛网,备用;(2)将酚醛树脂粉、氧化铝、碳化硅、碳粉、氧化锌按比例混合,过100#筛网2遍,然后将混合料装入三维混料机混合1h,过100#筛网1次,备用;(3)将造孔胶囊加入(2)中得到的混合料中,过1遍100#筛网后,加入三维混料机混合

1h,得混合料;(4)将cbn磨料加入(3)中的混合料中,过100#筛网1次,装入三维混料机混合0.5h,得到成型料;(5)将(4)中的成型料进行模具(常规放置铝基体)组装,控制气孔率在25%,将装料模具进行热压成型;热压工艺为:130℃预热5min,然后5分钟升温至170℃同时加压力200t,压制2h。成型后按图纸要求加工成成品。

[0024]

上述不锈钢针头加工用树脂超硬砂轮规格:1a1,外径405mm,总厚度100mm,孔径127mm,磨料层宽6mm,磨料层厚100mm。

[0025]

在外贸客户处,加工注射用不锈钢针头,单次进刀量0.01mm,砂轮转速30m/s,砂轮进给速度100mm/min,单次加工针头173支。此砂轮满足客户使用要求。结果表明:加工的不锈钢针头没有毛刺、卷边,针头的表面粗糙度好,磨削时设备需要的压力小,从而说明砂轮锋利性好,满足客户的使用要求,工件图片如图5所示,图中上方5支针头为本发明砂轮加工产品,由上至下分别为第1支、第29支、第96支、第137支、第173支。

[0026]

对比例二在实施例二的基础上,不加入造孔胶囊,其余不变,得到的砂轮进行同样的注射用不锈钢针头加工,结果表明:加工的不锈钢针头有毛刺、卷边,不满足客户的使用要求,工件图片如图5所示,图中下方3支针头为该对比砂轮加工产品,由上至下分别为第15支、第20支、第50支。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1