一种抗拉伸不锈钢毛细管及其制备方法与流程

1.本技术涉及金属材料的技术领域,更具体地说,它涉及一种抗拉伸不锈钢毛细管及其制备方法。

背景技术:

2.钢材是钢锭、钢坯通过压力加工制成的一定形状、尺寸和性能的材料。钢材是国家建设和实现四化必不可少的重要物资,是一个国家经济建设和国防发展的重要原料。目前,我国的钢材产量位居全球领先位置,但是产量高并不意味着我们就已经成为钢铁强国,我国的钢铁行业仍然面临许多问题,如单位产量能耗高,产业机构分配不合理等,同时,钢材的质量也有待提高。

3.钢管是一种具有空心截面,其长度远大于直径或周长的钢材。钢管不仅用于输送流体和粉状固体、交换热能、制造机械零件和容器,它还是一种经济钢材。钢管又分为很多种,其中,不锈钢毛细管是一种直径为2

‑

8mm,壁厚为0.1

‑

2mm的精细钢管,其具有良好的柔软性、耐蚀性、耐高温、耐磨损、抗拉性、防水性等,被广泛应用于化工、石油、电子、饰品、医疗、航天、空调、医疗设备、厨房用具、制药、供水设备、食品机械、发电、锅炉等各个领域。

4.针对上述中的相关技术,市售的不锈钢毛细管虽然具有一定的抗拉伸性能,但是当其应用于航天、医疗设备等对抗拉伸性能要求较高的领域时,其抗拉伸性能仍有待提高。

技术实现要素:

5.为了进一步提高不锈钢毛细管的抗拉伸性能,本技术提供一种抗拉伸不锈钢毛细管及其制备方法。

6.第一方面,本技术提供一种抗拉伸不锈钢毛细管,采用如下的技术方案:一种抗拉伸不锈钢毛细管,按重量百分比计算,所述抗拉伸不锈钢毛细管由如下原料制成:焦炭 0.08

‑

0.12%;金属硅 0.4

‑

0.5%;锰铁粉 1.8

‑

2.0%;高钛铁 0.01

‑

0.02%;铝粒 0.02

‑

0.03%;铬粉 17.0

‑

18.0%;镍粉 7.0

‑

8.0%;变性剂 2.0

‑

3.0%;余量为还原铁粉;所述变性剂按重量百分比计算,由20

‑

80%的硅钙合金和20

‑

80%的纳米稀土氧化物混合组成;所述硅钙合金中,按重量百分比计算,si含量为55

‑

65%,ca含量为16

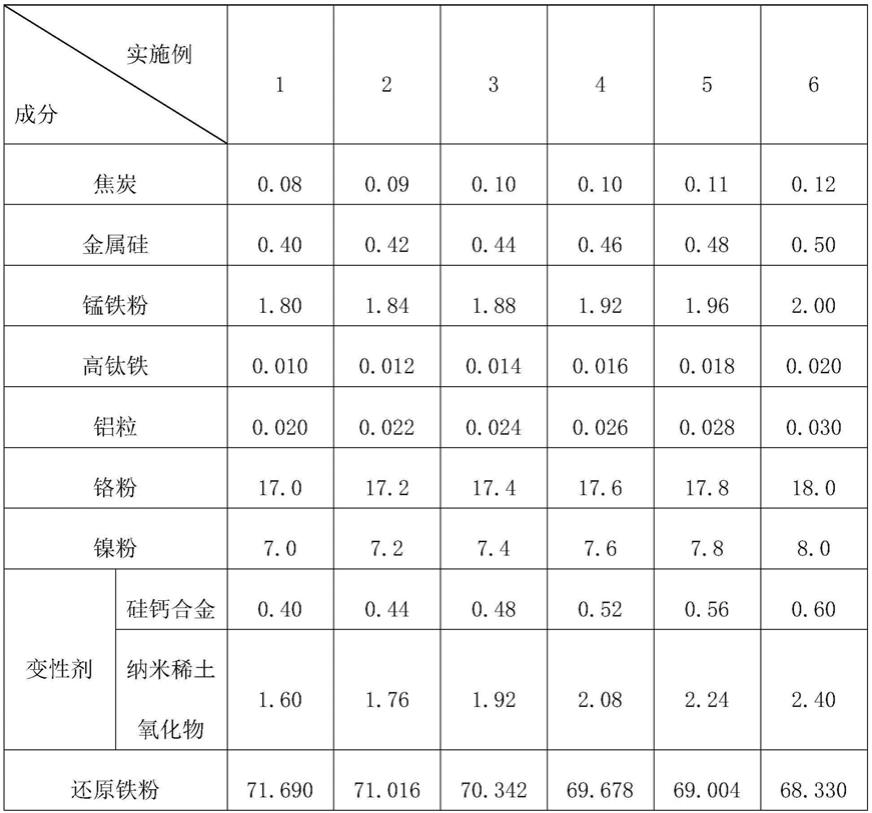

‑

40%。

7.通过采用上述技术方案,原料中的mn可将feo还原成fe,减少了fes薄膜的形成,消除了钢材的热脆性,改善了钢材的热加工性能,同时,mn具有较好的脱硫、脱氧能力,可显著提高钢材的强度、硬度、弹性极限、耐磨、耐腐蚀等性能,并且,mn大部分溶于铁素体,形成置换固溶体,提高钢的强度和硬度。

8.加入mn后,mn与原料中的s杂质形成熔点较高的mns夹杂物,夹杂物的存在对钢材的整体性能影响很大,其形状多为细条状。通过加入变性剂,变性剂中的硅钙合金和杂化物反应将杂化物变为球状或近球状,从而降低或基本消除各向异性,促进夹杂物上浮,净化钢液,同时在凝固过程中会提前形成高熔点的cas,将长条状的mns夹杂物变性为球状的cas等,降低了mns的危害,从而提高不锈钢毛细管的抗拉伸性能和强度。变性剂中的纳米稀土氧化物化学性质非常活泼,与s、o等元素具有极强的结合力,对钢材中的mns等夹杂物具有明显的变性作用,改性为稀土硫化物和稀土氧硫化物夹杂。生成的稀土夹杂物能够减缓应力集中,使夹杂物不易脱离基体,进而阻碍裂纹的扩展,提高不锈钢毛细管的抗拉伸性能和强度。此外,钢中加入纳米稀土氧化物后,纳米稀土氧化物首先在晶界发生偏聚净化晶界,提高晶界强度,在冲击断裂过程中能够吸收更多的裂纹扩展能量,提升钢的冲击韧性,继而提高不锈钢毛细管的抗拉伸性能和强度。

9.将硅钙合金和纳米稀土氧化物混合组成变性剂,二者在提高不锈钢毛细管抗拉伸性能和强度方面具有较好的协同促进作用。相比于单独使用硅钙合金或纳米稀土氧化物作为变性剂,使用二者混合组成的变性剂的不锈钢毛细管具有更好的抗拉伸性能和强度。

10.优选的,按重量百分比计算,所述抗拉伸不锈钢毛细管由如下原料制成:焦炭 0.09

‑

0.11%;金属硅 0.42

‑

0.48%;锰铁粉 1.84

‑

1.96%;高钛铁 0.012

‑

0.018%;铝粒 0.022

‑

0.028%;铬粉 17.2

‑

17.8%;镍粉 7.2

‑

7.8%;变性剂 2.2

‑

2.8%;余量为还原铁粉。

11.通过采用上述技术方案,对不锈钢毛细管中的各原料配比进一步优化,强化了钢材的耐腐蚀、抗拉伸、抗氧化等性能,明显改善了不锈钢毛细管的质量,提高了不锈钢毛细管的强度、硬度、耐磨性、耐腐蚀性能。

12.优选的,按重量百分比计算,所述抗拉伸不锈钢毛细管由如下原料制成:焦炭 0.1%;金属硅 0.44%;锰铁粉 1.88%;高钛铁 0.014%;铝粒 0.024%;铬粉 17.4%;镍粉 7.4%;

变性剂 2.4%;余量为还原铁粉。

13.通过采用上述技术方案,按照上述配比制备抗拉伸不锈钢毛细管,使制得的不锈钢毛细管具有更好的抗拉伸性能,同时具有较好的耐磨性和抗氧化性。

14.优选的,所述变性剂按重量百分比计算,由44

‑

68%的硅钙合金和32

‑

56%的纳米稀土氧化物混合组成。

15.通过采用上述技术方案,对变性剂的组成进一步优化,使变性剂可以更好的改变杂化物的组成和形态,将杂化物mns等变为球状,提高不锈钢毛细管的强度和硬度。在上述配比范围内,硅钙合金和纳米稀土氧化物在脱氧、脱硫方面具有更好的协同促进作用,进一步降低各向异性,使钢材的纵向、横向与厚度方向的性能趋于一致,从而明显提高不锈钢毛细管的抗拉伸性能。

16.优选的,所述变性剂按重量百分比计算,由56%的硅钙合金和44%的纳米稀土氧化物混合组成。

17.通过采用上述技术方案,当硅钙合金和纳米稀土氧化物按照上述比例混合时,其所起的脱氧、脱硫效果最好,同时,制得的不锈钢毛细管具有更好的抗拉伸性能。

18.优选的,所述硅钙合金采用ca28si60或ca30si60。

19.通过采用上述技术方案,ca28si60和ca30si60对钢液中的o、s等具有较强的亲和力,可明显改变杂化物的形状和性质,使杂化物变为球状或近球状,降低各向异性,促进夹杂物上浮,净化钢液,降低mns的危害,从而提高不锈钢毛细管的抗拉伸性能和强度。

20.优选的,所述纳米稀土氧化物为纳米氧化镧或纳米氧化铈。

21.通过采用上述技术方案,相比于其他纳米稀土氧化物,氧化镧或氧化铈的价格较低,且储备量大,易于获得,可适合大规模工业化生产。

22.第二方面,本技术提供一种抗拉伸不锈钢毛细管的制备方法,采用如下的技术方案:一种抗拉伸不锈钢毛细管的制备方法,包括以下步骤:s1,将还原铁粉、锰铁粉、焦炭、镍粉在1400

‑

1500℃下熔融混合,得到熔融液a;s2,将变性剂加入熔融液a中,在1400

‑

1500℃下继续熔炼1

‑

2h,得到熔融液b;s3,将金属硅、高钛铁、铝粒加入熔融液b中,在1700

‑

1750℃下继续熔炼3

‑

4h,得到熔融液c;s4,将熔融液c加热至1800

‑

1850℃,加入铬粉,保温1

‑

2h后,继续加热至1900

‑

1950℃,保温2

‑

3h,得到熔融液d;s5,将熔融液d浇铸成钢坯,退火,制成锻坯;s6,将锻坯扒皮,穿孔,得到不锈钢毛细管半成品;s7,将不锈钢毛细管半成品升温至1200

‑

1250℃,保温2

‑

3h,保温结束后通入氩气冷却至75

‑

85℃,抛光矫直,即得抗拉伸不锈钢毛细管。

23.通过采用上述技术方案,本技术的制备方法工艺简单,条件便于控制,原料易于获得,可实现大规模工业化生产,且可稳定制备出具有较高抗拉伸性能和强度,同时兼备较好的耐磨、耐腐蚀等性能的不锈钢毛细管。

24.优选的,所述s5中,所述退火的具体步骤为:将钢坯加热至1100

‑

1200℃,保温8

‑

10h后,升温至1300

‑

1400℃,保温6

‑

8h后,降温至1200

‑

1250℃,保温8

‑

10h后,继续降温至1100

‑

1200℃,保温4

‑

6h。

25.通过采用上述技术方案,通过对钢坯进行阶段性退火处理,降低了钢坯的硬度,改善其切削加工性,便于后续过程中对锻坯的穿孔处理。同时,通过阶段性退火还降低了钢坯残余应力,有助于稳定钢材尺寸,减少钢材的变形与裂纹倾向,从而使制得的不锈钢毛细管具有更好的抗拉伸性能和强度。

26.优选的,所述s7的具体步骤为:将不锈钢毛细管半成品以5

‑

8℃/s的速度升温至1200

‑

1250℃,保温2

‑

3h,保温结束后通入氩气,氩气流量为10

‑

30l/min,维持压力为18

‑

23kpa,冷却至700

‑

800℃,继续通入氩气,氩气流量为10

‑

30l/min,维持压力为75

‑

80kpa,冷却至75

‑

85℃,抛光矫直,即得抗拉伸不锈钢毛细管。

27.通过采用上述技术方案,s7步骤中对穿孔后的不锈钢毛细管半成品进行先升温后降温处理,可进一步提高不锈钢毛细管的力学强度,升温完成后,通过通氩气的方式控制反应体系的压力,并分阶段降温,有助于提高制得的不锈钢毛细管的抗拉伸性能和强度。

28.综上所述,本技术具有以下有益效果:1.本技术硅钙合金和纳米稀土氧化物复配制得变性剂,二者在脱硫、脱氧方面具有协同促进作用,改变了杂化物的形状和性质,降低了各向异性,降低了fes、mns等杂化物对不锈钢毛细管带来的危害,从而提高了不锈钢毛细管的抗拉伸性能和强度;2.本技术的制备方法工艺过程简单,条件易于控制,原料便于获得,可实现大规模工业化生产,可稳定生产出具有较好的抗拉伸性能和强度的不锈钢毛细管。

具体实施方式

29.以下结合实施例对本技术作进一步详细说明。

30.本技术的各实施例中所用的原料,除下述特殊说明之外,其他均为市售:ca16si55采自安阳金晟冶金材料有限公司,粒度0.1

‑

0.2mm,按重量百分比计算,ca≥16%、si 55

‑

60%、c≤1.0%、al≤2.5%、p≤0.04%、s≤0.04%;ca20si55采自安阳金晟冶金材料有限公司,粒度0.1

‑

0.2mm,按重量百分比计算,ca≥20%、si 55

‑

60%、c≤1.0%、al≤2.5%、p≤0.04%、s≤0.04%;ca24si60采自安阳金晟冶金材料有限公司,粒度0.1

‑

0.2mm,按重量百分比计算,ca≥24%、si 55

‑

65%、c≤1.0%、al≤2.5%、p≤0.04%、s≤0.04%;ca28si60采自安阳金晟冶金材料有限公司,粒度0.1

‑

0.2mm,按重量百分比计算,ca≥28%、si 55

‑

65%、c≤1.0%、al≤2.4%、p≤0.04%、s≤0.05%;ca30si60采自安阳金晟冶金材料有限公司,粒度0.1

‑

0.2mm,按重量百分比计算,ca≥30%、si 55

‑

65%、c≤1.0%、al≤2.4%、p≤0.04%、s≤0.05%。

31.焦炭采自河北恒光矿产品有限公司,碳含量≥95%;金属硅采自山东汉鑫尊新材料有限公司,硅含量≥98.5%;锰铁粉采自河南恒星冶金材料有限公司,牌号:femn68c7;高钛铁采自锦州海鑫金属材料有限公司,牌号:feti70

‑

a;铝粒采自郑州耀聚祥工贸有限公司,铝含量≥95%,牌号:yjx0006;还原铁粉采自河南嵩岚环保科技有限公司,粒径为200目,铁含量98%;

镍粉采自北京兴荣源科技有限公司,粒径为300目,镍含量99.9%;铬粉采自河北益瑞合金焊接材料有限公司,铬含量99.9%;纳米氧化镧采自北京德科岛金科技有限公司,型号:dk

‑

la2o3

‑

500,纯度为99.9%,晶核粒度为500nm,比表面积20m2/g,松装密度0.9g/cm3;纳米氧化铈采自北京德科岛金科技有限公司,型号:dk

‑

ceo2

‑

10,纯度为99.99%,粒径1

‑

2μm,比表面积5m2/g。实施例

32.实施例1一种抗拉伸不锈钢毛细管,各组分及其相应的重量如表1所示,并通过如下步骤制备获得:s1,将还原铁粉、锰铁粉、焦炭、镍粉在1450℃下熔融混合,得到熔融液a;s2,将变性剂加入熔融液a中,在1450℃下继续熔炼1.5h,得到熔融液b;s3,将金属硅、高钛铁、铝粒加入熔融液b中,在1725℃下继续熔炼3.5h,得到熔融液c;s4,将熔融液c加热至1825℃,加入铬粉,保温1.5h后,继续加热至1925℃,保温2.5h,得到熔融液d;s5,将熔融液d浇铸成钢坯,将钢坯加热至1150℃,保温9h后,升温至1350℃,保温7h后,降温至1225℃,保温9h后,继续降温至1150℃,保温5h,制成锻坯;s6,将锻坯扒皮,穿孔,得到不锈钢毛细管半成品;s7,将不锈钢毛细管半成品以6.5℃/s的速度升温至1225℃,保温2.5h,保温结束后通入氩气,氩气流量为20l/min,维持压力为20kpa,冷却至750℃,继续通入氩气,氩气流量为20l/min,维持压力为77.5kpa,冷却至80℃,抛光矫直,即得抗拉伸不锈钢毛细管。

33.变性剂中,硅钙合金为ca16si55;纳米稀土氧化物为纳米氧化镧。

34.实施例2

‑

6一种抗拉伸不锈钢毛细管,与实施例1除各原料使用量不同外,其他条件均相同,各原料组分及其相应的重量如表1所示。

35.表1实施例1

‑

6中各组分及其重量(kg)

实施例7

‑

11一种抗拉伸不锈钢毛细管,与实施例3除变性剂中硅钙合金和纳米稀土氧化物的比例不同外,其他条件均相同,变性剂的组成如表2所示。

36.表2实施例3、7

‑

11中各组分及其重量(kg)实施例12一种抗拉伸不锈钢毛细管,与实施例9的不同之处在于,变性剂中,纳米稀土氧化物为纳米氧化铈。

37.实施例13

一种抗拉伸不锈钢毛细管,与实施例9的不同之处在于,变性剂中,硅钙合金采用ca28si60。

38.实施例14一种抗拉伸不锈钢毛细管,与实施例9的不同之处在于,变性剂中,硅钙合金采用ca30si60。

39.实施例15一种抗拉伸不锈钢毛细管,与实施例9的不同之处在于,变性剂中,硅钙合金采用ca20si55。

40.实施例16一种抗拉伸不锈钢毛细管,与实施例9的不同之处在于,变性剂中,硅钙合金采用ca24si60。

41.实施例17一种抗拉伸不锈钢毛细管,与实施例9的不同之处在于,通过如下步骤制备获得:s1,将还原铁粉、锰铁粉、焦炭、镍粉在1400℃下熔融混合,得到熔融液a;s2,将变性剂加入熔融液a中,在1400℃下继续熔炼2h,得到熔融液b;s3,将金属硅、高钛铁、铝粒加入熔融液b中,在1700℃下继续熔炼4h,得到熔融液c;s4,将熔融液c加热至1800℃,加入铬粉,保温2h后,继续加热至1900℃,保温3h,得到熔融液d;s5,将熔融液d浇铸成钢坯,将钢坯加热至1100℃,保温10h后,升温至1300℃,保温8h后,降温至1200℃,保温10h后,继续降温至1100℃,保温6h,制成锻坯;s6,将锻坯扒皮,穿孔,得到不锈钢毛细管半成品;s7,将不锈钢毛细管半成品以5℃/s的速度升温至1200℃,保温3h,保温结束后通入氩气,氩气流量为10l/min,维持压力为18kpa,冷却至700℃,继续通入氩气,氩气流量为10l/min,维持压力为75kpa,冷却至85℃,抛光矫直,即得抗拉伸不锈钢毛细管。

42.实施例18一种抗拉伸不锈钢毛细管,与实施例9的不同之处在于,通过如下步骤制备获得:s1,将还原铁粉、锰铁粉、焦炭、镍粉在1500℃下熔融混合,得到熔融液a;s2,将变性剂加入熔融液a中,在1500℃下继续熔炼1h,得到熔融液b;s3,将金属硅、高钛铁、铝粒加入熔融液b中,在1750℃下继续熔炼3h,得到熔融液c;s4,将熔融液c加热至1850℃,加入铬粉,保温1h后,继续加热至1950℃,保温2h,得到熔融液d;s5,将熔融液d浇铸成钢坯,将钢坯加热至1200℃,保温8h后,升温至1400℃,保温6h后,降温至1250℃,保温8h后,继续降温至1200℃,保温4h,制成锻坯;s6,将锻坯扒皮,穿孔,得到不锈钢毛细管半成品;s7,将不锈钢毛细管半成品以8℃/s的速度升温至1250℃,保温2h,保温结束后通入氩气,氩气流量为30l/min,维持压力为23kpa,冷却至800℃,继续通入氩气,氩气流量为30l/min,维持压力为80kpa,冷却至75℃,抛光矫直,即得抗拉伸不锈钢毛细管。

43.对比例对比例1

‑

6一种不锈钢毛细管,与实施例1除原料的使用量不同外,其他条件均相同,各原料组分及其相应的重量如表3所示。

44.表3对比例1

‑

6中各组分及其重量(kg)6中各组分及其重量(kg)对比例7

‑

12一种不锈钢毛细管,与实施例9除变性剂和还原铁粉的使用量不同外,其他条件均相同,变性剂和还原铁粉的使用量如表4所示。

45.表4对比例7

‑

12中各组分及其重量(kg)

性能检测试验分别取实施例1

‑

18和对比例1

‑

12制得的不锈钢毛细管作为试验样品,每组实施例或对比例均选取10个试验样品为一组,参照gb/t 228

‑

2002《金属材料室温拉伸试验方法》,测试试验样品的屈服强度、抗拉强度和断后伸长率,测试结果取平均值并计入下列表5。

46.表5性能测试结果

由表5中测试数据可以看出:本技术实施例制得的不锈钢毛细管的屈服强度均高于350mpa,抗拉强度均高于640mpa,而对比例中制得的不锈钢毛细管的抗拉强度和屈服强度均有明显降低,由此表明了按本技术实施例中的组分配比及制备方法制得的不锈钢毛细管具有较好的抗拉伸性能和强度。

47.结合实施例1和对比例1,并结合表5可以看出,相比于实施例1,对比例1中在制备不锈钢毛细管时未加入变性剂,制得的不锈钢毛细管的屈服强度仅为209mpa,抗拉强度仅为337mpa,远低于实施例1中制得的不锈钢毛细管。由此表明了在制备不锈钢毛细管的过程中,加入变性剂,可显著提高制得的不锈钢毛细管的抗拉伸性能和强度。

48.结合实施例9和对比例9、10,并结合表5可以看出,对比例9中单独使用硅钙合金作为变性剂,制得的不锈钢毛细管的屈服强度仅为299mpa,抗拉强度仅为554mpa;对比例10中单独使用纳米稀土氧化物作为变性剂,制得的不锈钢毛细管的屈服强度仅为303mpa,抗拉强度仅为561mpa,远低于实施例9制得的不锈钢毛细管。由此表明了,在使用量相同的条件下,使用硅钙合金和纳米稀土氧化物复配制得变性剂,相比于单独使用硅钙合金或纳米稀土氧化物作为变性剂而言,可更好的提高制得不锈钢毛细管的抗拉伸性能和强度。

49.结合实施例1

‑

6和对比例2

‑

8,并结合表5可以看出,在制备不锈钢毛细管的过程中,当原料组分按照焦炭0.08

‑

0.12%;金属硅0.4

‑

0.5%;锰铁粉1.8

‑

2.0%;高钛铁0.01

‑

0.02%;铝粒0.02

‑

0.03%;铬粉17.0

‑

18.0%;镍粉7.0

‑

8.0%;变性剂2.0

‑

3.0%;余量为还原铁粉的配比制备时,制备出的不锈钢毛细管具有较好的抗拉伸性能和强度。进一步优选配比为:焦炭0.09

‑

0.11%、金属硅0.42

‑

0.48%、锰铁粉1.84

‑

1.96%、高钛铁0.012

‑

0.018%、铝粒0.022

‑

0.028%、铬粉17.2

‑

17.8%、镍粉7.2

‑

7.8%、变性剂2.2

‑

2.8%、余量为还原铁粉,按上述配比制备时,制备出的不锈钢毛细管具有更好的抗拉伸性能和强度。其中,实施例3为实施例1

‑

6中的较优实施例,制得的不锈钢毛细管的屈服强度达371mpa,抗拉强度达689mpa,断后伸长率为57%。

50.结合实施例3、7

‑

11和对比例11、12,并结合表5可以看出,当变性剂由20

‑

80%的硅

钙合金和20

‑

80%的纳米稀土氧化物混合组成时,制得的不锈钢毛细管具有较好的抗拉强度和屈服强度,当变性剂由44

‑

68%的硅钙合金和32

‑

56%的纳米稀土氧化物混合组成时,制得的不锈钢毛细管的抗拉强度和屈服强度更好,其中,实施例9为较优实施例,制得的不锈钢毛细管的屈服强度达387mpa,抗拉强度达689mpa,断后伸长率为58%。

51.结合实施例9、13

‑

16,并结合表5可以看出,当变性剂中硅钙合金采用ca28si60时,制得的不锈钢毛细管的抗拉强度可达731mpa;当变性剂中硅钙合金采用ca30si60时,制得的不锈钢毛细管的抗拉强度可达726mpa。由此表明了,当硅钙合金采用ca28si60或ca30si60时,制备出的不锈钢毛细管具有更好的抗拉伸性能。

52.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1