一种废催化剂熔融循环水冷回收装置的制作方法

1.本技术涉及催化剂回收的技术领域,尤其是涉及一种废催化剂熔融循环水冷回收装置。

背景技术:

2.在催化裂化生产过程中,原油在与催化剂混合反应时,原油中所含的重金属杂质沉淀在催化剂上,随着催化剂的不断循环使用,金属杂质在催化剂上积累越来越多,从而使得催化剂的活性降低,为了保持催化剂具有适当的活性,需对装置中的催化剂进行更换,更换下来的催化剂即为废催化剂。为了响应国家节约资源的号召,需要对废催化剂进行回收处理。

3.在相关技术中,对废催化剂进行回收处理时,将废催化剂放入电弧炉中加热至熔融状态,然后将熔融的废催化剂倒入接料桶中,再向接料桶中灌注水,使得熔融的金属遇水后放热变成固态金属,继而实现金属与废催化剂分离,然后再对金属做收集处理。

4.针对上述中的相关技术,发明人认为将金属与废催化剂进行分离时,需要向接料桶中灌注水,随着进入接料桶中的水越来越多,接料桶中的水会溢到桶外,继而需要工作人员对其进行打扫,进而存在有增加工作人员劳动量的缺陷。

技术实现要素:

5.为了缓解将金属与废催化剂进行分离时增加工作人员劳动量的问题,本技术提供一种废催化剂熔融循环水冷回收装置。

6.本技术提供的一种废催化剂熔融循环水冷回收装置采用如下的技术方案:

7.一种废催化剂熔融循环水冷回收装置,包括顶部敞口设置的分离箱和设置在分离箱上用于对分离箱中灌注的液体进行循环的循环组件。

8.通过采用上述技术方案,对熔融的废催化剂中金属进行分离时,向分离箱中灌注水,然后启动循环组件,循环组件对分离箱中的水进行循环,然后将接料桶中熔融的废催化剂倒入分离箱中,废催化剂中的金属遇水放热变为固态,金属与废催化剂分离,此过程中减少了向接料桶中灌注水的情况发生,从而减少了需要工作人员对从接料桶中溢出的水进行打扫,进而达到减少工作人员将金属与废催化剂分离时增加工作人员劳动量的效果。

9.可选的,所述循环组件包括抽水泵、一端与分离箱底部连通另一端与抽水泵的进水口连通的抽水管和一端与抽水泵出水口连通另一端与分离箱周侧面连通的出水管。

10.通过采用上述技术方案,对熔融废催化剂中的金属进行分离时,启动抽水泵,分离箱中的水在抽水泵的作用下进入抽水泵中,抽水泵中的水进入出水管中,继而使得出水管中的水重新回到分离箱中;通过将分离箱中的水进行循环,一方面可以对分离箱中的水进行降温,另一方面可以将熔融的废催化剂从出水管出水的位置倒入分离箱中,从而使得经出水管流出的水直接对熔融废催化剂中的金属进行降温,增加金属与废催化剂的分离效果。

11.可选的,所述分离箱的顶部设置有一端位于分离箱内一端位于分离箱外的落料滑道。

12.通过采用上述技术方案,向分离箱中倒入熔融的废催化剂时,将接料桶抬至落料滑道所在的位置,然后将接料桶中的废催化剂倒入落料滑道中,废催化剂沿着落料滑道进入分离箱中,通过设置落料滑道,并将落料滑道的一端位于分离箱内,可以减少向分离箱中倒置废催化剂时,熔融的废催化剂粘附在分离箱内壁的情况发生。

13.可选的,所述落料滑道与分离箱可拆卸连接。

14.通过采用上述技术方案,通过落料滑道向分离箱中倒置熔融废催化剂时,废催化剂可能会粘附在落料滑道上,当落料滑道上粘附的废催化剂较多时,将落料滑道与分离箱进行分离,然后将落料滑道进行取下对其进行清理,从而达到便于对落料滑道进行清理的效果。

15.可选的,所述落料滑道的底部固定连接有连接片,所述分离箱上固定连接有连接杆,所述连接杆的一端穿过连接片。

16.通过采用上述技术方案,将落料滑道从分离箱上取下时,推动落料滑道,落料滑道带动连接片运动,连接片与连接杆发生相对运动,最终使得连接杆与连接片分离,进而达到方便工作人员将落料滑道与分离箱进行分离的效果。

17.可选的,所述分离箱上固定连接有限位板,所述限位板上开设有缺口,所述连接杆与限位板固定连接,所述落料滑道位于缺口处。

18.通过采用上述技术方案,将落料滑道与分离箱连接在一起后,落料滑道位于限位板上的缺口处,继而使得限位板的缺口处对落料滑道进行限位,从而增加落料滑道的稳定性。

19.可选的,所述落料滑道倾斜设置,所述落料滑道位于分离箱内的一端到分离箱底部的距离小于落料滑道位于分离箱外的一端到分离箱底部的距离。

20.通过采用上述技术方案,向分离箱中倒置熔融的废催化剂时,将接料桶中废催化剂倒在落料滑道上,进入落料滑道上的废催化剂沿着落料滑道的倾斜方向滑落,继而使得废催化剂进入分离箱中,通过将落料滑道设置为倾斜的,可以达到方便工作人员将废催化剂倒进分离箱中的效果。

21.可选的,所述分离箱内固定连接有用于对落料滑道进行支撑的支撑块,所述支撑块与落料滑道的底部抵触。

22.通过采用上述技术方案,将落料滑道安装在分离箱上后,支撑块对落料滑道进行支撑,从而使得落料滑道保持稳定状态,进而增加落料滑道的稳定性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过设置分离箱和循环组件,将金属与废催化剂进行分离时,先向分离箱中灌注水,然后启动循环组件,循环组件对分离箱中的水进行循环,将熔融状态的废催化剂倒入分离箱中,废催化剂中的金属遇水放热变成固态并与废催化剂分离,此过程中没有水从分离箱中溢出,从而无需工作人员对分离箱的周侧进行打扫,进而减少工作人员将金属与废催化剂分离的劳动量;

25.2.通过设置抽水泵、抽水管和出水管,对分离箱中的水进行循环时,启动抽水泵,分离箱中的水经抽水管进入抽水泵中,抽水泵中的水进入出水管中,出水管中的水重新回

到分离箱,通过对分离箱中的水进行循环,可以达到对分离箱中的水进行降温的效果;

26.3.通过设置落料滑道,向分离箱中倒置熔融状态的废催化剂时,将废催化剂倒置落料滑道上,继而使得废催化剂沿着落料滑道进入分离箱中,从而减少废催化剂进入分离箱中时粘附在分离箱内壁上的情况发生。

附图说明

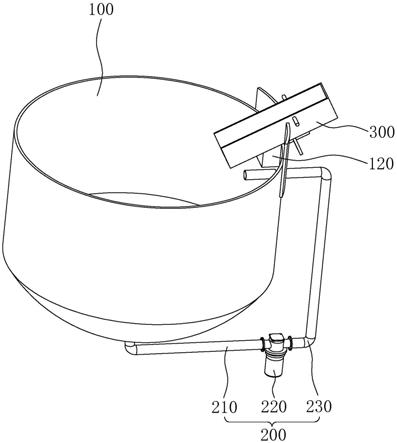

27.图1是本技术实施例废催化剂熔融循环水冷回收装置的结构示意图;

28.图2是本技术实施例废催化剂熔融循环水冷回收装置的另一视角结构示意图,主要示出连接片。

29.附图标记说明:100、分离箱;110、限位板;111、缺口;112、连接杆;120、支撑块;200、循环组件;210、抽水管;220、抽水泵;230、出水管;300、落料滑道;310、连接片;320、手持杆。

具体实施方式

30.以下结合附图1-2对本技术作进一步详细说明。

31.本技术实施例公开一种废催化剂熔融循环水冷回收装置。

32.参照图1,一种废催化剂熔融循环水冷回收装置用于对熔融废催化剂中的金属进行分离,其包括分离箱100和循环组件200,分离箱100的顶部为敞口设置,对熔融废催化剂中的金属进行分离时,向分离箱100中灌注液体,液体为水,循环组件200对分离箱100中的水进行循环,然后将接料桶中熔融的废催化剂倒进分离箱100中,废催化剂中的金属遇水放热并变成固态,从而实现金属与废催化剂的分离。

33.为了能够对分离箱100中的水进行循环,分离箱100的底部呈半球状。循环组件200包括抽水管210、抽水泵220和出水管230,抽水管210的一端与分离箱100底部的最低点固定连接并与分离箱100的内部连通,抽水管210的另一端与抽水泵220的进水口处固定连接并连通。出水管230的一端与抽水泵220的出水口处固定连接并连通,出水管230的另一端与分离箱100的周侧面固定连接并延伸穿入出水箱中。分离箱100的底部预埋至地面以下,抽水管210、抽水泵220和出水管230的部分均预埋至地面以下,以达到增加分离箱100稳定性的效果。对分离箱100中的水进行循环时,启动抽水泵220,抽水泵220通过抽水管210将分离箱100中的水抽出分离箱100,分离箱100中的水进入抽水泵220中后经出水管230重新回到分离箱100中,即实现分离箱100中水的循环。

34.为了减少固态金属进入抽水管210中,分离箱100底部的最低点位置固定连接有过滤网,抽水管210将分离箱100中的水抽出时,过滤网对水中的固态金属进行阻挡,从而减少固态金属进入抽水管210中的情况发生。

35.参照图1和图2,为了方便将接料桶中熔融的废催化剂倒入分离箱100中,分离箱100的顶部倾斜设置有落料滑道300,落料滑道300一端位于分离箱100内,落料滑道300的另一端位于分离箱100外。落料滑道300位于分离箱100中的一端到分离箱100底部的距离为a,落料滑道300位于分离箱100外的一端到分离箱100底部的距离为b,a《b。落料滑道300位于出水管230延伸进分离箱100中一段的顶部。将接料桶中熔融的废催化剂向分离箱100中倒置时,先将接料桶中熔融的废催化剂倒进落料滑道300中,废催化剂沿着落料滑道300运动

并进入分离箱100中,即达到方便将接料桶中熔融的废催化剂倒入分离箱100中的效果。

36.通过将落料滑道300设置在出水管230延伸穿入分离箱100中一段的顶部,可以使得熔融的废催化剂经落料滑道300进入分离箱100中时,经出水管230流出的水预先与废催化剂接触,即达到预先对金属进行降温的效果,增加对金属的分离效果。

37.为了方便对粘附在落料滑道300上的废催化剂进行清理,落料滑道300与分离箱100可拆卸连接。落料滑道300位于分离箱100外一端的底部固定连接有连接片310,连接片310垂直于落料滑道300设置。分离箱100上对应连接片310设置有连接杆112,连接片310对应连接杆112开设有孔,连接杆112远离分离箱100的一端穿过连接片310上的孔,以实现落料滑道300与分离箱100的可拆卸连接。

38.参照图1和图2,为了增加落料滑道300的稳定性,分离箱100上对应落料滑道300固定连接有限位板110,限位板110上开设有缺口111。落料滑道300位于缺口111处,落料滑道300与缺口111处的限位板110抵触,以实现对落料滑道300的限位。连接杆112与限位板110固定连接。分离箱100内固定连接有支撑块120,支撑块120位于落料滑道300的底部,支撑块120与落料滑道300的底部抵触,以达到对落料滑道300进行支撑的效果。

39.为了方便工作人员将落料滑道300从分离箱100上取下,落料滑道300的两侧均固定连接有手持杆320,需要将落料滑道300从分离箱100上取下时,工作人员手握手持杆320,然后对落料滑道300进行推动,继而使得落料滑道300带动连接片310运动,连接片310与连接杆112发生相对运动,最终使得连接片310与连接杆112分离,然后将落料滑道300放置在地面上,即完成将落料滑道300从分离箱100上取下,达到便于工作人员对落料滑道300进行取下的效果。

40.本技术实施例一种废催化剂熔融循环水冷回收装置的实施原理为:对熔融的废催化剂中金属进行分离时,先向分离箱100中灌注水,然后启动抽水泵220,抽水管210将分离箱100中的水抽出,出水管230将抽出分离箱100的水重新输送至分离箱100中。然后将接料桶中的废催化剂倒入分离箱100中,废催化剂中的金属进入分离箱100中后放热,熔融废催化中的金属成为固态,即实现金属与废催化剂的分离。此过程中减少了需要工作人员对分离箱100的周侧进行打扫的情况,进而达到减少工作人员工作量的效果。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1