一种环己酮二聚体的制备方法与流程

[0001]

本发明涉及一种环己酮二聚体的制备方法,尤其涉及一种通过固体酸催化剂制备环己酮二聚体的方法。

背景技术:

[0002]

环己酮二聚体是重要的化工产品,除可作为环氧树酯的改性剂、除草剂、杀虫剂、塑料增塑剂、木材防腐剂及聚合物的交联剂外,亦是目前合成邻苯基苯酚的中间材料,且邻苯基苯酚广泛应用于杀菌、印染助剂、表面活性剂、阻燃剂、防腐剂、塑料稳定剂、合成新型塑料或树脂等领域,是重要的精细有机化学品。

[0003]

目前,环己酮二聚体的制备方法主要以环己酮为原料,于酸或碱的催化下,使环己酮分子间发生缩合反应,其中,该环己酮缩合反应属于α-碳原子上的亲核取代反应,其反应式如下所式:

[0004][0005]

由此所制的产物为两种共振异构物,分别为2-(1-环己烯基)环己酮及2-(环己亚烷基)环己酮。

[0006]

用于制备环己酮二聚体的常见碱催化剂为氢氧化钙,但氢氧化钙的缺陷在于催化剂再生后的反应效果不彰、反应温度偏高、产物选择率不佳,及具有腐蚀装置的潜在问题。

[0007]

用于制备环己酮二聚体的常见酸催化剂可为有机酸或无机酸,但有机酸或无机酸对生产设备有严重腐蚀性,且产物易残留有催化剂,因此需通过繁琐的纯化程序处理,增加生产成本且有环境污染的问题。虽有研究开发使用固体酸催化剂,但此技术仍存在选择性低且副产物多的缺陷。

[0008]

此外,现有工艺为了及时将反应中生成的水带出反应,多会使用如环己烷、正庚烷或苯等带水剂促进反应进行,避免反应温度过高而导致较多副产物形成,造成环己酮二聚体选择性下降。但带水剂的使用需于工艺后端再设置蒸馏设备移除带水剂,致使制备成本提高。

[0009]

有鉴于此,有必要提出一种低成本且具高选择性的制备环己酮二聚体的方法,以解决上述已知技术所存在的问题。

技术实现要素:

[0010]

为解决上述的问题,本发明提供一种环己酮二聚体的制备方法,包括:于固体酸催

化剂的存在下,使环己酮进行缩合反应,以制得该环己酮二聚体;其中,该固体酸催化剂包含钨金属氧化物,以及承载该钨金属氧化物且具备路易斯酸位及布朗斯特酸位的载体。

[0011]

于本发明的一个具体实施方案中,该固体酸催化剂的制备工艺包含:于温度300至600℃条件下,使钨盐前体与该载体旋转煅烧,以获得该固体酸催化剂。

[0012]

于本发明的一个具体实施方案中,该载体为沸石,尤其,该沸石载体的比表面积为600至700平方米/克。

[0013]

于本发明的另一具体实施方案中,该沸石的形态可选自y型、β型及zsm-5型沸石所组成组的至少一种。

[0014]

于本发明的一个具体实施方案中,该钨金属氧化物为三氧化钨,且在一个具体实施方案中,该载体上的三氧化钨的负载量为0.5至6.0重量%。

[0015]

于本发明的一个具体实施方案中,该固体酸催化剂还包括第二金属氧化物,且该第二金属氧化物的金属选自碱土金属、钪、钛、钒、铬、锰、铁、钴、镍、铜及锌所组成组的一种,且在一个具体实施方案中,该载体上的第二金属氧化物的负载量为0.1至3.0重量%。

[0016]

于本发明的一个具体实施方案中,该第二金属氧化物覆盖于载体的路易斯酸位,例如,该第二金属氧化物为二氧化钛。

[0017]

于本发明的又一具体实施方案中,该第二金属氧化物覆盖于载体的布朗斯特酸位,例如,该第二金属氧化物为氧化镁。

[0018]

于本发明的一个具体实施方案中,该环己酮的缩合反应温度为120至220℃。

[0019]

于本发明的一个具体实施方案中,该制备方法于间歇式反应器中进行,且该环己酮的缩合反应时间为0.25至1小时,其中,该固体酸催化剂与该环己酮的重量比为0.01至0.05。

[0020]

于本发明的一个具体实施方案中,该制备方法通过具除水装置的连续式反应器进行,且该环己酮的滞留时间为0.25至3小时。于一个具体实施方案中,该环己酮的重时空速为1至10hr-1

。

[0021]

于本发明的制备方法中,通过选用含钨金属氧化物及具备路易斯酸位及布朗斯特酸位作为催化剂,可于较温和的反应条件下,提升反应速率及选择性;再者,本发明的制法能避免因高温而有副产物形成的问题,且无需使用带水剂或其他溶剂,减少工艺后端的分离纯化工序,有效降低工艺及原料成本,实具工业应用价值。

附图说明

[0022]

通过例示性的参考附图说明本发明的实施方式:

[0023]

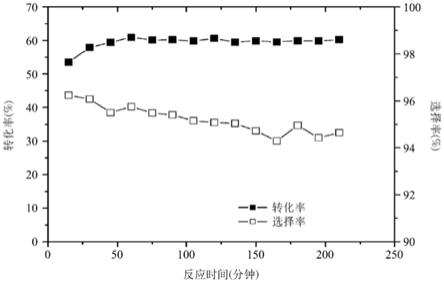

图1是本发明的实施例4-4的反应时间对转化率及选择率的变化图。

具体实施方式

[0024]

以下通过由特定的具体实施例说明本发明的实施方式,该领域技术人员可由本说明书所公开的内容轻易地了解本发明的优点及效果。本发明亦可通过其它不同的实施方式加以施行或应用,本说明书中的各项细节亦可基于不同观点与应用,在不悖离本发明所公开的精神下赋予不同的修饰与变更。此外,本文所有范围和值都是包含及可合并的。落在本文中所述的范围内的任何数值或点,例如任何整数都可以作为最小值或最大值以导出下位

范围等。

[0025]

本发明的环己酮二聚体的制备方法包括:于固体酸催化剂的存在下,使环己酮进行缩合反应,以制得环己酮二聚体;其中,该固体酸催化剂包含钨金属氧化物,以及承载该钨金属氧化物的载体,且该载体具备路易斯酸位及布朗斯特酸位。

[0026]

所述的环己酮缩合反应是在固体酸催化剂的催化下,使环己酮分子间进行缩合脱水形成环己酮二聚体。所述的环己酮二聚体为二共振异构物,包括2-(1-环己烯基)环己酮及2-(环己亚烷基)环己酮,其中,又以2-(1-环己烯基)环己酮为主要成分。

[0027]

于一个具体实施方案中,该环己酮的缩合反应温度为120至220℃。若缩合反应温度过低,不利于本发明的固体酸催化剂催化反应进行,致使反应迟缓;若缩合反应温度过高,则易有副反应产生。于一些具体实施方案中,该环己酮的缩合反应温度可为120、125、130、135、140、145、150、155、160、165、170、175、180、185、190、195、200、205、210、215或220℃。

[0028]

本发明的固体酸催化剂采用钨金属氧化物为活性成分,藉钨金属氧化物使催化剂的酸量提升,有利于提升反应速率及提高产能。

[0029]

于一个具体实施方案中,该钨金属氧化物又尤其优选三氧化钨,因三氧化钨具较高氧化态,故较能有效提升催化剂的酸量。更具体地,该载体上的三氧化钨的负载量为0.5至6.0重量%,于一些具体实施方案中,该载体上的三氧化钨的负载量为0.5、1.0、2.5、2.0、2.5、3.0、3.5、4.0、4.5、5.0、5.5或6.0重量%。

[0030]

于本发明中,“三氧化钨的负载量”是指载体所承载三氧化钨的含量,即三氧化钨相与载体的重量比值。

[0031]

若三氧化钨的负载量少于0.5重量%,则反应转化率过低;若三氧化钨的负载量多于6重量%,因余量的三氧化钨重叠覆盖其反应活性位,使与反应物接触的表面积减少,故无法再提升反应转化率,仅徒增生产成本。

[0032]

所述固体酸催化剂可再生并重复使用。于一个具体实施方案中,采用燃烧方式再生该固体酸催化剂。

[0033]

所述固体酸催化剂依序经混合浸渍、干燥除水、煅烧而得。于一具体实施方案中,所述固体酸催化剂的制备工艺包含于温度300至600℃条件下,使钨盐前体与该载体旋转煅烧,以获得该固体酸催化剂。于一些具体实施方案中,所述温度为300、350、400、450、500、550或600℃。

[0034]

更具体而言,所述固体催化剂的制备包括:将钨盐前体溶于一溶剂后,使多孔性的载体浸渍于该溶解的钨盐前体形成一混合物,令该多孔性的载体表面及孔洞中吸附有钨盐前体;接着,去除该混合物中的水分,例如使该混合物通过回旋浓缩仪干燥除水;以及最后于温度300至600℃条件下,使钨盐前体与该载体旋转煅烧6至10小时,以获得该固体酸催化剂。

[0035]

于一个具体实施方案中,该钨盐前体选用钨含量为0.5至6重量%的化合物。例如,该钨盐前体可选自偏钨酸铵((nh4)6h2w

12

o

40

·

xh2o,且x为1至4的整数)或钨酸铵((nh4)

10

w

12

o

41

)。于一些具体实施方案中,该钨盐前体选用钨含量为0.5、1.0、2.5、2.0、2.5、3.0、3.5、4.0、4.5、5.0、5.5或6.0重量%的化合物。

[0036]

所述载体具备承载该钨金属氧化物的功能,使该钨金属氧化物得到分散,增加催

化活性。此外,该载体具备路易斯酸位及布朗斯特酸位,即该载体表面同时具有电子接受能力及质子提供能力,故能提升该固体酸催化剂的酸性强度,增加其催化活性强度,具有提高反应选择性及加快反应速率的效果。

[0037]

于一个具体实施方案中,该载体可选自具多个孔洞或孔道结构的材料,例如选用改质或未改性的蒙脱石(montmorillonite)或沸石,不限任何形式。

[0038]

于一个具体实施方案中,该载体为沸石,其中,该沸石载体的比表面积为600至700平方米/克。

[0039]

于一些具体实施方案中,该沸石载体的比表面积可为600、610、620、630、640、650、660、670、680、690或700平方米/克,且不以此为限。

[0040]

所述沸石为硅铝酸盐晶体结构,其电荷分布随晶体结构排列形态而异,故不同堆积方式具有不同的催化活性。于一个具体实施方案中,该沸石的形态可选自y型、β型及zsm-5型沸石所组成组的至少一种,其中,又尤其优选y型、β型的沸石。

[0041]

于另一具体实施方案中,所述固体酸催化剂还可包括第二金属氧化物,藉第二金属氧化物与该钨金属氧化物混合负载,以降低活性成分的毒化现象发生,使反应时间延长并提升反应转化率

[0042]

所述第二金属氧化物的金属选自碱土金属、钪、钛、钒、铬、锰、铁、钴、镍、铜及锌所组成组的一种。此外,该第二金属氧化物的负载量为0.1至3.0重量%。于一些具体实施方案中,该第二金属氧化物的负载量为0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1.0、1.5、2.0、2.5或3.0重量%。

[0043]

于本发明中,该“第二金属氧化物的负载量”是指含钨金属氧化物的载体所承载第二金属氧化物的含量,即第二金属氧化物相对含钨金属氧化物及载体的总重的重量比值。

[0044]

关于上述混合负载有钨金属氧化物及第二金属氧化物的固体酸催化剂的制备方法是在完成制备该具钨金属氧化物及载体的固体酸催化剂后,还包括:将第二金属盐前体及该具钨金属氧化物及载体的固体酸催化剂置于一溶剂中,形成一混合物;接着,去除该混合物中的水分,例如使该混合物通过回旋浓缩仪干燥除水;以及最后于温度300至600℃条件下旋转煅烧6至10小时,以获得该混合负载有钨金属氧化物及第二金属氧化物的固体酸催化剂。

[0045]

于一个具体实施方案中,该第二金属氧化物覆盖于载体的路易斯酸位。例如,该第二金属氧化物为二氧化钛。

[0046]

于另一具体实施方案中,该第二金属氧化物覆盖于载体的布朗斯特酸位。例如,该第二金属氧化物为氧化镁。

[0047]

本发明的环己酮二聚体的制备方法可应用于间歇式制程或连续制程。但不论是分批工艺或连续工艺,本发明的环己酮二聚体的制备方法中或反应器中皆不含带水剂或其他溶剂,例如如环己烷、正庚烷或苯。

[0048]

于分批工艺中,所述的反应器分批次进料反应,并于反应完成或达预定时间后进行卸料的反应模式的间歇式反应器。于本发明的实施例中,该间歇次反应器还包括搅拌装置,为搅拌釜式反应器,且该搅拌装置的转速为每分钟150至300转。该搅拌装置可选自旋浆式搅拌器、涡轮式搅拌器、桨式搅拌器、锚式搅拌器、折叶式搅拌器、侧入式搅拌器、推进式搅拌器、磁力加热式搅拌器或螺带式搅拌器。

[0049]

于一个具体实施方案中,当反应器为间歇式反应器时,该制备方法包含:使固体酸催化剂与该环己酮混合,其中,该固体酸催化剂与该环己酮的重量比为0.01至0.05,例如0.01、0.02、0.03、0.04或0.05;以及于120至220℃温度下,进行环己酮缩合反应,且反应时间为0.25至1小时。

[0050]

于另一具体实施方案中,当反应器为间歇式反应器时,该制备方法还包含:于环己酮缩合反应完成时,过滤移除该固体酸催化剂,并使经过滤处理的滤液进行减压蒸馏处理,回收未反应的环己酮,以获得高纯度的环己酮二聚体制品。

[0051]

于连续工艺中,所述反应器为连续进料、持续反应并连续出料的反应模式的连续式反应器,其中,该连续式反应器具备除水装置,且该连续式反应器的实例包括固定床反应器、移动床反应器、流化床反应器或连续搅拌反应器。

[0052]

于一个具体实施方案中,当反应器为具除水装置的连续式反应器时,该制备方法包含:将固体酸催化剂填充于该连续式反应器;使环己酮馈入该连续式反应器;于120至220℃温度条件下,进行环己酮缩合反应,并使环己酮于该连续式反应器中滞留0.25至3小时,例如0.25、0.3、0.35、0.4、0.45、0.5、0.55、0.6、0.65、0.7、0.75、0.8、0.85、0.95、1、1.5、2、2.5或3小时;以及使反应后的产物流排出该连续式反应器。

[0053]

由于本发明的连续式反应器属异相反应系统,反应物流的流速将影响其催化剂表面的流层厚度及反应物间的传质。于一个具体实施方案中,于120至220℃温度条件下进行环己酮缩合反应时,该环己酮的重时空速为1至10hr-1

,例如1、2、3、4、5、6、7、8、9或10hr-1

。于一些具体实施方案中,于120、125、130、135、140、145、150、155、160、165、170、175、180、185、190、195、200、205、210、215或220℃下进行环己酮缩合反应。

[0054]

于另一具体实施方案中,当反应器为具除水装置的连续式反应器时,该制备方法还包含:将该产物流进行减压蒸馏处理,并将未反应的环己酮回流至该连续式反应器,以获得高纯度的环己酮二聚体制品,并提升反应的转化率。

[0055]

以下通过具体实施例对本发明的特点与效果做进一步详细说明,但不因实施例说明限制本发明的范畴。

[0056]

本说明书所记载的选择率定义如下:

[0057]

选择率=2

×

(产物中环己酮二聚体的摩尔数/环己酮的消耗摩尔数)

×

100

[0058]

催化剂制备例1:

[0059]

以偏钨酸铵((nh4)6h2w

12

o

40

·

xh2o,mdl number:mfcd00150662,购自strem chemicals,inc.)作为钨盐前体,且该钨盐前体的钨含量为72重量%,将偏钨酸铵(1.72克)溶解于去离子水(250克)后置于500毫升的单颈瓶中;以y型沸石(40克)作为承载该钨金属氧化物的载体,并将该载体浸渍于该溶解的钨盐前体形成一混合物,其中,该沸石载体的比表面积为660平方米/克。

[0060]

接着,使该混合物通过回旋浓缩仪于80℃温度下均匀分散并干燥除水。于温度450℃条件下,操作回旋浓缩仪将该钨盐前体与该载体旋转煅烧6小时,以获得具3重量%wo3负载量的wo3/y型沸石催化剂。

[0061]

催化剂制备例2:

[0062]

制备方法同制备例1,但更改该偏钨酸铵的添加量为0.28克,以获得具0.5重量%wo3负载量的wo3/y型沸石催化剂。

[0063]

催化剂制备例3:

[0064]

制备方法同制备例1,但更改该载体为zsm-5型的沸石,以获得具3重量%wo3负载量的wo3/zsm-5型沸石催化剂。

[0065]

催化剂制备例4:

[0066]

制备方法同制备例1,但更改该偏钨酸铵的添加量为0.28克,以及将β型的沸石作为载体,以获得具0.5重量%wo3负载量的wo3/β型沸石催化剂。

[0067]

催化剂制备例5:

[0068]

以硝酸镁作为第二金属盐前体,将制备例1的wo3/y型沸石催化剂(20克)、硝酸镁(0.13克)及去离子水(150克)置于500毫升的单颈瓶中形成一混合物。

[0069]

接着,使该混合物通过回旋浓缩仪于80℃温度下均匀分散并干燥除水。于温度450℃条件下,操作回旋浓缩仪将该钨盐前体与该载体旋转煅烧6小时,以获得具0.1重量%mgo负载量及3重量%wo3负载量的mgo

·

wo3/y型沸石催化剂。

[0070]

催化剂制备例6:

[0071]

制备方法同制备例5,但将硝酸镁(0.13克)取代为钛酸四乙酯(0.1克),以及将去离子水取代为乙醇,并于60℃温度下以回旋浓缩仪均匀分散并干燥除水,以获得具0.1重量%tio2负载量及3重量%wo3负载量的tio2·

wo3/y型沸石催化剂。

[0072]

实施例1:

[0073]

将环己酮(300克)及制备例1的wo3/y型沸石催化剂(12克)置于具搅拌装置的1升间歇式反应器中,其中,该固体酸催化剂与该环己酮的重量比例为0.04,于180℃温度条件下进行环己酮缩合,于反应1小时后获得环己酮二聚体。

[0074]

通过水分含量仪及气相色谱仪(gc)分析,将其反应转化率及选择率结果纪录于表1中。

[0075]

实施例1-1至1-2:

[0076]

制备方法同实施例1,但更改反应温度如表1,以获得环己酮二聚体,并将其反应转化率及选择率结果纪录于表1中。

[0077]

表1

[0078][0079]

实施例2:

[0080]

制备方法同实施例1,但将制备例1的具3重量%wo3负载量的wo3/y型沸石催化剂替代为制备例2的具0.5重量%wo3负载量的wo3/y型沸石催化剂,以获得环己酮二聚体,并将其反应转化率及选择率结果记录于表2中。

[0081]

实施例3:

[0082]

制备方法同实施例1,但将制备例1的wo3/y型沸石催化剂替代为制备例3的wo3/

zsm-5型沸石催化剂,以获得环己酮二聚体,并将其反应转化率及选择率结果记录于表2中。

[0083]

实施例4:

[0084]

制备方法同实施例1,但将制备例1的wo3/y型沸石催化剂替代为制备例4的wo3/β型沸石催化剂,并缩短反应时间为0.25小时,以获得环己酮二聚体,并将其反应转化率及选择率结果记录于表2中。

[0085]

表2

[0086][0087][0088]

实施例4-1至4-3:

[0089]

制备方法同实施例4,但更改反应温度如表3,以获得环己酮二聚体,并将其反应转化率及选择率结果纪录于表3中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1