一种基于酶解热反应制备牛肉香基的设备及操控系统的制作方法

1.本发明涉及酶解法合成技术领域,具体是一种基于酶解热反应制备牛肉香基的设备及操控系统。

背景技术:

2.牛肉膏又称牛肉浸膏,是采用新鲜牛肉经过剔除脂肪、反应、过滤、浓缩而得到的一种棕黄色至棕褐色的膏状物。有牛肉天然香气香味,易溶于水,水溶液呈淡黄色。

3.现有技术中公开了申请号为cn201810639438.2的发明创造,名称为一种耐高温微胶囊牛肉香基及其制备方法,其中公开了采用微胶囊包埋技术制备牛肉香基,提高牛肉香味的耐高温性能和留香时间,从而提高加香产品的品质,减少牛肉香基内的含水量,提高牛肉香基的品质。

4.现有技术中采用牛腩或牛肉的酶解物为基础,通过控制牛腩或牛肉的酶解反应液的温度来进行酶解,利用酶解热反应方法制备得到良好风味的牛肉香基。

5.但是制备牛肉香基的过程中,加料会导致温度变化明显,造成产品热反应时间不足,反应不充分,影响香基的香气和香味品质,且中途添加固体类物料,容易导致结块,混合不够充分,造成香基的品质不佳,口味变差。

技术实现要素:

6.本发明的目的在于提供一种基于酶解热反应制备牛肉香基的设备及操控系统,以解决现有技术中的问题。

7.本发明的目的可以通过以下技术方案实现:

8.一种基于酶解热反应制备牛肉香基的设备,设备包括底座,所述设备还包括:

9.生产罐,所述生产罐设置在底座上,所述生产罐设置至少一个,生产罐上设置有用于防溅的阻挡部;

10.原料架,所述原料架上存有制备牛肉香基的原料,设置在原料架上的出料槽位于生产罐上方;

11.安装件,所述安装件设置在生产罐上,滑动设置在安装件上的移动杆位于生产罐内。

12.进一步的,所述底座上设有支撑板,底座与支撑板通过支撑柱连接,支撑板上设置有对生产罐进行固定的弧形块,支撑板上安装有用于装配安装件的龙门,龙门的两侧设置有原料托架。

13.所述底座上设有输送带,输送带的一侧连接有物料箱,输送带与物料箱之间转动设有传料辊,底座的一侧安装有用于牛肉香基成型加工的固定架。

14.进一步的,所述物料箱内码放有模具盒,物料箱的一侧设有可竖直移动的推杆,推杆的一端固定设有凸块,物料箱的一侧转动设有控制杆,物料箱的一侧设有滑槽,滑槽内安装有用于对模具盒进行固定的阻料板。

15.所述阻料板的下方设有与物料箱滑动连接的推料杆,阻料板的一侧连接有直杆,控制杆的两端设有直槽,一个直槽与直杆滑动连接,另一个直槽与凸块滑动连接。

16.进一步的,所述生产罐包括固定环和搅拌轴,弧形块与固定环可拆式连接,阻挡部上设有进料口,进料口位于出料槽的下方,生产罐内设有驱动组件,驱动组件包括驱动轴和第一锥齿轮,搅拌轴上设有第二锥齿轮。

17.所述第一锥齿轮和第二锥齿轮配合。

18.进一步的,所述搅拌轴上设有固定槽,搅拌轴上开设有连通孔,连通孔与移动杆滑动连接,固定槽内设置有至少一个翻料杆,翻料杆通过安装块与搅拌轴转动连接,搅拌轴上安装有螺旋叶,搅拌轴的一侧连接有多个刮板。

19.所述生产罐的下端连接有出料管,出料管上设置有阀门,翻料杆的一侧设有调节槽,翻料杆的两端固定设有翻料板,翻料板上设有v形凸起。

20.进一步的,所述原料架包括第一进料槽板、第二进料槽板和第三进料槽板,第二进料槽板设置在第一进料槽板与第三进料槽板之间,第一进料槽板上固定设有对称分布的压板,第二进料槽板的下方连接有用于支撑第三进料槽板的托板。

21.所述原料架上设置有出料槽,出料槽上设有若干原料板,第一进料槽板的一侧设有用于连接原料托架的第二螺纹孔,螺栓穿过原料托架与第二螺纹孔配合,原料架上安装有物料传送带。

22.进一步的,所述安装件包括可转动的调节杆、移动杆和散料结构,散料结构包括位于生产罐内的散料板和位于散料板上的集料斗。

23.所述调节杆上设有相互垂直连通的滑动槽与竖槽,集料斗设置在出料槽、进料口之间,移动杆上连接有球形块,移动杆上阵列设置有拨杆,拨杆与调节槽滑动连接。

24.所述球形块位于滑动槽内,且与竖槽滑动连接。

25.进一步的,所述固定架上设有出料传送带,出料传送带上对称设有可移动的夹板,夹板的一侧固定设有斜槽,夹板的一侧设有复位结构,复位结构包括滑动设置在出料传送带上的导杆和连接固定架的复位弹簧。

26.所述出料传送带上设置有可移动的安装板,安装板的两端固定设有直角顶块,安装板上设有支架,支架上转动设有扇形压板,扇形压板上固定设有摆杆,摆杆的一侧设有侧槽。

27.所述安装板上转动设有曲柄,曲柄的一端连接有侧杆,侧杆与侧槽滑动连接,直角顶块与斜槽配合。

28.一种基于酶解热反应制备牛肉香基的设备的操控系统,所述操控系统包括:

29.上料模块,位于生产罐上方,用于控制物料传送带对原料进行上料;

30.搅拌模块,位于生产罐内,用于对原料进行搅拌混合;

31.计时模块,设置在生产罐上,计时模块与搅拌模块连接,用于对搅拌模块的工作时长进行控制,控制原料添加完成后的搅拌时间;

32.温控模块,设置在生产罐上,包括温度传感器一、温度传感器二、温度传感器三,分别设置在生产罐内的上部、中部、下部,监测生产罐内的温度;

33.下料模块,位于生产罐的下方,用于控制生产罐内的牛肉香基出料;

34.传送模块,用于对成品的牛肉香基进行输送;

35.电源,分别与上料模块、搅拌模块、计时模块、温控模块、下料模块、传送模块的电源连接,用于系统性的进行电能供应。

36.本发明的有益效果:

37.1、本发明设备,其中采用带有物料传送带的原料架进行供料,通过集料散料操作,进行分批次上料,防止物料结块,且阻挡部对物料内部物料进行阻挡,防止飞溅,同时减少热量流失,结合温度监控,保证内部物料反应的温度,提高牛肉香基的品质;

38.2、本发明设备,生产罐内设有顺时针转动的螺旋叶和翻料板,对物料进行搅拌和翻料,充分混合,使物料充分的进行热酶解反应,刮板自动刮除生产罐内壁的原料,保持设备干净;

39.3、本发明操控系统,在生产罐内设置多个温控模块,进行温度检测,及时调控温度,同时对原料进行充分搅拌,提高牛肉香基的品质,自动化程度高;

40.4、本发明制备的牛肉香基,利用牛肉的原料进行酶解热反应,保留牛肉的风味,加工方便,物料之间混合均匀,反应充分,利用对温度的精准把控,使酶解热反应制备得到的牛肉香基,香气纯正且香味浓郁,呈膏状,便于成型包装。

附图说明

41.下面结合附图对本发明作进一步的说明。

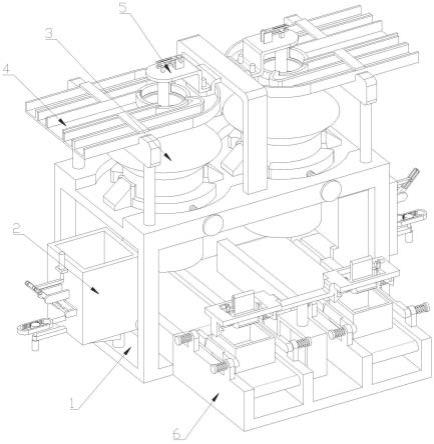

42.图1是本发明设备整体结构示意图;

43.图2是本发明底座结构示意图;

44.图3是本发明阻料件结构示意图;

45.图4是本发明生产罐结构示意图;

46.图5是本发明生产罐的剖视图;

47.图6是本发明图5中a处放大结构示意图;

48.图7是本发明原料架结构示意图;

49.图8是本发明原料架结构示意图;

50.图9是本发明安装件结构示意图;

51.图10是本发明图9中b处放大结构示意图;

52.图11是本发明固定架结构示意图;

53.图12是本发明操控系统示意图。

具体实施方式

54.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

55.一种基于酶解热反应制备牛肉香基的设备,如图1所示,设备包括底座1,底座1上安装有对称分布的物料箱2,底座1上设置有至少一个生产罐3,生产罐3上设有原料架4,原料架4上添加有用于通过酶解热反应制备牛肉的原料,原料的出料位置设置在生产罐3上,生产罐3上设有安装件5,底座1的一侧固定安装有固定架6。

56.如图2所示,底座1上设有支撑板11,支撑板11通过阵列设置在一侧支撑柱111与底座1连接,支撑板11上开设有第一凹槽13,第一凹槽13内设有安装口,第一凹槽13内位于安装口的两侧固定安装有直角块131,直角块131的一侧设有定位杆14,第一凹槽13内滑动设有对称分布的弧形块15,弧形块15的一侧开设有压槽151,另一侧转动连接有调节螺杆152,调节螺杆152与支撑板11螺纹连接。

57.支撑板11上安装有龙门16,龙门16的两侧固定设有连接块17,连接块17上设有螺柱171,安装件5上设有第一螺纹孔511,通过螺柱171穿过第一螺纹孔511与螺母配合固定,将安装件5固定在连接块17上,支撑板11上设有对称分布的原料托架18,原料托架18位于原料架4的下方,用于连接固定原料架4,原料托架18上设有放置槽181,放置槽181内设有竖孔182。

58.底座1上设有输送带12,输送带12设置在安装口的下方,用于对牛肉香基进行装模输送。

59.如图2所示,物料箱2固定设有在底座1上,且位于输送带12的一侧,物料箱2的出料口朝向输送带12,输送带12与物料箱2出料口之间设置有传料辊19,物料箱2的一侧固定设有第一液压杆22,第一液压杆22的输出端连接有推杆23,推杆23的一端固定设有凸块24。

60.物料箱2的一侧固定设有轴杆25,物料箱2的一侧设有滑槽21,滑槽21位于轴杆25的下方,滑槽21与物料箱2内部连通,物料箱2的一侧滑动设有推料杆26,推料杆26位于滑槽21的下方,且推料杆26的一端设有槽形板27,另一端对准出料口。

61.槽形板27内设有对称分布的齿条271,槽形板27内转动设有不完全齿轮29,不完全齿轮29与设置在物料箱2一侧的第一电机290输出端紧固连接,不完全齿轮29与两个齿条271间歇啮合,物料箱2的下端设有用于连接底座1的支柱20。

62.如图3所示,物料箱2的轴杆25上安装有阻料件28,阻料件28包括阻料板281和控制杆280,阻料板281滑动安装在滑槽21内,位于推料杆26上方,用于阻挡出料口上方的模具盒10,固定后续的模具盒10,便于位于出料口的模具盒10顺利被推料杆26推出出料口,至输送带12上。

63.阻料板281的一侧设有直杆285,控制杆280上设有对称分布的直槽282,一个直槽282与直杆285滑动连接,另一个直槽282上设有贯穿槽284,控制杆280的一侧设有连接孔283,连接孔283与轴杆25转动连接,贯穿槽284与推杆23滑动安装,推杆23上的凸块24穿过贯穿槽284与直槽282滑动连接。

64.阻料板281固定后续模具盒10的操作为:第一液压杆22的输出端向下推出,控制推杆23向下平移,使控制杆280转动,推动阻料板281向物料箱2内移动,使阻料板281固定后续模具盒10。

65.如图4、图5、图6所示,生产罐3的一侧紧固设有固定环31,压槽151与固定环31配合,固定环31上设有定位孔311,定位孔311与定位杆14配合,生产罐3上固定设有阻挡部32,阻挡部32上设有进料口321,阻挡部32为锥形结构,用于阻挡生产罐3内的物料,防止加料时物料飞溅。

66.生产罐3内固定设有安装架33,安装架33上固定设有密封箱331,密封箱331内转动设有第一锥齿轮333和第二锥齿轮334,第一锥齿轮333和第二锥齿轮334相互垂直设置并啮合配合,密封箱331的一侧固定设有驱动轴,生产罐3的一侧固定设有第二电机,第二电机与

驱动轴图中未示出,驱动轴的一端与第一锥齿轮333,另一端与第二电机的输出端紧固连接。

67.第一锥齿轮333的一端连接有搅拌轴34,搅拌轴34上设有固定槽341,密封箱331上开设有连通孔332,连通孔332贯穿第一锥齿轮333与固定槽341连通,固定槽341内安装有翻料杆39,搅拌轴34上安装有阵列分布的螺旋叶35,转动搅拌轴34带动螺旋叶35对物料进行搅拌混合,搅拌轴34的一端固定设有托杆37,托杆37上固定设有刮板36,刮板36贴合生产罐3的内壁,对内壁粘合的原料进行刮除。

68.生产罐3的下端连接有出料管30,出料管30上设置有阀门,阀门图中未示出,翻料杆39与设置在搅拌轴34上的安装块38转动连接,安装块38设置多个,翻料杆39的一侧设有调节槽391,翻料杆39的两端固定设有翻料板392,翻料板392上设有v形凸起393,v形凸起393用于集聚物料,方便对物料进行上下翻动。

69.如图7、图8所示,原料架4包括第一进料槽板41和第三进料槽板43,第一进料槽板41与第三进料槽板43之间设有第二进料槽板42,第一进料槽板41上固定设有对称分布的压板44,压板44对第二进料槽板42、第三进料槽板43的一端进行固定,第二进料槽板42的另一端设有托板45,托板445对第三进料槽板43的另一端进行支撑固定。

70.第一进料槽板41、第二进料槽板42和第三进料槽板43内均设有物料传送带,图中未示出物料传送带,通过伺服电机驱动物料传送带移动,对物料进行输送。

71.原料架4上设有出料槽49,出料槽49分别连通第一进料槽板41、第二进料槽板42和第三进料槽板43,连通处均设有原料板46,阵列设置的原料板46用于阻挡第一进料槽板41、第二进料槽板42和第三进料槽板43的原料,原料板46的一侧设有第二液压杆47,第二液压杆47安装在原料架4的一侧,且输出端与原料板46紧固连接。

72.第一进料槽板41的一侧设有第二螺纹孔48,螺栓穿过竖孔182与第二螺纹孔48配合,固定原料架4,出料槽49位于进料口321上方,打开原料板46,将原料送入进料口321内。

73.如图9、图10所示,安装件5包括固定块51,固定块51上设有安装座512,安装座512上转动设有调节杆57,调节杆57上设有滑动槽571,滑动槽571内设有竖槽572,竖槽572与滑动槽571连通,固定块51的一侧固定设有连杆52,连杆52上设有集料斗53,集料斗53位于出料槽49、进料口321之间,将原料导入进料口321内,防止原料倾洒。

74.连杆52的一端设有散料板54,散料板54位于生产罐3内,固定块51上滑动设有移动杆55,移动杆55上固定设有球形块56,球形块56与竖槽572滑动连接,移动杆55上设有阵列分布的通槽58,通槽58内固定设有拨杆59,拨杆59与调节槽391滑动连接。

75.如图11所示,固定架6上设有阵列分布的出料传送带61,出料传送带61上滑动设有对称设置的夹板62,夹板62的一侧固定设有斜槽63,夹板62的一侧固定设有导杆621,导杆621的一端固定设有复位弹簧622,复位弹簧622与固定架6紧固连接,固定架6上固定设有第三液压杆64,第三液压杆64的输出端固定设有顶杆65。

76.顶杆65上固定设有安装板651,安装板651的两端固定设有直角顶块652,安装板651上设有安装槽653,安装槽653内固定设有支架654,支架654上转动设有固定杆655,固定杆655上固定设有扇形压板69,扇形压板69上固定设有摆杆691,摆杆691的一侧设有侧槽66。

77.安装板651上转动设有曲柄67,曲柄67的一端固定设有侧杆68,侧杆68与侧槽66滑

动连接,安装板651上固定设有第三电机670,第三电机670的输出端与曲柄67的另一端固定连接,直角顶块652与斜槽63配合。

78.使用时,将牛肉、牛腩肉、牛肉专用酶解酶、牛骨清汤、牛骨提取物、新鲜牛骨髓油、纯水、食用粗盐、糖粉料包(糖粉、果糖、苏氨酸、脯氨酸)、麦芽糊精、牛肉粉、牛肉精粉、香辛料粉(包括八角粉、白胡椒粉、黑胡椒粉、花椒粉、黄洋葱粉、姜粉、姜黄粉、小茴香粉)、纯天然调味料(包括酵母抽提物、植物蛋白分解物)、复合酱油调味粉(包括酿造酱油、酸水解植物蛋白调味液、麦芽糊精、食用盐、白砂糖、焦糖色、琥珀酸二钠、呈味核苷酸二钠、l-丙氨酸)、鲜味混合物(谷氨酸单钠盐、肌苷酸、鸟苷酸钠、甘氨酸)、黄原胶、食品用红烧牛肉香精、肉类粉末香精、氨基酸混合物(l-半胱氨酸、赖氨酸),分别送入原料架4上的第一进料槽板41、第二进料槽板42和第三进料槽板43内,第一进料槽板41的物料传送带上输送液体原料,第二进料槽板42的物料传送带上输送牛肉、牛腩及酶解物、固体及半固体调味剂类的原料,第三进料槽板43的物料传送带上输送香精类物料。在生产罐3内上中下分别设有温度传感器。

79.利用酶解热反应的原理制备牛肉香基,然后先将纯水加入搅拌罐中,使罐壁湿润,打开原料板46,加入搅碎的牛腩肉和牛肉、牛肉专用酶解酶,启动电机开启搅拌,开启保温设备,47

±

2℃下保温6小时,使牛肉专用酶和牛腩肉、牛肉彻底酶解。酶解结束后,加入新鲜牛骨髓油,留少量新鲜牛骨髓油备用,启动第二电机,边搅拌边投入所有香辛料粉类、纯天然调味粉原料,搅拌轴34对调味粉类的部分原料进行搅拌分散后,有利于粉料分散,避免粉料粘壁,同时用新鲜牛骨髓油先与香辛料混合,能更好的溶出油溶性的呈香物质,使产品的风味更加浓郁。再打开原料板46,加入在搅拌罐外混合的少量的新鲜牛骨髓油与黄原胶,混合新鲜牛骨髓油与黄原胶的目的为了达到分散黄原胶的效果,因黄原胶有极强亲水性,直接添加会造成搅拌不充分,外层吸水膨胀成胶团,从而阻止水份进入里层,进而影响作用的发挥;将温度设置62

±

2℃,等到内部平均温度达到设定温度时,设置搅拌时间30min。

80.待到第一段反应结束后,暂停搅拌,加入牛骨清汤、复合酱油调味粉、糖粉料包(糖粉、果糖、苏氨酸、脯氨酸)及麦芽糊精,设置搅拌速度并开启搅拌,并将温度设置至90

±

2℃,等到内部平均温度达到设定温度时,设置搅拌时间为30min。此步骤加热到90℃,各原料进行热反应的同时,也能使牛肉专用酶解酶达到灭活效果。

81.待第二段反应结束后,暂停搅拌,投入食用粗盐、鲜味混合物(谷氨酸钠、核苷酸钠、鸟苷酸钠、甘氨酸)、氨基酸混合物、牛肉粉、牛肉精粉及牛肉提取物,设置搅拌速度并开启搅拌,再设置加热温度到90

±

2℃后,等到内部温度达到设定温度时,设置时间为30min。

82.待第三段反应结束后,暂停搅拌关闭热源,加入香精类原料再开启搅拌10s。最后加入香精类原料为了使香精物质更加稳定,同时关闭热源,防止香精热分解及过快散失,保留浓郁的牛肉香气。

83.充分利用牛肉的原料进行酶解反应后再通过不同温控的热反应来保留牛肉的风味,分道进料槽防止物料结块使得混合均匀,反应更加充分;对温度的精准把控,让牛肉类原料反应得到的香基香气更加纯正、香味更加浓郁,呈膏状口感更加细腻,底味相当丰富,且便于成型包装。

84.打开阀门,将模具盒10通过第一液压杆22推至阀门下方,收集制得的成品牛肉香基,然后输送模具盒10至出料传送带61上,控制安装板651向下移动,直角顶块652向下移动

夹板62对装有牛肉香基的模具盒10进行固定,此时扇形压板69位于模具盒10上,转动曲柄67,摆动扇形压板69对牛肉香基进行整理,使其冷却后,制得膏状的牛肉香基。

85.如图12所示,一种基于酶解热反应制备牛肉香基的设备的操控系统,操控系统包括:

86.上料模块,由物料传送带、原料架4和集料斗53组成,用于对各种原料按照如下质量配比进行上料。

87.牛肉香基的原料质量配比:牛骨清汤200-400g、牛肉50-100g,牛腩肉40-80g,牛骨提取物30-60g、新鲜牛骨髓油30-60g、纯水250-350g、食用粗盐20-40g、糖粉料包(糖粉、果糖、苏氨酸、脯氨酸)25-35g、麦芽糊精10-25g、牛肉粉5-10g、牛肉精粉5-9g、香辛料粉20-40g(包括八角粉、白胡椒粉、黑胡椒粉、花椒粉、黄洋葱粉、姜粉、姜黄粉、小茴香粉)、纯天然调味料2-10g(包括酵母抽提物、植物蛋白分解物)、复合酱油调味粉40-70g(包括酿造酱油、酸水解植物蛋白调味液、麦芽糊精、食用盐、白砂糖、焦糖色、琥珀酸二钠、呈味核苷酸二钠、l-丙氨酸)、鲜味混合物4-10g(谷氨酸钠、核苷酸钠、鸟苷酸钠、甘氨酸)、黄原胶10-30g、食品用红烧牛肉香精2-5g、肉类粉末香精2-5g、氨基酸混合物2-5g(l-半胱氨酸、赖氨酸)、牛肉专用酶解酶0.2-0.8g。

88.其中,本实施例采用的配比为:牛骨清汤300g、牛肉75g,牛腩肉60g,牛骨提取物43g、新鲜牛骨髓油45g、纯水275g、食用粗盐30g、糖料包(糖粉、果糖、苏氨酸、脯氨酸)22.5g、麦芽糊精15g、牛肉粉6g、牛肉精粉6g、香辛料粉30g(包括八角粉、白胡椒粉、黑胡椒粉、花椒粉、黄洋葱粉、姜粉、姜黄粉、小茴香粉)、纯天然调味料3g(包括酵母抽提物、植物蛋白分解物)、复合酱油调味粉50g(包括酿造酱油、酸水解植物蛋白调味液、麦芽糊精、食用盐、白砂糖、焦糖色、琥珀酸二钠、呈味核苷酸二钠、l-丙氨酸)、鲜味混合物8g(谷氨酸钠、核苷酸钠、鸟苷酸钠、甘氨酸)、黄原胶20g、食品用红烧牛肉香精3g、肉类粉末香精4g、氨基酸混合物4g(l-半胱氨酸、赖氨酸)、牛肉专用酶解酶0.2g。

89.搅拌模块,包括搅拌轴34、翻料杆39、螺旋叶35和刮板36,用于对原料进行搅拌混合,搅拌模块连接上料模块,减少输送动力,防止中途投料溅油。

90.计时模块,计时模块包括计时器301,计时器301设置在生产罐3上,并与搅拌模块连接,用于对搅拌模块的工作时长进行控制,控制搅拌时间。

91.温控模块,温控模块与搅拌模块连接,温控模块包括温度传感器300,温度传感器300包括设置在生产罐3内的温度传感器一、温度传感器二、温度传感器三,温度传感器一、温度传感器二、温度传感器三分别安装在生产罐3内的上部、中部、下部,监测生产罐3内的温度。

92.下料模块,包括位于出料管30上的阀门,用于控制生产罐3的开闭,进行成品的出料。

93.传送模块,包括出料传送带61和输送带12,用于对成品的牛肉香基进行输送。

94.电源,分别与上料模块、搅拌模块、计时模块、温控模块、下料模块、传送模块的电源连接,用于系统性的进行电能供应。

95.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。

而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

96.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1