一种复合材料零件的成型方法及复合材料零件与流程

[0001]

本发明涉及复合材料成型技术领域,尤其涉及一种复合材料零件的成型方法及复合材料零件。

背景技术:

[0002]

复合材料车架上经常需要加工用于装配轴承的孔,现有复合材料车架上轴承孔的加工通常包括两种方法:第一种加工方法为首先在复合材料车架上预埋空心的金属件,将复合材料车架和金属件一起成型后对轴承孔进行铣削;第二种加工方法为先成型复合材料车架,在预设位置铣削安装孔,之后采用胶合的方式将金属件安装于安装孔。采用上述两种加工方法,每个轴承孔的加工都需要购置一个金属件且工艺流程复杂,复合材料与金属材料性能差异较大,加工尺寸不稳定。此外,金属材料密度较高,使复合材料车架整体的重量较大,不符合轻量化的需求,限制了复合材料车架的使用性能,用户体验感差。

技术实现要素:

[0003]

本发明的目的在于提供一种复合材料零件的成型方法及复合材料零件,无需额外购置金属件即可加工出满足精度要求的带有轴承孔的复合材料零件。

[0004]

为此,本发明采用以下技术方案:

[0005]

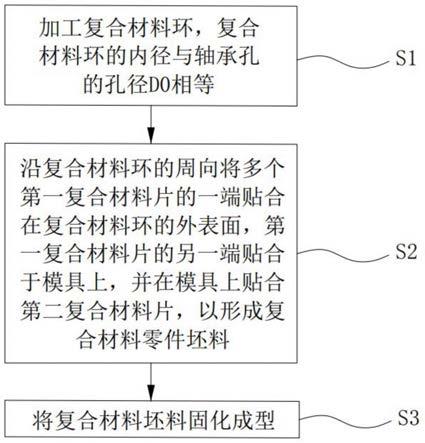

一种复合材料零件的成型方法,所述复合材料零件上设置有轴承孔,包括如下步骤:

[0006]

步骤s1、加工复合材料环,所述复合材料环的内径与所述轴承孔的孔径d0相等;

[0007]

步骤s2、沿所述复合材料环的周向将多个第一复合材料片的一端贴合在所述复合材料环的外表面,所述第一复合材料片的另一端贴合于模具上,并在所述模具上贴合第二复合材料片,以形成复合材料零件坯料;

[0008]

步骤s3、将所述复合材料零件坯料固化成型。

[0009]

作为优选,所述步骤s1具体包括:

[0010]

步骤s11:将第三复合材料片缠绕在内芯的外周并进行固化,形成空心的复合材料柱;

[0011]

步骤s12:按照预设长度对所述复合材料柱进行裁切,形成多个所述复合材料环。

[0012]

作为优选,所述步骤s11具体包括:将多个所述第三复合材料片逐层缠绕在所述内芯的外周,并使每层所述第三复合材料片的重叠位置相同。

[0013]

作为优选,在所述步骤s11和所述步骤s12之间还包括:

[0014]

步骤s111:将所述复合材料柱与所述内芯分离。

[0015]

作为优选,所述步骤s12具体包括:

[0016]

装夹所述复合材料柱;

[0017]

对所述复合材料柱进行裁切。

[0018]

作为优选,所述模具采用吹塑工艺制成。

[0019]

作为优选,在所述步骤s3之后还包括:

[0020]

步骤s4:取出模具。

[0021]

作为优选,在所述步骤s4之后还包括:

[0022]

步骤s5:对成型后的所述复合材料零件进行铣削加工以去除多余的材料。

[0023]

作为优选,所述第一复合材料片的一端通过胶膜与所述复合材料环进行贴合。

[0024]

本发明还提出一种复合材料零件,所述复合材料零件上设置有轴承孔,所述复合材料零件利用上述复合材料零件的成型方法成型。

[0025]

本发明的有益效果:

[0026]

本发明提出的复合材料零件的成型方法,其中复合材料零件上设置有轴承孔,包括如下步骤:加工复合材料环,复合材料环的内径与轴承孔的孔径d0相等;沿复合材料环的周向将多个第一复合材料片的一端贴合在复合材料环的外表面,第一复合材料片的另一端贴合于模具上,并在模具上贴合第二复合材料片,以形成复合材料零件坯料并将其固化成型。该复合材料零件的成型方法无需采用额外的金属件即可加工出满足加工精度要求的带有轴承孔的复合材料零件,避免了金属与复合材料性能差异过大引起的尺寸稳定性的问题,同时简化了工艺流程,节约成本。

[0027]

本发明提出的复合材料零件,采用上述复合材料零件的成型方法制成,不含金属等其他材料,轴承孔精度高,零件重量小,满足轻量化需求,能够提高产品性能,提高用户体验感。

附图说明

[0028]

图1是本发明实施例提供的复合材料零件成型方法的流程图;

[0029]

图2是本发明实施例提供的贴有第一复合材料片的复合材料环的示意图;

[0030]

图3是本发明实施例提供的在分离复合材料柱与内芯时第一治具与内芯的位置关系示意图;

[0031]

图4是本发明实施例提供的第二治具的剖面图;

[0032]

图5是本发明实施例提供的芯轴的结构示意图。

[0033]

图中:

[0034]

1、复合材料环;2、第一复合材料片;

[0035]

3、内芯;31、装夹部;32、成型部;

[0036]

4、第一治具;41、第一装夹件;42、第二装夹件;

[0037]

5、第二治具;51、安装杆;52、端盖;53、切割件;54、压紧件;

[0038]

6、芯轴;61、定位结构。

具体实施方式

[0039]

为使本发明解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面将结合附图对本发明实施例的技术方案作进一步的详细描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0040]

如图1-图2所示,本实施例提供一种复合材料零件的成型方法,复合材料零件上设

置有轴承孔,包括如下步骤:

[0041]

步骤s1、加工复合材料环1,复合材料环1的内径与轴承孔的孔径d0相等;

[0042]

步骤s2、沿复合材料环1的周向将多个第一复合材料片2的一端贴合在复合材料环1的外表面,第一复合材料片2的另一端贴合于模具上,并在模具上贴合第二复合材料片,以形成复合材料零件坯料;

[0043]

步骤s3、将复合材料零件坯料固化成型。

[0044]

该复合材料零件的成型方法,通过复合材料环1的加工精度保证成型后复合材料零件上轴承孔的加工精度,无需采用额外的金属件即可加工出满足加工精度要求的带有轴承孔的复合材料零件,避免了金属与复合材料性能差异过大引起的尺寸稳定性的问题,同时简化了工艺流程,节约成本。全复合材料制成的零件重量小,可以满足产品轻量化的需求并提高产品性能。

[0045]

具体地,如图2所示,第一复合材料片2的一端贴合于复合材料环1上,第一复合材料片2的另一端贴合于模具上,此时复合材料环1的下表面与模具相接触,在其他实施例中,第一复合材料片2的另一端也可以先向上翻折后,再贴合于模具上,此时复合材料环1的上表面与模具相接触。第一复合材料片2与模具的贴合方式不限于此,只要能通过第一复合材料片2将复合材料环1固定于模具上即可。

[0046]

在本实施例中,第一复合材料片2和第二复合材料片均由碳纤维复合材料预浸料裁切而成。碳纤维复合材料零件通常由多层碳纤维复合材料预浸料按照预设铺层方向逐层铺放后固化形成,本实施例中预设铺层方向为每层碳纤维复合材料预浸料中纤维方向的集合,例如预设铺层方向为(0

°

,90

°

)代表第一层碳纤维复合材料预浸料的纤维方向与基准方向成0

°

,第二层碳纤维复合材料预浸料的纤维方向与基准方向成90

°

,以此类推。预设铺层方向根据零件加工要求进行设计,能够使零件具有特定的力学性能。本实施例中第一复合材料片2和第二复合材料片的形状以及预设铺层方向依据复合材料零件的加工要求设置。

[0047]

可选地,第一复合材料片2的一端通过胶膜与复合材料环1进行贴合,胶膜可用于多种材料,固化方便,粘合性好,可以保证第一复合材料片2与复合材料环1的贴合质量。具体地,本实施例中采用的胶膜为3m公司生产的af-163结构胶膜,当然,第一复合材料片2与复合材料环1的贴合方式不限于此,只要能满足第一复合材料片2与复合材料环1的贴合需求且保证贴合质量即可。

[0048]

具体地,第二复合材料片采取逐层贴合的方式,可以保证复合材料零件的层间成型质量。在本实施例中,步骤s2具体为:先按预设铺层方向将几层第二复合材料片贴合于模具上,再将第一复合材料片2的另一端贴合于第二复合材料片上,然后继续按照预设铺层方向贴合其他层第二复合材料片。第一复合材料片2位于多层第二复合材料片之间,可以使第一复合材料片2的贴合更加牢固,零件加工质量好。当然,第一复合材料片2与第二复合材料片的贴合顺序不限于此,在其他实施例中,也可以将第一复合材料片2的另一端直接贴合于模具上,然后再将第二复合材料片逐层贴合于模具上,此时第一复合材料片2位于最内层的第二复合材料片与模具之间,也能实现上述效果。当然,具体贴合顺序可以根据实际加工情况进行调整,本发明不做限定。

[0049]

可选地,步骤s1具体包括:

[0050]

步骤s11:将第三复合材料片缠绕在内芯3的外周并进行固化,形成空心的复合材

料柱;

[0051]

步骤s12:按照预设长度对复合材料柱进行裁切,形成多个复合材料环1。

[0052]

为了保证复合材料环1的加工精度,本实施例采取通过内芯3使复合材料环1成型的方式。例如,当轴承孔的预设内径d0为37mm,轴承孔允许的加工公差为-0.01mm~-0.07mm,为了使轴承孔满足该尺寸要求,内芯3的外径需要小于孔径d0,优选的内芯3外径大约为36.94mm。可选地,如图3所示,内芯3上设有相连的装夹部31与成型部32,内芯3的一端设置有装夹部31,装夹部31具有颈状结构以方便内芯3的装夹,内芯3的另一端为成型部32,第三复合材料片缠绕于内芯3的成型部32以形成复合材料柱。具体地,内芯3为铁芯,铁芯加工精度高且刚度好。本实施例中内芯3的尺寸精度为

±

0.01mm。当然内芯3的材料与结构不限于此,只要能保证复合材料柱的加工精度即可。

[0053]

在复合材料环1的加工过程中,为了保证复合材料环1的加工质量从而保证轴承孔的加工质量,步骤s11具体包括:将多个第三复合材料片逐层缠绕在内芯3的外周,并使每层第三复合材料片的重叠位置相同。其中,第三复合材料片同样由碳纤维复合材料预浸料裁切而成,与第一复合材料片2和第二复合材料片类似,第三复合材料片的形以及预设铺层方向依据复合材料环1的加工要求设置,此处不做多余描述。逐层将第三复合材料片缠绕于内芯3的外表面,可以保证每层的缠绕质量,避免多层第三复合材料片一起缠绕时中间层出现松弛等问题,从而保证复合材料环1的层间加工质量。同时每层第三复合材料片两端的重叠位置相同,可以使复合材料环1的厚度均匀,保证复合材料环1的加工质量与加工均匀性。

[0054]

具体地,在步骤s11和步骤s12之间还包括:

[0055]

步骤s111:将复合材料柱与内芯3分离。

[0056]

在复合材料柱固化成型后,需要将复合材料柱从内芯3上取下从而进行裁切以形成复合材料环1。由于复合材料柱为空心结构,其刚度相对较弱,为了避免将复合材料柱从内芯3上取下的操作影响复合材料柱的加工精度,采用第一治具4将复合材料柱取下,如图3所示。可选地,第一治具4包括第一装夹件41和第二装夹件42,第一装夹件41和第二装夹件42上均设置有通孔,复合材料柱可以穿设于第一装夹件41与第二装夹件42的通孔内;第一装夹件41与第二装夹件42正对,第一装夹件41为固定机构,第二装夹件42为活动机构,可沿远离或靠近第一装夹件41的方向移动。在步骤s111中,首先将内芯3的装夹部31装夹于第二装夹件42上,内芯3的成型部32装夹于第一装夹件41上,此时成型部32上套设有复合材料柱,然后驱动第二装夹件42向远离第一装夹件41的方向移动,从而将内芯3与复合材料柱分开。第二装夹件42的驱动方式可以为手动、电动或气动,可以根据实际生产需要进行设置。当然,将复合材料柱与内芯3分开的方法不限于此,只要能将固化后的复合材料柱与内芯3分开,且不影响复合材料柱的加工质量即可。

[0057]

为了将复合材料柱加工为复合材料环1以形成轴承孔,可选地,步骤s12具体包括:

[0058]

装夹复合材料柱;

[0059]

对复合材料柱进行裁切。

[0060]

由于复合材料柱为空心结构,在将复合材料柱裁切为复合材料环1时要避免裁切操作引起的复合材料柱变形,从而影响复合材料环1的加工精度。如图4所示,在本实施例中,采用第二治具5对复合材料柱进行装夹与裁切。具体地,第二治具5包括相对设置的安装杆51和端盖52,端盖52上设有空心结构,复合材料柱的一端套设在安装杆51上,复合材料柱

的另一端穿设于端盖52中。安装杆51和端盖52之间设置有切割件53,以对复合材料柱进行切割。安装杆51外还套设有压紧件54,以将复合材料柱进行压紧。装夹及裁切复合材料柱的过程为:首先将复合材料柱套设在第二治具5的安装杆51上,复合材料柱的另一端伸入端盖52中,调整夹紧件54以将复合材料柱进行夹紧,在合适的位置对复合材料柱进行切割,以加工出具有预设长度的复合材料环1。其中,切割件53可以为圆锯片,圆锯片切割稳定,加工精度好。复合材料柱的装夹及切割方式不限于此,只要能实现将复合材料柱切割形成多个复合材料环1,并保证复合材料环1的加工质量即可。

[0061]

可选地,如图5所示,模具为芯轴6,该芯轴6依照复合材料零件的形状设置,芯轴6上设置有定位结构61,复合材料环1通过套设在定位结构61上实现定位。芯轴6采用吹塑工艺制成,具有加工成本低、效率高的优点。具体地,在步骤s2中,将贴合于复合材料环1外侧的第一复合材料片2的另一端和第二复合材料片贴合在芯轴6上以形成复合材料零件坯料。在步骤s3中,将该复合材料零件坯料放入成型模具中,通过穿设于芯轴6内部的风管进行加温加压,使复合材料零件坯料成型。其中,芯轴6的材料可以为聚乙烯等材料,此类芯轴为一次性使用,加工下一个复合材料零件时采用新的芯轴6;芯轴6也可以由形状记忆聚合物制成,该类芯轴可以在刚性和弹性间转换,可重复利用,形状记忆聚合物为现有技术,本申请不做详细叙述。

[0062]

可选地,为了防止在固化成型时,在步骤s1中已成型的复合材料环1的加工精度受影响,在复合材料零件坯料上的复合材料环1中设置内仁,保证复合材料环1在二次成型时尺寸精度不受影响。此外,内仁的设置方便拔模,有利于成型后复合材料零件由成型模具中取出。

[0063]

具体地,在步骤s3之后还包括:

[0064]

步骤s4:取出模具。

[0065]

在本实施例中为抽出风管与芯轴6,可以采用对复合材料零件坯料进行二次加温,使芯轴6达到玻璃化转变温度软化的方式将芯轴6取出,也可以为其他方式,只要能将芯轴6取出即可。

[0066]

可选地,在步骤s4之后还包括:

[0067]

步骤s5:对成型后的复合材料零件进行铣削加工以去除多余的材料,以保证复合材料零件的加工质量。在取出模具之后进行铣削,可以方便铣削加工,避免铣刀的折断。

[0068]

本实施例还提供一种复合材料零件,该复合材料零件上设置有轴承孔,该复合材料零件利用上述复合材料零件的成型方法成型,加工出的轴承孔为全复合材料轴承孔,其加工精度高,满足加工要求和轴承装配要求,例如对于具有预设内径d0=37mm的轴承孔的复合材料零件,加工完成的轴承孔满足-0.01mm~-0.07mm的公差要求,轴承孔的尺寸公差能达到0.06mm。此外,加工中无需金属等其他材料,零件重量小,提升产品性能的同时简化了工艺,提高了产品的附加值。

[0069]

于本文的描述中,需要理解的是,术语“上”、“下”、“右”等方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的结构必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”,仅仅用于在描述上加以区分,并没有特殊的含义。

[0070]

在本说明书的描述中,参考术语“一实施例”、“示例”等的描述意指结合该实施例

或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。

[0071]

此外,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1