一种鞋底的热压模具及鞋底生产方法与流程

1.本技术涉及鞋子生产的领域,尤其是涉及一种鞋底的热压模具及鞋底生产方法。

背景技术:

2.随着鞋服行业的发展,鞋底的种类越来越多。部分鞋底在脚尖部分设置挡片。挡片固定安装于鞋底位于鞋尖部分的边缘。在将鞋底与鞋帮连接在一起时,挡片通过胶水固定安装于鞋帮位于脚尖的部分。鞋底在生产时一般会使用到热压模具,将鞋底的材料放入热压模具中,之后热压模具送入热压机中进行热压,从而使鞋底材料融化变成鞋底的形状。

3.目前相关技术公开一种鞋底的热压模具,包括相对设置的上模具和下模具,下模具的顶面开设有与挡片形状相适配的挡片槽,上模具的底面开设有与鞋底的形状相适配的鞋底槽。将材料放置于下模具顶侧,之后将上模具盖在下模具上,从而使挡片槽位于鞋底槽的鞋尖部分,且互相连通,同时材料进入鞋底槽内部。之后将热压模具送入热压机,从而使材料融化后填满鞋底槽和挡片槽。然后将热压模具从热压机中取出进行冷却。在材料冷却后形成相互连接的鞋底和挡片。

4.针对上述中的相关技术,发明人认为鞋底和挡片在鞋子上的位置不同,从而可能需要挡片与鞋子具有不同的性能。如鞋底需要耐磨和回弹好,而挡片需要耐脏。同时还有可能需要挡片与鞋底的颜色不同。鞋底和挡片的性能不同或颜色不同时,鞋底与挡片所使用的材料一般也不一样。将两种不同的材料放入热压模具进行热压成型时,两种材料会相互混合后填满鞋底槽和挡片槽,从而难以将不同材料制成的挡片和鞋底进行热压成型。

技术实现要素:

5.为了方便将不同材料制成的挡片和鞋底进行热压成型,本技术提供一种鞋底的热压模具及鞋底生产方法。

6.本技术提供的一种鞋底的热压模具及鞋底生产方法,采用如下的技术方案:一种鞋底的热压模具,包括相对设置的上模具和下模具,所述下模具的顶面开设有与挡片形状相适配的挡片槽,所述上模具的底面开设有与鞋底的形状相适配的鞋底槽,所述上模具的底面和下模具的顶面相互抵贴时,所述挡片槽与鞋底槽连通,且所述挡片槽位于鞋底槽的鞋尖部分,所述下模具和上模具之间设置有放料板,所述放料板开设有与挡片槽连通的放料口,所述放料板的顶面设置有遮挡板。

7.通过采用上述技术方案,将放料板放置于下模具的顶侧,之后将挡片的材料放入放料口内部。将遮挡板放置于放料板的顶侧,然后将上模具盖章遮挡板的顶侧。之后将热压模具送入热压机中进行热压。挡片的材料融化后进入挡片槽内部,挡片的材料冷却凝固后形成挡片。之后将放料板和遮挡板取出,然后切除超出挡片槽的材料切割。在将超出挡片槽的材料切割后,将鞋底材料放入上模具的顶侧,然后让上模具抵贴于下模具的顶侧,从而使挡片槽与鞋底槽连通。之后将热压模具送入热压机中,鞋底材料融化填满鞋底槽。在鞋底材料冷却后,不同材料的鞋底与挡片相互连接在一起,从而方便将不同材料制成的挡片和鞋

底进行热压成型。

8.可选的,所述下模具包括第一下模板、第二下模板和鞋底块,所述第二下模板位于第一下模板靠近上模具的一面,所述第一下模板的一侧与第二下模板的一侧相互翻转连接,所述鞋底块固定安装于第一下模板靠近上模具的一面,所述第二下模板开设有与鞋底形状相适配的鞋底口,所述支撑块穿设于鞋底口,所述鞋底口位于鞋尖部分的内壁与支撑块的周侧壁之间留有缝隙,所述第一下模板遮挡缝隙的底侧形成挡片槽。

9.通过采用上述技术方案,在鞋底和挡片热压成型完成后,将上模具从下模具取出。然后拉动第二下模板远离第一下模板,从而方便挡片从挡片槽中取出。

10.可选的,所述放料板包括第一子板、第二子板和压块,所述第一子板固定安装于下模具的顶面,所述第二子板固定安装于遮挡板的底面,所述第一子板与第二子板相互抵贴,所述压块固定安装于第二子板靠近第一子板的一侧,所述第一子板靠近第二子板的一侧开设有供压块穿设的放置槽,所述压块的侧壁与放置槽的内侧壁之间围合成放料口,所述上模具的底面开设有与第一子板相适配的安装槽,所述安装槽与鞋底槽连通。

11.通过采用上述技术方案,在需要向放料口放入挡片的材料时,将挡片的材料放入放置槽内部,之后将遮挡板放置于上模具上方,通过压块将挡片的材料压紧,从而将挡片材料放入放料口内部。在成型鞋底时,将遮挡板取下,之后将上模具盖在下模具上,第一子板进入安装槽内部,从而方便上模具和下模具相互贴合。

12.可选的,所述遮挡板的顶面固定安装有第三子板,所述第三子板与安装槽相适配。

13.通过采用上述技术方案,在遮挡板放置于下模具的顶侧,然后上模具盖在遮挡板的顶侧后,第三子板进入安装槽内部,从而方便上模具压紧遮挡板。

14.可选的,所述第二子板的底面和上模具的底面均固定安装有定位杆,所述下模具的顶面和遮挡板的顶面均开设有供定位杆穿设的定位槽。

15.通过采用上述技术方案,定位杆与定位槽相互卡接定位,从而方便上模具、遮挡板和上模具相互对齐后堆叠在一起。

16.可选的,所述下模具的顶侧设置有滑板,所述滑板的底面固定安装有第一支撑杆,所述第一支撑杆可拆卸安装于下模具的顶侧,所述滑板设置有滑移座,所述滑移座的底侧固定安装有滑杆,所述滑板开设有供滑杆滑移的滑口,所述滑移座安装有切割机构,所述滑杆沿滑口移动用于供切割机构沿第一子板靠近第二子板的侧壁进行切割,所述切割机构用于将超出挡片槽内部的材料切割。

17.通过采用上述技术方案,在挡片槽内部的材料冷却凝固后,将第一支撑杆安装于下模具的顶侧。推动移动座,滑杆在滑口内部移动,从而带动移动座沿滑口移动。移动座带动切割机构移动,从而方便切割机构将超出挡片槽的材料切除。

18.可选的,所述切割机构包括电机、传动组件、第二支撑杆、轴承、转动杆和第一圆刀,所述电机的机体固定安装于滑移座,所述第二支撑杆的一端与电机的机体固定连接,所述第二支撑杆的另一端与轴承的外壁固定连接,所述转动杆固定穿设于轴承,所述传动组件安装于电机的旋转轴与转动杆之间,所述电机用于通过传动组件带动转动杆转动,所述转动杆靠近下模具的一端与第一圆刀同轴固定连接。

19.通过采用上述技术方案,在需要切割机构切割超出挡片槽的材料时,启动电机,电机通过传动组件带动转动杆转动,转动杆带动第一圆刀转动。通过第一圆刀转动对超出挡

片槽的材料进行切割,从而降低第一圆刀与超出挡片槽的材料相互卡接的情况出现。

20.可选的,所述第二支撑杆设置有第三支撑杆和弹性环,所述第三支撑杆的一端与第二支撑杆的杆身铰接,所述第三支撑杆的另一端固定安装有连接杆,所述弹性环套设于第二支撑杆和第三支撑杆,所述第二支撑杆的杆身固定安装有限位杆,所述弹性环用于带动第三支撑杆向第二支撑杆转动,所述限位杆用于限制第二支撑杆与第三支撑杆贴合,所述连接杆远离第三支撑杆的一端固定安装有第二圆刀,所述第二圆刀用于对第一圆刀切割的部分再次切割。

21.通过采用上述技术方案,限位杆撑开第二支撑杆和第三支撑杆,从而降低弹性环带动第三支撑杆向第二支撑杆移动后,刀片与第一圆刀接触损坏的情况出现。在第一圆刀对超出挡片槽的材料进行切割时,让第一圆刀与第一子板靠近第二子板的侧壁之间留有缝隙,从而使第一圆刀切割后,超出挡片槽的材料留有部分与挡片槽内部的挡片连接。第二圆刀随第一圆刀移动,第二圆刀在弹性环的带动下抵贴于第一子板靠近第二子板的一侧,从而使切割到对超出挡片槽的材料再次切割,进而降低第一圆刀切割第一子板靠近第二子板的侧壁而损坏的情况出现可选的,所述第一圆刀靠近转动杆的一面由中部向周侧逐渐倾斜设置。

22.通过采用上述技术方案,在第一圆刀切割超出挡片槽的材料时,第一圆刀将超出挡片槽的部分撑开,从而方便超出挡片槽的材料与挡片分离。

23.一种鞋底生产方法,包括以下步骤:s1、将加料板和遮挡板(7)依次放置于下模具(5)的顶侧,挡片(2)材料放入放料口(26),然后将上模具(8)盖在遮挡板(7)上;s2、对热压模具进行热压,挡片(2)材料融化进入挡片槽(4);s3、等待进入挡片槽(4)内部的材料冷却凝固,然后打开上模具(8),之后取出遮挡板(7)和加料板,切除超出挡片槽(4)的材料形成挡片(2);s4、将鞋底(1)的材料放入下模具(5),之后将上模具(8)盖在下模具(5)上,让鞋底(1)的材料进入鞋底槽(10)内部;s5、对热压模具进行热压,鞋底(1)材料融化填满鞋底槽(10);s6、等待进入鞋底槽(10)内部的材料冷却凝固,打开上模具(8),鞋底(1)与挡片(2)连接;s7、将鞋底(1)与挡片(2)从下模具(5)中取出,对鞋底(1)与挡片(2)的边缘切割修整,从而完成鞋底(1)的生产。

24.通过采用上述技术方案,将挡片的材料融化流入挡片槽,从而形成挡片。之后将鞋底材料加入鞋底槽内部,鞋底材料融化后与挡片相互连接,从而方便将不同材料的鞋底与挡片进行热压成型。

25.综上所述,本技术包括以下至少一种有益技术效果:1.将放料板和遮挡板放入上模具和下模具之间,挡片材料放入放料口内部,之后将上模具盖在遮挡板的顶侧后进行热压,从而使挡片材料融化进入挡片槽内部;在挡片槽内部的材料冷却后形成挡片,然后将遮挡板和放料板从上模具和下模具之间取出,切除超出挡片槽的材料,然后将鞋底材料放入下模具,之后将上模具盖在下模具的顶侧,让鞋底材料进入鞋底槽内部,同时鞋底材料聚集在鞋底槽位于脚后跟的位置,然后进行热压;鞋底材

料融化填满鞋底槽,同时鞋底材料融化时离鞋底槽位于鞋尖的部分远,从而减少鞋底材料与挡片材料相互混合的情况出现;在鞋底材料冷却后形成鞋底后,鞋底与挡片相互连接在一起,从而方便将不同材料制成的挡片和鞋底进行热压成型;2.通过滑杆在滑口导向,从而方便第一圆刀沿第一子板靠近第二子板的一侧移动进行切割,进而将超出挡片槽的材料切除。

附图说明

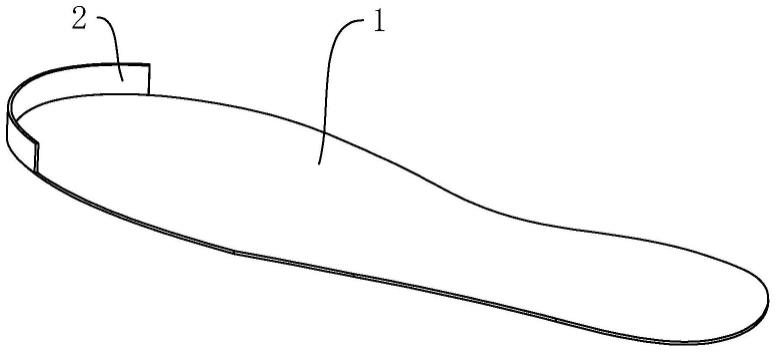

26.图1是本技术实施例1制造的鞋底和挡片的结构示意图;图2是本技术实施例1的整体结构示意图;图3是本技术实施例1下模具的结构示意图,主要体现鞋底口的结构;图4是本技术实施例1下模具的结构示意图,主要体现挡片槽的结构;图5是本技术实施例1下模具与遮挡板的爆炸图;图6是本技术实施例1下模具、放料板和遮挡板的爆炸图;图7是本技术实施例1整体结构的第一视角的爆炸图;图8是本技术实施例1整体结构的第二视角的爆炸图;图9是本技术实施例2将滑板安装于下模具的机构示意图;图10是本技术实施例2将滑板和切割机构的机构示意图;图11是本技术实施例2切割机构的结构示意图。

27.附图标记说明:1、鞋底;2、挡片;3、鞋底口;4、挡片槽;5、下模具;51、第一下模板;52、第二下模板;53、鞋底块;6、放料板;61、第一子板;62、第二子板;63、压块;7、遮挡板;8、上模具;9、放置槽;10、鞋底槽;11、安装槽;12、第三子板;13、定位杆;14、定位槽;15、滑板;16、第一支撑杆;17、滑口;18、滑杆;19、滑移座;20、切割机构;201、电机;202、传动组件;2021、第一齿轮;2022、第二齿轮;2023、传动皮带;203、第二支撑杆;204、轴承;205、转动杆;206、第一圆刀;21、第三支撑杆;22、弹性环;23、连接杆;24、限位杆;25、第二圆刀;26、放料口。

具体实施方式

28.以下结合附图1-11对本技术作进一步详细说明。

29.实施例1。

30.本技术实施例公开一种鞋底1的热压模具及鞋底1生产方法。

31.参照图1,一种鞋底1的热压模具,本技术用于生产鞋底1,且在鞋底1位于脚尖的边缘具有挡片2。挡片2与鞋底1之间热压成型。

32.参照图2,一种鞋底1的热压模具,包括由下至上依次包括下模具5、放料板6、遮挡板7和上模具8。

33.参照图3、图4,下模具5包括第一下模板51、第二下模板52和鞋底块53。第二下模板52的一侧与第一下模板51的一侧相互翻转连接,且第二下模板52位于第一下模板51靠近上模具8的一面。鞋底块53固定安装于第一下模板51靠近上模具8的一面,第二下模板52开设有供鞋底块53穿设的鞋底口3,鞋底口3与鞋底1的形状相适配。

34.图4、图5,鞋底块53为中空结构,从而有利于减少下模具5的重量。鞋底块53与鞋底

口3位于鞋尖部分的内壁之间留有缝隙,第一下模板51遮挡缝隙的底侧形成挡片槽4。

35.将挡片2材料融化后放入挡片槽4内部,之后挡片2材料冷却凝固后在挡片槽4内部形成挡片2。拉动第二下模板52远离第一下模板51,从而方便挡片2从挡片槽4中取出。

36.参照图5,放料板6包括第一子板61、第二子板62和压块63。第一子板61固定安装于第二下模板52的顶面,第二子板62固定安装于遮挡板7的底面。

37.参照图3、图6,在遮挡板7放置于第二下模板52的顶面时,第一子板61的一侧与第二子板62的一侧相互抵贴。第一子板61靠近第二子板62的一侧开设有放置槽9,放置槽9沿高度方向贯穿第一子板61。放置槽9的下边缘与鞋底口3位于鞋尖部分的边缘对齐。压块63固定安装于第二子板62靠近第一子板61的一侧,且压块63穿设于放置槽9的内部。在第一子板61和第二子板62相互抵贴后,压块63的侧壁与放置槽9的内壁之间留有缝隙,通过压块63的侧壁与放置槽9的内壁之间围合成放料口26。

38.在挡片2材料放入放置槽9后,将遮挡板7放入第二下模板52的顶面,从而使第一子板61与第二子板62相互抵贴,压块63进入放置槽9内部挤压挡片2材料,从而使挡片2材料放置于放料口26内部。之后在挡片2材料融化后流入挡片槽4内部,从而在挡片槽4内部形成挡片2。同时在挡片2材料融化时,遮挡板7遮挡放料口26的上方,从而降低挡片2材料融化后与上模具8接触的情况出现。

39.参照图7、图8,上模具8的底面开设有鞋底槽10,上模具8的底面还开设有与第一子板61相适配的安装槽11,遮挡板7的顶面固定安装有第三子板12,第三子板12与安装槽11相适配。在遮挡板7放置于下模具5的顶面,上模具8盖在遮挡板7的顶面时,第三子板12进入安装槽11内部,从而方便上模具8盖在遮挡板7的顶面。在上模具8直接盖在下模具5的顶面时,第一子板61进入安装槽11内部,从而方便上模具8盖在下模具5的顶面。且在上模具8直接盖在下模具5的顶面时,挡片槽4与鞋底槽10相互连通,且挡片槽4沿鞋底槽10位于脚尖的部分的边缘。将鞋底1材料融化填满鞋底槽10,之后冷却,从而在鞋底槽10内部形成鞋底1,且鞋底1与挡片槽4内部的挡片2相互连接。

40.参照图6、图8,第二子板62的底面和上模具8的底面均固定安装有定位杆13,下模具5的顶面和遮挡板7的顶面均开设有供定位杆13穿设的定位槽14。通过定位杆13穿设于定位槽14,从而方便下模具5、遮挡板7和上模具8相互对齐后堆叠在一起。

41.一种鞋底1生产方法,使用本技术实施例的一种鞋底1的热压模具进行生产,包括以下步骤:s1、将加料板和遮挡板7依次放置于下模具5的顶侧,挡片2材料放入放料口26,然后将上模具8盖在遮挡板7上。

42.s2、对热压模具进行热压,挡片2材料融化进入挡片槽4;s3、等待进入挡片槽4内部的材料冷却凝固,然后打开上模具8,之后取出遮挡板7和加料板,切除超出挡片槽4的材料形成挡片2;s4、将鞋底1的材料放入下模具5,之后将上模具8盖在下模具5上,让鞋底1的材料进入鞋底槽10内部;s5、对热压模具进行热压,鞋底1材料融化填满鞋底槽10;s6、等待进入鞋底槽10内部的材料冷却凝固,打开上模具8,鞋底1与挡片2连接;s7、将鞋底1与挡片2从下模具5中取出,对鞋底1与挡片2的边缘切割修整,从而完

成鞋底1的生产本技术实施例一种鞋底1的热压模具及鞋底1生产方法的实施原理为:在需要将不同的材料制成的挡片2和鞋底1热压成型连接在一起时,将挡片2材料放入放置槽9内部,然后将遮挡板7盖在下模具5的顶面。通过压块63进入放置槽9内部,从而将挡片2材料压紧在放置槽9的内壁,且挡片2的周侧壁与放置槽9的内壁围合成放料口26。之后将上模具8盖在遮挡板7的顶面送入热压机。挡片2材料在放料口26中融化后流入挡片槽4内部。然后将热压模具从热压机中取出进行冷却,在挡片槽4内部的材料凝固后形成挡片2。

43.在挡片槽4内部的材料凝固形成挡片2后,将上模具8移开,然后将遮挡板7从下模具5取下。之后将超出挡片槽4的材料切除,然后将鞋底1材料放置于下模具5的顶面,且位于鞋底块53的顶面靠近脚后跟的部分。然后将上模具8盖在下模具5的顶面,从而使鞋底1材料进入鞋底槽10内部,且挡片槽4与鞋底槽10互相连通。之后将热压模具送入热压机中,鞋底1材料融化后从鞋底槽10靠近脚后跟的部分逐渐填满鞋底槽10。在鞋底1材料填满鞋底槽10后,将热压模具取出进行冷却。在鞋底1材料冷却后形成鞋底1,且鞋底1与挡片2相互连接在一起。之后打开上模具8和第二下模板52,从而将鞋底1和挡片2从热压模具中取出,进而方便将不同材料制成的挡片2和鞋底1进行热压成型。

44.鞋底1材料从鞋底槽10的脚后跟逐渐向脚尖填满鞋底槽10,从而方便在鞋底1材料填满鞋底槽10后计时取下进行冷却,降低鞋底1材料与挡片2材料融化后混合的情况出现。

45.实施例2。

46.本技术实施例公开一种鞋底1的热压模具及鞋底1生产方法。

47.参照图9、图10,本技术实施例的一种鞋底1的热压模具与实施例1的区别在于第二下模板52的顶侧设置有滑板15。滑板15的底面固定安装有第一支撑杆16。第一支撑杆16阻尼穿设于定位槽14内部,从而方便第一支撑杆16可拆卸安装于下模具5的顶面。滑板15开设有滑口17,滑板15设置有滑动穿设于滑口17的滑杆18。滑板15远离第一支撑杆16的一面设置有滑移座19。滑移座19靠近滑板15的一面与滑杆18的一端固定连接。

48.参照图11,滑移座19设置有切割机构20,切割机构20包括电机201、传动组件202、第二支撑杆203、轴承204、转动杆205和第一圆刀206。传动组件202包括第一齿轮2021、第二齿轮2022和传动皮带2023。电机201的机体固定安装于滑移座19远离滑杆18的一面。第二支撑杆203的一端与电机201的机体固定连接,第二支撑杆203的另一端与轴承204的外壁固定连接。转动杆205固定穿设于轴承204。第一圆刀206的一面与转动杆205的底端同轴固定连接。第一齿轮2021固定套设于电机201的旋转轴,第二齿轮2022固定套设于转动杆205。传动皮带2023啮合于第一齿轮2021和第二齿轮2022。滑杆18沿滑口17移动用于供切割机构20沿第一子板61靠近第二子板62的侧壁移动进行切割。

49.将第一支撑杆16插入定位槽14内部,从而使滑板15架设在第二下模板52的顶面。之后将滑杆18插入滑口17,之后推动滑移座19,让滑杆18在滑口17内部移动,从而使滑移座19沿滑口17移动。滑移座19移动时带动切割机构20移动。在切割机构20移动时启动电机201,电机201带动第一齿轮2021转动,第一齿轮2021通过传动皮带2023带动第二齿轮2022转动。第二齿轮2022带动转动杆205转动,转动杆205带动第一圆刀206转动。在滑移座19沿滑口17移动时,第一圆刀206沿着第一子板61靠近第二子板62的侧壁移动,从而对超出挡片槽4的材料进行切割。滑口17与放置槽9对齐的部分弯曲,从而方便滑杆18在滑口17滑移时

带动第一圆刀206进入放置槽9内部进行切割。

50.参照图11,第二支撑杆203设置有第三支撑杆21和弹性环22,第三支撑杆21的一端与第二支撑杆203的杆身铰接,第三支撑杆21的另一端固定安装有与转动杆205平行的连接杆23。弹性环22套设于第二支撑杆203和第三支撑杆21,第二支撑杆203的杆身固定安装有限位杆24。弹性环22用于带动第三支撑杆21向第二支撑杆203转动,限位杆24用于限制第二支撑杆203与第三支撑杆21贴合。连接杆23远离第三支撑杆21的一端固定安装有第二圆刀25,第二圆刀25用于对第一圆刀206切割的部分再次切割。

51.在使用切割机构20切割超出挡片槽4的材料时,让第一圆刀206接近第一子板61靠近第二子板62的侧壁,且第一圆刀206不与第一子板61相互接触,从而降低第一圆刀206将第一子板61割坏的情况出现。同时弹性环22带动第三支撑杆21向第二支撑杆203转动,从而使第二圆刀25抵贴于第一子板61靠近第二子板62的一侧。在第一圆刀206对超出挡片槽4的材料切割后,超出挡片槽4的材料与挡片槽4内部的挡片2还有部分连接,通过第二圆刀25再次切割,从而方便切除超出挡片槽4的材料。

52.第一圆刀206靠近转动杆205的一面由中部向周侧逐渐倾斜设置,从而方便第一圆刀206切割后撑开位于挡片槽4外部的材料和挡片槽4内部的挡片2,进而方便第二圆刀25进入挡片槽4外部的材料和挡片槽4内部的挡片2之间进行切割。

53.本技术实施例一种鞋底1的热压模具及鞋底1生产方法的实施原理为:在挡片2材料在挡片槽4内部冷却凝固后,部分多余的挡片2材料会超出挡片槽4。推动移动座在滑板15上滑移,从而使第一圆刀206和第二圆刀25依次对超出挡片槽4的材料进行切割。通过第一圆刀206和第二圆刀25依次对超出挡片槽4的材料进行切割,从而降低鞋底1材料融化后与挡片2的材料混合的情况出现。

54.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1