一种热压成型设备的制作方法

1.本实用新型涉及热压成型技术领域,尤其是指一种热压成型设备。

背景技术:

2.近年来,随着人们对环保问题的重视程度不断提高,人们的环保意识不断增强,人们对新能源汽车的需求也随之增多。锂离子设备技术是电动汽车发展的关键技术之一。现有的新能源汽车使用过程中存在两个方面的问题,一个是低温下,电池放电能力极差,即使满电情况,车辆的驱动能力也会大打折扣;另一个,低温充电,电池内部带电离子的传导能力差,电荷在负极材料结构内部的转移和嵌入能力也差,会导致电池的寿命受损严重。因此,需要加热膜给新能源汽车的电池进行加热。现有的加热膜在生产的过程中,需要串联多个发热芯片,加热膜与发热芯片的导通位置需要进行焊线,焊线后需要在导通位置的周向敷设硅胶耳料,起到绝缘保护的作用。然而现有技术在对加热膜的硅胶耳料进行热压的过程中,需要分别对每个硅胶耳料的涂覆位置进行热压,导致电力资源、人力成本的大量浪费,且热压效率低下。另外,现有的热压设备的上热压组件和下热压组件沿竖直方向重叠,加热膜的取放不便,加热膜的耳位与下热压组件的对准难度大,加热膜的放置耗时长。因此,缺陷十分明显,亟需提供一种解决方案。

技术实现要素:

3.为了解决上述技术问题,本实用新型的目的在于提供一种热压成型设备。

4.为了实现上述目的,本实用新型采用如下技术方案:

5.一种热压成型设备,其包括机架、设置于机架的上热压装置、设置于上热压装置的输出端的上热压组件、设置于机架上的位移装置及连接于位移装置的输出端的下热压组件;所述上热压组件位于下热压组件的上方;所述位移装置用于带动下热压组件沿水平方向靠近或远离上热压组件运动,所述上热压装置用于带动上热压组件沿竖直方向升降。

6.进一步地,所述上热压组件与一个或多个上热压装置组成上热压部,所述上热压部和下热压组件的数量均设置为多个;多个所述上热压组件分别与多个所述下热压组件配合热压。

7.进一步地,所述位移装置包括装设于机架的位移驱动机构及设置于位移驱动机构的输出端的位移板,多个所述下热压组件分别与位移板连接,所述位移板与机架滑动连接。

8.进一步地,所述位移驱动机构包括设置于机架上的位移驱动器、转动设置于机架上并与位移驱动器的输出端传动连接的丝杆一及套设于丝杆一外并与丝杆一螺纹连接的连接座,所述连接座与位移板连接。

9.进一步地,所述热压成型设备还包括设置于位移板上的承托件。

10.进一步地,所述热压成型设备还包括设置于位移板上的调节装置一及设置于机架上的调节装置二,所述调节装置一的输出端分别与两个下热压组件连接,所述调节装置一用于带动两个下热压组件相互靠近或远离;所述调节装置二的输出端分别与两个上热压组

件连接,所述调节装置二用于带动两个上热压组件相互靠近或远离。

11.进一步地,所述调节装置一包括设置于位移板上的调节驱动器、转动设置于位移板上的丝杆二及分别设置于丝杆二上的正牙螺纹段及反牙螺纹段,所述丝杆二与调节驱动器的输出端传动连接,所述正牙螺纹段与一下热压组件螺纹连接,所述反牙螺纹段与另一下热压组件螺纹连接,与正压螺纹段连接的下热压组件和与反牙螺纹段连接的下热压组件分别与位移板滑动连接。

12.进一步地,所述调节装置二的结构与调节装置一的结构相同。

13.进一步地,所述上热压组件包括上加热板、连接于上热压装置的输出端的上安装板、连接于上加热板与上安装板的上隔热板、设置于上加热板内的加热器及设置于上加热板上的上温控探头,所述上温控探头用于检测上加热板的温度。

14.进一步地,所述下热压组件的结构与上热压组件的结构相同。

15.本实用新型的有益效果:本实用新型的结构简单、紧凑,通过位移装置带动下热压组件移出或移入上热压组件的下方,不但便于将待热压产品的耳位与下热压组件快速对齐,提高了待热压产品的放置效率及热压效率,还便于下热压组件与上热压组件上下对齐进行热压,同时,还能方便热压成型后的成型产品的取出。另外,多个上热压组件和多个下热压组件配合能同时对待热压产品的多个硅胶耳料分别进行热压加工,提高了加热膜的热压效率和质量,节约了生产时间,减少了生产过程中的能源消耗。

附图说明

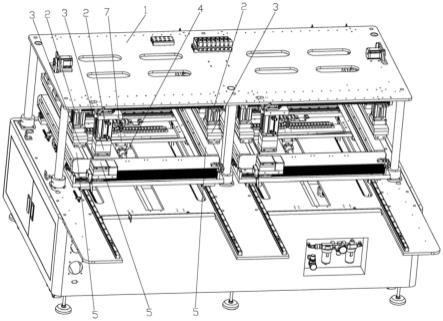

16.图1为本实用新型的立体结构示意图。

17.图2为本实用新型的局部立体结构示意图一。

18.图3为本实用新型的局部仰视结构意图。

19.图4为本实用新型的局部立体结构示意图二。

20.附图标记说明:

21.1、机架;2、上热压装置;3、上热压组件;4、位移装置;5、下热压组件;6、承托件;7、调节装置一;8、调节装置二;31、上加热板;32、上安装板;33、上隔热板;41、位移驱动机构;42、位移板;43、位移驱动器;44、丝杆一;45、连接座;71、调节驱动器;72、丝杆二。

具体实施方式

22.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

23.如图1至图4所示,本实用新型提供的一种热压成型设备,其包括机架1、设置于机架1的顶部的上热压装置2、设置于上热压装置2的输出端的上热压组件3、设置于机架1上的位移装置4及连接于位移装置4的输出端的下热压组件5;沿竖直方向,所述上热压组件3位于下热压组件5的上方;所述位移装置4用于带动下热压组件5沿水平方向靠近或远离上热压组件3运动,所述上热压装置2用于带动上热压组件3沿竖直方向升降。

24.具体地,所述上热压组件3与一个或多个上热压装置2组成上热压部,所述上热压部和下热压组件5的数量均设置为多个;多个所述上热压组件3分别与多个所述下热压组件5配合热压;本实用新型可广泛应用于各种材料的热压成型,本实用新型主要对加热膜的耳

料热压成型进行举例说明。初始状态下,上热压组件3与下热压组件5交错地上下设置。加热膜上的耳位的数量与上热压部或下热压组件5的数量相同,当需要进行热压操作时,分别对加热膜上的多个耳位进行特殊处理后,在加热膜的多个耳位的底面和顶面分别贴上适合尺寸的硅胶耳料组成待热压产品,然后将待热压产品的多个耳位的底面朝向放置于下热压组件5上,并使得多个耳位的底面与多个下热压组件5沿竖直方向重叠;然后通过位移装置4带动下热压组件5及待热压产品向靠近上热压组件3的方向运动,直至上热压组件3和下热压组件5沿竖直方向重叠;再通过上热压装置2带动上热压组件3下降,以使得上热压组件3与下热压组件5配合来压紧待热压产品,多个上热压组件3和多个下热压组件5能同时对待热压产品上的多个耳位上的硅胶耳料分别进行加热,直至待热压产品的多个耳料分别受热硫化成型。本实用新型的结构简单、紧凑,通过位移装置4带动下热压组件5移出或移入上热压组件3的下方,不但便于将待热压产品的耳位与下热压组件5快速对齐,提高了待热压产品的放置效率及热压效率,还便于下热压组件5与上热压组件3上下对齐进行热压,同时,还能方便热压成型后的成型产品的取出。另外,多个上热压组件3和多个下热压组件5配合能同时对待热压产品的多个硅胶耳料分别进行热压加工,提高了加热膜的热压效率和质量,节约了生产时间,减少了生产过程中的能源消耗。

25.进一步地,所述位移装置4包括装设于机架1的位移驱动机构41及设置于位移驱动机构41的输出端的位移板42,多个所述下热压组件5分别与位移板42连接,所述位移板42与机架1导向地滑动连接。

26.具体地,所述位移驱动机构41包括设置于机架1上的位移驱动器43、转动设置于机架1上并与位移驱动器43的输出端传动连接的丝杆一44及套设于丝杆一44外并与丝杆一44螺纹连接的连接座45,所述连接座45与位移板42固定连接。在实际使用过程中,所述位移驱动器43可采用电机或电机与皮带传动组件配合的驱动结构。通过位移驱动器43带动丝杆一44相对于机架1转动,由于连接座45与位移板42连接并与丝杆一44螺纹连接,连接座45能将丝杆一44的旋转运动转化成直线运动,通过丝杆一44带动连接座45、位移板42及多个下热压组件5沿水平方向靠近或远离上热压组件3运动,与此同时,位移板42相对于机架1滑动,提高了位移板42和下热压组件5在移动过程中的位置精度和稳定性,有利于保持下热压组件5与待热压产品在运动过程中的位置精度,进而有利于对待热压产品上的多个耳料进行精准热压成型。

27.进一步地,所述热压成型设备还包括设置于位移板42上的承托件6。

28.在实际使用过程中,由于加热膜为柔性膜,待热压产品放置于下热压组件5上在重力的作用下,会产生向下的弯折或变形,所述下热压组件5能对待热压产品的耳位进行承托;所述承托件6能对待热压产品的易变形部位进行承托。增设承托件6,能有效防止待热压产品在重力作用下从下热压组件5上滑脱、滑落或滑移,提高了待热压产品放置于下热压组件5上的稳定性和位置精度。

29.进一步地,所述热压成型设备还包括设置于位移板42上的调节装置一7及设置于机架1上的调节装置二8,所述调节装置一7的输出端分别与两个下热压组件5连接,所述调节装置一7用于带动两个下热压组件5相互靠近或远离,以调节两个下热压组件5之间的间距;所述调节装置二8的输出端分别与两个上热压组件3连接,所述调节装置二8用于带动两个上热压组件3相互靠近或远离,以调节两个上热压组件3之间的间距,以使得两个上热压

组件3与调节后的两个下热压组件5在竖直方向上重叠。

30.具体地,所述调节装置一7包括设置于位移板42上的调节驱动器71、转动设置于位移板42上的丝杆二72及分别设置于丝杆二72上的正牙螺纹段及反牙螺纹段,所述丝杆二72与调节驱动器71的输出端传动连接,所述正牙螺纹段与一下热压组件5螺纹连接,所述反牙螺纹段与另一下热压组件5螺纹连接,与正压螺纹段连接的下热压组件5和与反牙螺纹段连接的下热压组件5平行且相对设置,与正压螺纹段连接的下热压组件5和与反牙螺纹段连接的下热压组件5分别与位移板42滑动连接;所述丝杆二72可采用现有的双向螺纹丝杆;所述正牙螺纹段的螺距和反牙螺纹段的螺距相等。所述调节驱动器71可采用电机或电机与皮带传动组件配合的驱动结构。当需要对不同尺寸的加热膜进行热压时,调节驱动器71启动,通过调节驱动器71带动丝杆二72相对于位移板42转动,由于丝杆二72上的正压螺纹段的螺距和反牙螺纹段的螺距相等,丝杆二72能带动两个下热压组件5相互靠近或远离地沿着丝杆二72相对于位移板42滑动,从而对相对设置的两个下热压组件5之间的间距进行调整,同时,调节装置二8带动两个相对设置的上热压组件3相互靠近或远离,以使得两个上热压组件3在竖直方向上与移动后的两个下热压组件5重叠,便于多个上热压组件3与多个下热压组件5配合热压。增设调节装置一7和调节装置二8,上热压组件3和下热压组件5的位置调节方便,调节后的上热压组件3和下热压组件5能保持竖直对齐,使得本实用新型能适应于不同尺寸的加热膜的热压。调节装置一7的结构简单、紧凑,两个相对设置的下热压组件5的位置调节精准、快速。所述调节装置二8的结构与调节装置一7的结构相同或相似,在此不再赘述。

31.进一步地,所述上热压组件3包括上加热板31、连接于上热压装置2的输出端的上安装板32、连接于上加热板31与上安装板32的上隔热板33、设置于上加热板31内的加热器(图中未示出)及设置于上加热板31上的上温控探头(图中未示出),所述上温控探头用于检测上加热板31的温度。

32.具体地,所述下热压组件5的结构与上热压组件3的结构相同或相似,在此不再赘述。所述加热器可采用现有的电加热管;所述上加热板31的结构与现有的加热板的结构相同或相似,在此不再赘述。在实际使用过程中,可通过一个上热压装置2与一个上安装板32连接组成一个上热压部,通过每个上热压装置2单独控制每个上热压组件3做升降运动,另外,也可将一上安装板32分别与多个上热压装置2连接组成一个上热压部,通过多个上热压装置2同步控制一上热压组件3做升降运动,提高上热压组件3在运动过程中的稳定性,有利于上热压组件3和下热压组件5配合以压紧加热膜;所述上热压装置2、上温控探头和加热器分别与控制中心电连接,控制中心通过控制上热压装置2带动上热压组件3向下运动的行程,以调节上热压组件3与下热压组件5之间的加热膜所受到的压力的大小;当上温控探头检测到上加热板31上的温度低于预设范围时,通过上温控探头将检测到的温度数据传递至控制中心,通过控制中心控制加热器继续加热或提高加热功率,从而通过上加热板31对待热压产品的耳料进行加热,待耳料加热成型后,通过位移装置4带动下热压组件5及热压成型后的产品向远离上热压组件3的方向移出至上热压组件3外,方便热压成型后的产品取出。上热压部,可单独控制每个上热压组件3的下压力度,使得此上热压组件3的压力范围内的一个或多个耳位上所承受的压力均在预设为范围,每个上热压部和下热压组件5的温度和压力均可单独控制,有利于分别对加热膜上的多个耳位进行分区热压,有利于加热膜上

的多个耳位同步热压成型,提高了加热膜的热压成型质量和效率。

33.本实施例中的所有技术特征均可根据实际需要而进行自由组合。

34.上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1