一种双功能层复合反渗透膜及其制备方法与流程

[0001]

本发明涉及一种双功能层复合反渗透膜及其制备方法,属于水处理技术领域。

背景技术:

[0002]

反渗透技术具有净化效率高、成本低和环境友好等优点,而被广泛应用于海水淡化、苦咸水脱盐、纯水和超纯水的制备、饮用水净化、工业水处理、中水回用及工业物料的处理与分离等领域。反渗透膜是反渗透技术的核心,而目前应用最广泛的膜材料为聚酰胺复合反渗透膜。但在实际运用中也存在耐氯性较差和耐污染性较差等问题。

[0003]

在现有技术中,通常采用表面涂覆、表面接枝和化学改性等物理化学方法,来改善膜表面的亲水性、光滑度及荷电性,以达到提高聚酰胺复合反渗透膜耐氯性和抗污染性的目的。但这些技术也往往存在制备工艺复杂难以实现工业化生产等问题。

[0004]

综上所述,急需一种既具有较高脱盐率和产水通量又具有高抗污染和耐氯性能的双功能层复合反渗透膜及其制备方法来解决现有技术中存在的问题。

技术实现要素:

[0005]

本发提供一种双功能层复合反渗透膜,以解决反渗透技术中同时拥较高抗污染性能和较高耐氯性能难等问题,本发明公开的这种双功能层复合反渗透膜包括多孔支撑层和依次排列并有化学键连接的两层纳米功能层(即交联聚芳香酰胺层和交联聚脂肪酰胺层),具体是:交联聚芳香酰胺层具有致密的化学结构,能起到对溶解性盐的离子、小分子有机物等的有效截留;交联聚脂肪酰胺层具有疏松的化学结构,对水渗透的阻力较小,但对二价盐离子和大分子有机物具有较好阻隔性,同时该层膜表面光滑度高、亲水性强,具有较好的耐余氯氧化性能,因此,通过交联聚芳香酰胺层和交联聚脂肪酰胺层的组合设计,两者之间产生协同作用,使得该双功能层复合反渗透膜既具有较高脱盐率和产水通量,又具有高抗污染和耐氯性能。

[0006]

本发明的具体技术方案如下:

[0007]

一种双功能层复合反渗透膜,它包括依次设置的多孔支撑层、第一纳米功能层和第二纳米功能层;第一纳米功能层是由芳香二元胺单体和均苯三甲酰氯界面聚合而成的交联聚芳香酰胺层;第二纳米功能层是由脂肪胺单体和均苯三甲酰氯界面聚合而成的交联聚脂肪酰胺层。

[0008]

优选的,芳香二元胺单体和均苯三甲酰氯的质量配比为1.5-3.5:0.08-0.25;且芳香二元胺单体为邻苯二胺、间苯二胺、对苯二胺、均苯三胺、3,5-二氨基苯甲酸及4,4-二氨基二苯甲烷中的至少一种。

[0009]

优选的,脂肪胺单体和均苯三甲酰氯的质量配比为0.5-5:0.1-2;且脂肪胺单体为哌嗪、2,3-二氨基哌嗪、1,4-双(3-氨基丙基)哌嗪、n-(2-氨乙基)-哌嗪、乙二胺、己二胺及癸二胺中的至少一种。

[0010]

优选的,反渗透膜为平板膜、中空纤维膜以及管式膜中的一种。

[0011]

本发明还公开一种上述双功能层复合反渗透膜的制备方法,具体包括以下步骤:

[0012]

步骤一、在多孔支撑层上制作第一纳米功能层,具体是:先将多孔支撑层与水相溶液接触,得到含有水相溶液的多孔支撑层;再将含有水相溶液的多孔支撑层与油相溶液接触;最后在60℃-100℃下热处理得到具有第一纳米功能层的复合反渗透膜;其中:水相溶液为含有质量浓度为1.5%-3.5%的芳香二元胺单体、质量浓度为0.5%-3%的三乙胺、质量浓度为0.5%-3%的樟脑磺酸和质量浓度为0-1.0%的十二烷基磺酸钠的混合溶液;油相溶液为含有质量浓度为0.08%-0.25%的均苯三甲酰氯的正己烷溶液;

[0013]

步骤二、在步骤一所得具有第一纳米功能层的复合反渗透膜上制作第二纳米功能层,得到双功能层复合反渗透膜,具体是:先将具有第一纳米功能层的复合反渗透膜与水相溶液接触,再与油相溶液接触得到双功能层复合反渗透膜;其中:水相溶液为含有质量浓度为0.5%-3%的脂肪胺单体、质量浓度为0.1%-2%的亲水性聚合物添加剂、质量浓度为0.5%-3%的三乙胺、质量浓度为0.5%-3%的樟脑磺酸和质量浓度为0-2%的十二烷基磺酸钠的混合溶液;油相溶液为含有质量浓度为0.1%-2%的均苯三甲酰氯的正己烷溶液。

[0014]

所述步骤一中多孔支撑层与水相溶液接触10-30秒;含有水相溶液的多孔支撑层与油相溶液接触10-60秒。

[0015]

优选的,步骤二中:与水相溶液接触接触10-60秒;与油相溶液接触接触10-60秒。

[0016]

优选的,所述步骤二中亲水性聚合物添加剂为聚乙烯醇、聚乙烯吡咯烷酮、聚乙二醇、甲基纤维素、乙基纤维素、羧甲基纤维素、羟甲基纤维素、羟乙基纤维素、聚丙烯酸以及聚丙烯酰胺中至少一种;

[0017]

优选的,所述亲水性聚合物添加剂为聚乙烯醇、聚乙烯吡咯烷酮、聚乙二醇和甲基纤维素中至少一种。

[0018]

本发明所公开的制备方法工艺过程简单,可操作性强,在水处理技术领域具有广阔的应用前景。

[0019]

除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照,对本发明作进一步详细的说明。

附图说明

[0020]

图1为对比例1所制备的普通复合反渗透膜的表面扫描电镜图;

[0021]

图2为对比例2所制备的普通复合反渗透膜的表面扫描电镜图;

[0022]

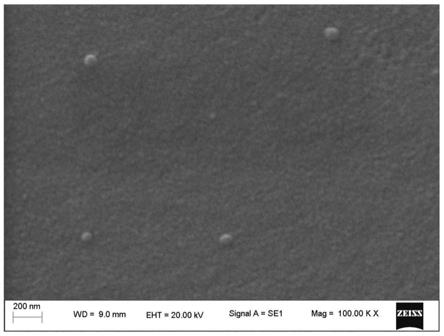

图3为实施例1所制备的双功能层复合反渗透膜的表面扫描电镜图;

具体实施方式

[0023]

以下结合实施例进行详细说明,但是本发明可以根据权利要求限定和覆盖的多种不同方式实施。

[0024]

对比例1:

[0025]

一种聚酰胺复合反渗透膜,其制备方法如下:

[0026]

先用去离子水反复冲洗聚砜膜表面,再用氮气吹扫膜面至无液滴;接着配制含有质量浓度为3.6%的间苯二胺、质量浓度为1.4%的三乙胺、质量浓度为2.6%的樟脑磺酸及质量浓度为0.6%的十二烷基磺酸钠的水相溶液,将聚砜膜表面与上述水相溶液接触20s,

再用氮气吹扫膜面至无液滴;

[0027]

再配制含有质量浓度为0.17%的均苯三甲酰氯的正己烷溶液为油相溶液,将浸含有水相溶液的聚砜膜表面与上述油相溶液接触20s,再用氮气吹扫膜面至无液滴,并在70℃下热处理得到普通聚酰胺复合反渗透膜,其表面扫描电镜图详见图1。

[0028]

基本性能与抗污染性能测试:取膜片在错流式膜片检测台上测试,在2000ppmnacl和200ppm奶粉的水溶液、225psi操作压力、温度25℃和ph值6.5-7.5的测试条件下,测试膜片的初始通量、脱盐率以及运行4小时后的水通量,所得结果见表1。

[0029]

耐氯性能测试:按照《家用反渗透及纳滤膜元件耐氯性测试方法(gb/t38908-2020)》进行测试,游离氯溶液浓度为400mg/l。耐氯性结果见表1。

[0030]

对比例2:

[0031]

一种聚酰胺复合反渗透膜,其制备方法如下:

[0032]

先用去离子水反复冲洗聚砜膜表面,再用氮气吹扫膜面至无液滴;接着配制含有质量浓度为3.6%的间苯二胺、质量浓度为1.4%的三乙胺、质量浓度为2.6%的樟脑磺酸及质量浓度为0.6%的十二烷基磺酸钠的水相溶液,将聚砜膜表面与上述水相溶液接触20s,再用氮气吹扫膜面至无液滴;

[0033]

再配制含有质量浓度为0.17%的均苯三甲酰氯的正己烷溶液为油相溶液,将浸含有水相溶液的聚砜膜表面与上述油相溶液接触20s,再用氮气吹扫膜面至无液滴,并在70℃下热处理得到普通聚酰胺复合反渗透膜。

[0034]

配制含有质量浓度为1.2%的哌嗪、质量浓度为1%的聚乙烯醇、质量浓度为1.8%的三乙胺、质量浓度为2%的樟脑磺酸、质量浓度为0.8%的十二烷基磺酸钠的水溶液,将上述含有交联聚芳香酰胺层的复合膜表面与上述溶液接触15s,再用氮气吹扫膜面至无液滴,得到复合膜,其表面扫描电镜图详见图2。

[0035]

测试方法与对比例1相同,所得结果见表1。

[0036]

实施例1:

[0037]

一种双功能层复合反渗透膜,包括依次设置的多孔支撑层、第一纳米功能层和第二纳米功能层;第一纳米功能层是由芳香二元胺单体和均苯三甲酰氯界面聚合而成的交联聚芳香酰胺层;第二纳米功能层是由脂肪胺单体和均苯三甲酰氯界面聚合而成的交联聚脂肪酰胺层。多孔支撑层此处为聚砜膜。

[0038]

上述双功能层复合反渗透膜的制备方法具体是:

[0039]

聚砜膜预处理,具体是:先用去离子水反复冲洗聚砜膜表面,再用氮气吹扫膜面至无液滴;

[0040]

配制水相溶液a1、油相溶液b1、水相溶液a2和油相溶液b2,具体是:

[0041]

水相溶液a1为含有质量浓度为2.8%的间苯二胺、质量浓度为1.2%的三乙胺、质量浓度为2.0%的樟脑磺酸及质量浓度为0.6%的十二烷基磺酸钠的混合溶液;

[0042]

油相溶液b1为含有质量浓度为0.10%的均苯三甲酰氯的正己烷溶液;

[0043]

水相溶液a2为含有质量浓度为1.2%的哌嗪、质量浓度为1%的聚乙烯醇、质量浓度为1.8%的三乙胺、质量浓度为2%的樟脑磺酸以及质量浓度为0.8%的十二烷基磺酸钠的混合溶液;

[0044]

油相溶液b2为含有质量浓度为0.2%的均苯三甲酰氯的正己烷溶液;

[0045]

将聚砜膜表面与上述水相溶液a1接触20s,再用氮气吹扫膜面至无液滴;将浸含有水相溶液a1的聚砜膜表面与上述油相溶液b1接触20s,再用氮气吹扫膜面至无液滴,并在60℃下热处理得到具有第一纳米功能层的复合反渗透膜;将上述具有第一纳米功能层的复合反渗透膜的表面与上述水相溶液a2接触15s,再用氮气吹扫膜面至无液滴;将浸含有胺单体水相溶液a2的膜表面与上述油相溶液b2接触20s,并在85℃下热处理得到双功能层复合反渗透膜,其表面扫描电镜图详见图3。

[0046]

测试方法与对比例相同,所得结果见表1。

[0047]

实施例2

[0048]

本实施例与实施例1不同之处在于:

[0049]

配制水相溶液a1和油相溶液b1,具体是:

[0050]

水相溶液a1为含有质量浓度为2.3%的间苯二胺、质量浓度为0.7%的对苯二胺、质量浓度为1.5%的三乙胺、质量浓度为2.0%的樟脑磺酸及质量浓度为0.8%的十二烷基磺酸钠混合溶液;

[0051]

油相溶液b1为含有质量浓度为0.11%的均苯三甲酰氯的正己烷溶液;

[0052]

将聚砜膜表面与上述水相溶液a1接触15s;将浸含有水相溶液a1的聚砜膜表面与上述油相溶液b1接触12s;在75℃下热处理得到具有第一纳米功能层的复合反渗透膜;将上述具有第一纳米功能层的复合反渗透膜的表面与上述水相溶液a2接触15s,再用氮气吹扫膜面至无液滴;将浸含有胺单体水相溶液a2的膜表面与上述油相溶液b2接触20s,并在100℃下热处理得到双功能层复合反渗透膜。

[0053]

测试方法与对比例1相同,所得结果见表1;该复合反渗透膜的表面扫描电镜图与实施例1相似。

[0054]

实施例3

[0055]

本实施例与实施例1不同之处在于:

[0056]

配制水相溶液a1、水相溶液a2和油相溶液b2,具体是:

[0057]

水相溶液a1为含有质量浓度为3%的间苯二胺、质量浓度为1.5%的三乙胺、质量浓度为2.0%的樟脑磺酸及质量浓度为1%的十二烷基磺酸钠的混合溶液;

[0058]

水相溶液a2为含有质量浓度为0.8%的哌嗪、0.3%的乙二胺、质量浓度为0.6%的聚乙烯基吡咯烷酮、质量浓度为0.8%的三乙胺、质量浓度为2%的樟脑磺酸及质量浓度为0.8%的十二烷基磺酸钠溶液;

[0059]

油相溶液b2为含有含有质量浓度为0.23%的均苯三甲酰氯的正己烷溶液;

[0060]

将聚砜膜表面与上述水相溶液a1接触15s;将浸含有水相溶液a1的聚砜膜表面与上述油相溶液b1接触15s;在70℃下热处理得到具有第一纳米功能层的复合反渗透膜;将上述具有第一纳米功能层的复合反渗透膜的表面与上述水相溶液a2接触15s,再用氮气吹扫膜面至无液滴;将浸含有胺单体水相溶液a2的膜表面与上述油相溶液b2接触30s,并在110℃下热处理得到双功能层复合反渗透膜。

[0061]

测试方法与对比例1相同,所得结果见表1;该复合反渗透膜的表面扫描电镜图与实施例1相似。

[0062]

实施例4

[0063]

本实施例与实施例1不同之处在于:

[0064]

配制水相溶液a1、油相溶液b1、水相溶液a2和油相溶液b2,具体是:

[0065]

水相溶液a1为含有质量浓度为3.2%的间苯二胺、质量浓度为1.8%的三乙胺、质量浓度为3.0%的樟脑磺酸以及质量浓度为0.5%的十二烷基磺酸钠混合溶液;

[0066]

油相溶液b1为含有质量浓度为0.09%的均苯三甲酰氯的正己烷溶液;

[0067]

水相溶液a2为含有质量浓度为2.2%的乙二胺、质量浓度为1%的聚乙二醇、质量浓度为2%的三乙胺、质量浓度为2.5%的樟脑磺酸及质量浓度为1.3%的十二烷基磺酸钠混合溶液;

[0068]

油相溶液b2为含有质量浓度为0.3%的均苯三甲酰氯的正己烷溶液;

[0069]

将聚砜膜表面与上述水相溶液a1接触20s;将浸含有水相溶液a1的聚砜膜表面与上述油相溶液b1接触10s;在60℃下热处理得到具有第一纳米功能层的复合反渗透膜;将上述具有第一纳米功能层的复合反渗透膜的表面与上述水相溶液a2接触25s,再用氮气吹扫膜面至无液滴;将浸含有胺单体水相溶液a2的膜表面与上述油相溶液b2接触25s,并在120℃下热处理得到双功能层复合反渗透膜。

[0070]

测试方法与对比例1相同,所得结果见表1;该复合反渗透膜的表面扫描电镜图与实施例1相似。

[0071]

实施例5

[0072]

本实施例与实施例1不同之处在于:

[0073]

配制水相溶液a1、油相溶液b1及水相溶液a2,具体是:

[0074]

水相溶液a1为含有质量浓度为2.7%的间苯二胺、质量浓度为0.3%的对苯二胺、质量浓度为1.2%的三乙胺、质量浓度为2.5%的樟脑磺酸以及质量浓度为1%的十二烷基磺酸钠的混合溶液;

[0075]

油相溶液b1为含有质量浓度为0.12%的均苯三甲酰氯的正己烷溶液;

[0076]

水相溶液a2为含有质量浓度为1.0%的哌嗪、0.8%的乙二胺、质量浓度为0.6%的甲基纤维素、质量浓度为1.4%的三乙胺、质量浓度为2.6%的樟脑磺酸以及质量浓度为0.8%的十二烷基磺酸钠的混合溶液;

[0077]

将聚砜膜表面与上述水相溶液a1接触18s;将浸含有水相溶液a1的聚砜膜表面与上述油相溶液b1接触15s;在65℃下热处理得到具有第一纳米功能层的复合反渗透膜;将上述具有第一纳米功能层的复合反渗透膜的表面与上述水相溶液a2接触15s,再用氮气吹扫膜面至无液滴;将浸含有胺单体水相溶液a2的膜表面与上述油相溶液b2接触30s,并在100℃下热处理得到双功能层复合反渗透膜。

[0078]

测试方法与对比例1相同,所得结果见表1;该复合反渗透膜的表面扫描电镜图与实施例1相似。

[0079]

表1实施例1-5及对比例1-2的性能参数统计表

[0080][0081]

对比图1、图2和图3可以明显看出,对比例1和对比例2中的膜材料表面均呈峰谷状,而实施例1中膜(详见图3)经过的二次界面聚合后,膜表面形成了更光滑聚脂肪酰胺层,使得该双功能层复合反渗透膜更耐水解、耐氧化、耐污染和耐结垢。

[0082]

由表1可见,对比例1-2与实施例1-5的初始通量基本一致,但实施例1-5的脱盐率明显高于对比例1-2;且经过污染液污染、运行4小时后,实施例1-5中膜的通量衰减率仅为12.4%-14.2%,远小于对比例中膜的通量衰减率(32.3%或32.8%),且实施例1-5中膜的通量远高于对比例中膜的通量,以上结果表明本方法制备的双功能层复合反渗透膜的脱盐率抗污染性能大幅优于传统复合反渗透膜。

[0083]

由耐余氯氧化测试实验结果可知,实施例1-5所制备的膜材料耐氯性明显高于对比例所制备的膜,说明通过本方法制备的双功能层复合反渗透膜的耐余氯氧化性能大幅优于传统复合反渗透膜。

[0084]

综上所述,应用本发明的技术方案,能够有效地制得具有较高抗污染性能和较高耐氯性能的复合反渗透膜,并且其制备工艺过程简单,可操作性强,在水处理技术领域具有广阔的应用前景。

[0085]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1