一种生物质连续热解炭化装置及其方法与流程

[0001]

本发明涉及一种生物质连续热解炭化装置及其方法,属于环保与资源化利用领域。

背景技术:

[0002]

目前生物质炭化生产过程大多采用立式间歇式加热热解和单螺杆推进外加热连续热解等炭化工艺,产量有限,质量控制不稳定;能源消耗较大,自身热解产能利用不佳,而且会产生严重的“三废”污染,需要进一步的处理,方能达标排放;不仅增大了生产成本和设备数量,而且增加了整体装置的投资额。

技术实现要素:

[0003]

本发明的目的就在为了解决上述的问题而提供一种生物质连续热解炭化装置及其方法。

[0004]

本发明的原理为:将生物质破碎至≤100mm以下,通过定量给料器连续加入到热解炭化室内,通过推料叶片、搅拌叶片、刮板叶片的推动、搅拌和刮壁作用,物料被连续的推入至出料口,热解炭化室的外壁设有外加热套筒,经热解炭化后产生混合气体经燃烧器燃烧后产生高温烟气,将高温烟气引入外加热套筒内对热解炭化室进行加热,剩余高温烟气经换热器换热,换热后的空气作为燃烧器的配风。

[0005]

一种生物质连续热解炭化装置,所述装置包括热解炭化室;

[0006]

所述热解炭化室的横截面形状为两个“c”筒体对接成类似“∞”形,且所述两个“c”筒体之间连通,每个所述“c”筒体内设有各自的转动轴,所述转动轴上设有推料叶片、搅拌叶片和刮壁叶片。

[0007]

优选为,所述热解炭化室的外壁上沿径向设有若干金属吸热片,所述热解炭化室外设有外加热套筒,所述外加热套筒与热解炭化室之间设有若干烟气环绕导流板,使金属吸热片介于相邻烟气环绕导流板之间。

[0008]

优选为,所述装置包括定量给料器、气固分离器、燃烧器、换热器;

[0009]

所述定量给料机与热解炭化室的入料口连接,所述气固分离器与热解炭化室的出料口连接,所述燃烧器与气固分离器的气体出料口连接,所述燃烧器内装有催化剂,所述燃烧器的烟气输出管道与外加热套筒连接,所述换热器的入口ⅰ与外加热套筒的烟气出口连接,所述换热器的出口ⅱ与燃烧器的配风管道连接。

[0010]

优选为,所述气固分离器包括外壳、分气网、冷却排管、料位传感器、卸料阀ⅱ和绞龙输送机ⅱ,所述冷却排管沿外壳径向穿过外壳,所述分气网在外壳内的冷却排管上,所述外壳内设有料位传感器且在冷却排管的上方,所述料位传感器与控制器电连接,所述气固分离器固体出料口的卸料阀ⅱ与控制器电连接,所述绞龙输送机ⅱ位于气固分离器固体出料口的下方,所述绞龙输送机ⅱ与控制器电连接。

[0011]

优选为,所述装置包括引风机,所述引风机与换热器的出口ⅰ连接。

[0012]

优选为,所述装置包括鼓风机,所述鼓风机与换热器的入口ⅱ连接。

[0013]

优选为,所述定量给料器包括料斗、卸料阀ⅰ和绞龙输送机ⅰ,所述绞龙输送机ⅰ和料斗通过卸料阀与热解炭化室的入料口连接。

[0014]

一种利用所述装置的热解炭化方法,所述方法包括以下步骤:

[0015]

(1)将生物质通过定量给料器加入到热解炭化室内进行热解炭化;

[0016]

(2)炭化后得到的产物进入气固分离器,分离后的生物炭经分离后冷却、收集;

[0017]

(3)分离后的混合气体进入燃烧器进行第一次燃烧,燃烧后的烟气经催化,再进行第二次燃烧;

[0018]

(4)燃烧后得到的高温烟气经引风机进入热解炭化室的外加热套筒内,对热解炭化室进行加热;

[0019]

(5)剩余的高温烟气通过换热器进行换热,换热后的烟气由引风机排放至大气,换热后的空气作为燃烧器的配风。

[0020]

优选为,所述催化剂为陶瓷体。

[0021]

本发明具有以下有益效果:

[0022]

本发明所述热解炭化室为两个“c”筒体对接成类似“∞”形,能够增加受热面积和效率。

[0023]

所述转动轮上设有推料、搅拌、刮壁功能的叶片,在推动物料前行时,能将更多的筒壁热能传导入生物质中,并均匀分散,提高工作效率,提高产量,提高炭化率。

[0024]

气体中的焦油、木醋液经燃烧器中的催化剂催化分解为甲烷和一氧化碳气体,避免造成二次污染,同时减小对外加热套筒壁金属的腐蚀,而且在换热器后可以直接达标排空。

[0025]

本发明所述装置紧凑,工艺流程短,占地面积小,生产效率高,无“三废”排放,且热能能够有效利用。

附图说明

[0026]

本发明附图3幅。

[0027]

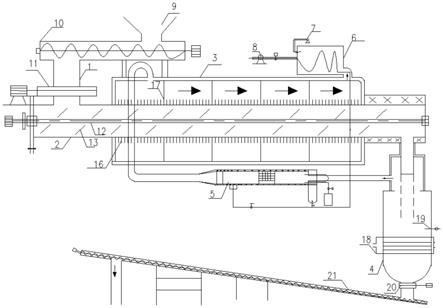

图1为实施例1所述一种生物质连续热解炭化装置的结构示意图。

[0028]

图2为实施例1所述热解炭化室的结构示意图。

[0029]

图3为实施例1所述热解炭化室的横截面结构示意图。

[0030]

其中:1、定量给料器;2、热解炭化室;3、外加热套筒;4、气固分离器;5、燃烧器;6、换热器;7、引风机;8、鼓风机;9、料斗、10、绞龙输送机ⅰ;11、卸料阀ⅰ;12、转动轴;13、推料叶片;14、搅拌叶片;15、刮壁叶片;16、金属吸热片;17、烟气环绕导流板;18、冷却排管;19、料位传感器;20、卸料阀ⅱ;21、绞龙输送机ⅱ。

具体实施方式

[0031]

下述非限制性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。

[0032]

实施例1

[0033]

一种生物质连续热解炭化装置,结构如图1所示,所述装置包括定量给料器1、热解

炭化室2、气固分离器4、燃烧器5、换热器6、引风机7、鼓风机8;

[0034]

所述定量给料器1与热解炭化室2的入料口连接,所述气固分离器4与热解炭化室2的出料口连接,所述燃烧器5与气固分离器4的气体出料口连接,所述燃烧器5内装有陶瓷体,所述燃烧器5的烟气输出管道与外加热套筒2连接,所述换热器6的入口ⅰ与外加热套筒3的烟气出口连接,所述引风机7与换热器6的出口ⅰ连接,所述鼓风机8与换热器6的入口ⅱ连接,所述换热器6的出口ⅱ与燃烧器5的配风管道连接;

[0035]

所述定量给料器1包括料斗9、卸料阀ⅰ11和绞龙输送机ⅰ10,所述绞龙输送机ⅰ10和料斗9通过卸料阀ⅰ11与热解炭化室2的入料口连接。

[0036]

所述热解炭化室2的横截面形状为两个3/5圆的圆弧形筒体对接成类似“∞”形,且所述两个3/5圆的圆弧形筒体之间连通,由耐高温、耐腐蚀的钢铁材料制成,每个所述3/5圆的圆弧形筒体内设有各自的转动轴12,所述转动轴12上设有推料叶片13、搅拌叶片14和刮壁叶片15;

[0037]

所述热解炭化室2的外壁上沿径向设有若干金属吸热片16,所述热解炭化室2外设有由上加热套和下加热套组成的外加热套筒3,所述外加热套筒3边缘为1/4圆的圆弧形,由钢板制成,外加热套筒3的外壁附着有厚度为100mm的耐火保温材料,外加热套筒3与热解炭化室2之间形成热烟气流动腔,所述外加热套筒3与热解炭化室2之间设有若干烟气环绕导流板17,使金属吸热片16介于相邻烟气环绕导流板17之间,以便于吸收更多高温烟气的热量;

[0038]

所述气固分离器4包括外壳、分气网、冷却排管18、料位传感器19、卸料阀ⅱ20和绞龙输送机ⅱ21,所述冷却排管18沿外壳径向穿过外壳,所述分气网在外壳内的冷却排管18上,所述外壳内设有料位传感器19且在冷却排管18的上方,所述料位传感器19与控制器电连接,所述气固分离器4固体出料口的卸料阀ⅱ20与控制器电连接,所述绞龙输送机ⅱ21位于气固分离器4固体出料口的下方,所述绞龙输送机ⅱ21与控制器电连接。

[0039]

实施例2

[0040]

实施例1所述装置的热解炭化方法,所述方法包括如下步骤:

[0041]

(1)生物质通过定量给料器1连续加入到热解炭化室2内,通过推料叶片13、搅拌叶片14、刮板叶片15推动物料进入脱水、热解、炭化区域,经热解炭化后产生生物炭和混合气体;

[0042]

(2)炭化后产生的生物炭和混合气体通过热解炭化室2的出料口进入气固分离器4;

[0043]

(3)混合气体通过引风机7引入燃烧器中进行第一次燃烧,混合气体中的焦油、木醋液通过陶瓷体的作用,进一步分解,随后进行第二次燃烧;

[0044]

(4)燃烧后产生的高温烟气经引风后进入外加热套筒3内,在金属吸热片16和烟气环绕导流板17的作用下,高温烟气的热量被吸收,对热解炭化室2进行加热;

[0045]

(5)剩余的高温烟气通过换热器6进行换热降温,换热后的烟气排放至大气;

[0046]

(6)换热后的空气经鼓风机8进入燃烧器5的配风管道,作为燃烧器5的一、二次配风;

[0047]

(7)生物炭经气固分离器4的分气网分离,通过重力作用落入冷却排管18上,不断堆积,待生物炭堆积量足够多时,控制器控制卸料阀ⅱ20和绞龙输送机ⅱ21同时启动,排出

生物炭。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1