一种气体扩散层、及其制备方法和用途与流程

[0001]

本发明属于燃料电池领域,具体涉及一种气体扩散层、及其制备方法和用途。

背景技术:

[0002]

燃料电池就是清洁产能装置之一,它的能量转化率高,产物为水,因此可以作为一种清洁能源使用。燃料电池广泛的应用于航空航天,汽车领域,电子工业中。燃料电池可分为:质子交换膜燃料电池(聚合物电解质膜燃料电池)、甲醇燃料电池、固体氧化物燃料电池、磷酸燃料电池、碱燃料电池等。除了燃料和电解质外,大多数燃料电池的总体结构设计类似。

[0003]

燃料电池是氢与氧反应产生水而转化为电能,因此反应过程中会产生大量的水对电池造成较大的复合,使催化层被水淹,堵塞整个电池通道,使气体无法传输。因此有一个良好的通道,能够传送气体,管理反应所产生的水就很重要。

[0004]

气体扩散层(gas duffusion layer简称gdl),在燃料电池中有极为重要的作用,气体扩散层在燃料电池中起到支撑催化层、收集电流、传导气体和排出反应产物水的重要作用。扩散层的厚度对整个燃料电池有着重要的影响,扩散层太厚,整个电池的传质和气体传输会受到较大的影响;扩散层太薄,对催化层的承载能力减弱,并且收集电流的能力会减弱,对电池的放电会造成影响。一个好的扩散层应具有良好的传质能力、良好的导电性、良好的催化剂承载能力。

[0005]

同时,良好的传质能力就要求整个扩散层需要较高的孔隙度,厚度也不能过厚,碳纸、碳布等以碳纤维毡布作为基底层的气体扩散层拥有较高的透气性、导电性但是机械强度却有很大的局限性。

[0006]

cn102856567a公开了一种一体式可再生燃料电池扩散层及其制备方法,采用不导电的有机合成纤维布作为扩散层的支撑体,通过在其上构造导电的耐腐蚀金属/金属氧化物网络,填充到有机纤维的孔隙中,结合一定的疏水剂、粘结剂,使扩散层达到适宜的亲疏水性能以及构造合适的孔结构,以保证urfc在不同工作模式下的传质平衡。所述燃料电池扩散层解决了现有技术中urfc支撑体的腐蚀问题,但是其传质能力较差。

[0007]

cn107012739b公开了一种导电高分子薄膜改性的超薄炭纤维纸及其制备方法,采用电化学沉积的方法在高通量无改性超薄炭纤维纸内部沉积导电高分子薄膜,制得导电高分子薄膜改性超薄炭纤维纸。在所制的导电高分子薄膜改性超薄炭纤维纸中,导电高分子薄膜包覆在炭纤维、基体炭-炭纤维节点上,在炭纸内部形成厚度均匀的薄膜网络。所述超薄炭纤维纸的传质能力和气透率较差。

[0008]

因此,本领域亟需一种新型燃料电池用气体扩散层,所述气体扩散层具有良好的传质能力、良好的透气性、良好的导电性和良好的机械强度、以及良好的催化剂承载能力,并且制备过程简单,可工业化生产。

技术实现要素:

[0009]

鉴于目前商业化的碳纸厚度较厚,气体传递路径长,增加了传质阻力,并且传统碳纸加入胶黏剂如ptfe、酚醛树脂等经过高温石墨化后扩散层结构会变得很脆,机械强度较低,在使用的过程中容易发生断裂的现象,影响电池放电性能。鉴于以上的局限性,本发明突破传统的碳纸制备方法不经过石墨化处理手段,使扩散层变得柔软且具有高导电性。

[0010]

针对现有技术的不足,本发明的目的在于提供一种气体扩散层、及其制备方法和用途。所述气体扩散层具有良好的传质能力、良好的透气性、良好的导电性和良好的机械强度、以及良好的催化剂承载能力,并且制备过程简单,可工业化生产。

[0011]

为达此目的,本发明采用以下技术方案:

[0012]

本发明的目的之一在于提供一种气体扩散层,所述气体扩散层包括支撑层和依次设置于所述支撑层表面的复合碳材料扩散层和微孔层;

[0013]

所述支撑层为多孔材料,所述复合碳材料扩散层包括碳纳米管和碳纤维。

[0014]

本发明所述支撑层具有较高的机械强度,其既可集流又可作为扩散层框架基底;本发明将碳纳米管和碳纤维两种材料混合,以碳纤维作为基底框架,碳纳米管作为框架的填充物,满足了气体扩散层高透气性的要求,并且拥有较高的机械强度。

[0015]

在负载复合碳材料扩散层时,它的表面也会像传统碳纸那样有大小不一的孔隙并且表面可能存在凹凸不平的现象,所以微孔层就成了一个重要的部分,它可以使扩散层大小不一的孔隙填补,还可以减缓扩散层的不平整现象,进而实现水和反应气体在流场和催化层的再分配,并且增加了电导率,提高了电池寿命。

[0016]

本发所述支撑层、复合碳材料扩散层和微孔层共同作用,可以得到具有良好的传质能力、良好的透气性、良好的导电性和良好的机械强度、以及良好的催化剂承载能力的气体扩散层。

[0017]

优选地,所述支撑层为柔性碳膜,优选为碳纳米管膜、石墨烯膜或碳纤维毡中的任意一种。

[0018]

优选地,所述支撑层的厚度<50μm,例如10μm、15μm、20μm、25μm、30μm、35μm、40μm或45μm等。

[0019]

优选地,所述支撑层的孔隙率为50%~90%,优选为70~85%,例如52%、55%、58%、60%、65%、70%、72%、75%、78%、80%、82%、85%或88%等。

[0020]

优选地,所述支撑层的孔径>5μm,优选为15~22μm,例如6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm、19μm、20μm、21μm、22μm、23μm、24μm、25μm、26μm、27μm、28μm、30μm、32μm、33μm、35μm、36μm、38μm或40μm等。

[0021]

优选地,所述支撑层中的孔为贯穿性的孔。

[0022]

优选地,所述支撑层中的孔包括圆孔、矩形孔和菱形孔中的任意一种或至少两种的组合。

[0023]

优选地,所述孔的形貌为等规则的孔。

[0024]

优选地,所述支撑层中孔的形貌还包括第一孔与分布于所述第一孔内的n个第二孔。

[0025]

优选地,所述第一孔为非贯穿性的孔。

[0026]

优选地,所述第二孔为贯穿性的孔。

[0027]

优选地,所述n≥1,例如2、3、4、5、6、7或8等。

[0028]

优选地,所述复合碳材料扩散层的厚度为10~60μm,例如12μm、15μm、20μm、25μm、30μm、35μm、40μm、45μm、50μm、55μm或58μm等。

[0029]

优选地,所述复合碳材料扩散层中,碳纳米管和碳纤维质量比为3~10:1~5,例如3:1、4:1、5:1、6:1、7:1、8:1、9:1、10:1、3:2、4:2、5:2、7:2、9:2、3:3、4:3、5:3、7:3、8:3、10:3、3:4、5:4、7:4、9:4、3:5、4:5、6:5、7:5、8:5或9:5等。

[0030]

本发明所述碳纳米管和碳纤维质量比为3~10:1~5,碳纳米管含量过少,则孔隙度过大;碳纤维含量过少,则扩散层太过致密。

[0031]

优选地,所述碳纳米管包括单壁碳纳米管、多壁碳纳米管、石墨化碳纳米管和羧基化碳纳米管中的任意一种或至少两种的组合。

[0032]

优选地,所述碳纤维包括pp碳纤维、pe短纤维、pva短纤维、lm聚酯短纤维、纤维素短纤维和沥青基碳纤维中的任意一种或至少两种的组合。

[0033]

优选地,所述复合碳材料扩散层的孔隙率为60%~90%,例如62%、65%、68%、70%、72%、75%、78%、80%、82%、85%或88%等。

[0034]

优选地,所述微孔层的孔隙率为50%~80%,例如52%、55%、58%、60%、62%、65%、68%、70%、72%、75%或78%等。

[0035]

优选地,所述微孔层包括碳粉。

[0036]

优选地,所述微孔层中碳粉的担载量为0.2mg/cm2~0.8mg/cm2,例如0.3mg/cm2、0.4mg/cm2、0.5mg/cm2、0.6mg/cm2或0.7mg/cm2等。

[0037]

本发明所述微孔层中碳粉的担载量为0.2mg/cm2~0.8mg/cm2,碳粉含量过少,则导电性较差,会发生催化剂渗漏;碳粉含量过多,气体传输路径长。

[0038]

优选地,所述碳粉包括乙炔黑、活性炭和石墨粉中的任意一种或至少两种的组合。

[0039]

本发明的目的之二在于提供一种如目的之一所述气体扩散层的制备方法,所述方法包括如下步骤:

[0040]

在支撑层上涂覆复合碳材料浆料,得到复合碳材料扩散层,然后再涂覆疏水浆料,得到微孔层,煅烧得到气体扩散层。

[0041]

优选地,所述支撑层的制备过程包括:将柔性碳膜造孔,然后除去柔性碳膜中的阳离子。

[0042]

优选地,所述柔性碳膜造孔的方式包括激光打孔、化学造孔和硅板压孔中的任意一种或至少两种的组合。

[0043]

优选地,所述柔性碳膜为碳纳米管膜、石墨烯膜或碳纤维毡中的任意一种。

[0044]

优选地,所述柔性碳膜中阳离子的除去方式为酸洗。

[0045]

优选地,所述酸洗为采用硫酸浸泡。

[0046]

优选地,所述硫酸的浓度为1~5mol/l,例如1.5mol/l、2mol/l、2.2mol/l、2.5mol/l、2.8mol/l、3mol/l、3.5mol/l、4mol/l或4.5mol/l等。

[0047]

优选地,所述酸洗的温度为50~100℃,例如55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃或95℃等。

[0048]

优选地,所述酸洗的时间为10~100min,例如20min、30min、40min、50min、60min、70min、80min或90min等。

[0049]

优选地,所述复合碳材料浆料的制备过程包括:将碳纤维分散液、碳纳米管分散液、粘结剂和疏水剂混合,得到复合碳材料浆料。

[0050]

由于碳纳米管、碳纤维混合浆料直接作为扩散层整体框架较为松散,需在浆料中加入粘结剂,可以降低复合碳材料层和支撑层之间的电阻。

[0051]

优选地,所述复合碳材料浆料中,碳纳米管的含量为0~100wt%,且不含0wt%和100wt%,优选为20%~40%,例如1wt%、5wt%、8wt%、10wt%、15wt%、20wt%、25wt%、30wt%、35wt%、40wt%、45wt%、50wt%、55wt%、60wt%、65wt%、70wt%、75wt%、80wt%或90wt%等。

[0052]

优选地,所述复合碳材料浆料中,碳纤维的含量为0~100wt%,且不含0wt%和100wt%,优选为15%~25%,例如1wt%、5wt%、8wt%、10wt%、15wt%、20wt%、25wt%、30wt%、35wt%、40wt%、45wt%、50wt%、55wt%、60wt%、65wt%、70wt%、75wt%、80wt%或90wt%等。

[0053]

优选地,所述粘结剂的含量为0~50wt%,且不含0wt%,优选为20wt%~30wt%,例如1wt%、5wt%、8wt%、10wt%、15wt%、20wt%、22wt%、25wt%、28wt%、30wt%、32wt%、35wt%、38wt%、40wt%或45wt%等。

[0054]

优选地,所述疏水剂的含量为0~50wt%,且不含0wt%,优选为20wt%~30wt%,例如1wt%、5wt%、8wt%、10wt%、15wt%、20wt%、25wt%、30wt%、35wt%、40wt%或45wt%等。

[0055]

优选地,所述混合的方式为超声。

[0056]

优选地,所述粘结剂包括聚四氟乙烯、聚乙二醇、聚乙烯醇和酚醛树脂中的任意一种或至少两种的组合。

[0057]

优选地,所述疏水剂包括含氟聚物,优选为聚四氟乙烯。

[0058]

优选地,所述复合碳材料浆料的涂覆方式包括抽滤、刮涂和丝网印刷中的任意一种或至少两种的组合。

[0059]

优选地,所述复合碳材料浆料涂覆之后还包括加压、烘干和清洗的过程。

[0060]

优选地,所述加压的压力为20~60kg/cm2,例如25kg/cm2、30kg/cm2、35kg/cm2、40kg/cm2、45kg/cm2、50kg/cm2或55kg/cm2等。

[0061]

本发明所述加压过程可以使扩散层更加牢固并且平整。

[0062]

优选地,所述加压的时间为1~5min,例如2min、3min或4min等。

[0063]

优选地,所述加压的过程在热压机中进行。

[0064]

优选地,所述烘干的温度为20~100℃,例如30℃、40℃、50℃、60℃、70℃、80℃或90℃等。

[0065]

优选地,所述清洗为在1~5mol/l硫酸和有机溶剂的混合溶液中清洗,例如1.5mol/l、2mol/l、2.2mol/l、2.5mol/l、2.8mol/l、3mol/l、3.5mol/l、4mol/l或4.5mol/l等。

[0066]

优选地,所述有机溶剂包括乙醇。

[0067]

优选地,所述清洗的温度为30~80℃,例如40℃、50℃、60℃或70℃等。

[0068]

优选地,所述清洗的时间为20~100min,例如30min、40min、50min、60min、70min、80min或90min等。

[0069]

优选地,所述碳纤维分散液的制备过程包括:将碳纤维超声分散,得到碳纤维分散液。

[0070]

优选地,所述碳纤维为单一长度的碳纤维或混合长度的碳纤维。

[0071]

优选地,所述碳纤维包括pp碳纤维、pe短纤维、pva短纤维、lm聚酯短纤维、纤维素短纤维和沥青基碳纤维中的任意一种或至少两种的组合。

[0072]

优选地,所述碳纳米管分散液的制备过程包括:将碳纳米管酸洗,然后与表面活性剂和溶剂混合,得到碳纳米管分散液。

[0073]

优选地,所述碳纳米管包括单壁碳纳米管、多壁碳纳米管、石墨化碳纳米管和羧基化碳纳米管中的任意一种或至少两种的组合。

[0074]

优选地,所述酸洗为采用硫酸浸泡。

[0075]

优选地,所述硫酸的浓度为1~5mol/l,例如1.5mol/l、2mol/l、2.2mol/l、2.5mol/l、2.8mol/l、3mol/l、3.5mol/l、4mol/l或4.5mol/l等。

[0076]

优选地,所述酸洗的温度为50~100℃,例如55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃或95℃等。

[0077]

优选地,所述酸洗的时间为5~15h,例如6h、7h、8h、9h、10h、11h、12h、13h或14h等。

[0078]

优选地,所述酸洗之后还包括用乙醇和纯水离心清洗的过程。

[0079]

优选地,所述碳纳米管与表面活性剂的质量比为1:3~1:15,例如1:4、1:5、1:6、1:7、1:8、1:9、1:10、1:11、1:12、1:13或1:14等。

[0080]

优选地,所述表面活性剂包括十二烷基苯磺酸钠、聚乙烯吡咯烷酮和十二烷基硫酸钠中的任意一种或至少两种的组合。

[0081]

优选地,所述溶剂为纯水、乙醇、丙酮和异丙醇中的任意一种或至少两种的组合。

[0082]

优选地,所述混合的方式为超声。

[0083]

优选地,所述超声的仪器为超声仪和/或细胞破碎仪。

[0084]

优选地,所述混合的时间为1~15h,例如2h、3h、4h、5h、6h、7h、8h、9h、10h、11h、12h、13h或14h等。

[0085]

优选地,所述超声的仪器为超声仪,所述混合的时间为5~15h,例如6h、7h、8h、9h、10h、11h、12h、13h或14h等。

[0086]

优选地,所述超声的仪器为细胞破碎仪,所述混合的时间为1~4h,例如1h、2h、3h或4h等。

[0087]

优选地,所述疏水浆料的制备过程包括:将碳粉浆料与疏水剂混合,得到疏水浆料。

[0088]

优选地,所述碳粉浆料中碳粉的含量为0.4~0.5mg/cm2,例如0.41mg/cm2、0.42mg/cm2、0.43mg/cm2、0.44mg/cm2、0.45mg/cm2、0.46mg/cm2、0.47mg/cm2、0.48mg/cm2或0.49mg/cm2等。

[0089]

优选地,所述碳粉包括乙炔黑、活性炭和石墨粉中的任意一种或至少两种的组合。

[0090]

优选地,所述疏水浆料的涂覆方式包括刮涂、喷涂、丝网印刷和滴涂中的任意一种或至少两种的组合,优选为丝网印刷。

[0091]

优选地,所述煅烧的温度为100~600℃,例如150℃、200℃、250℃、300℃、350℃、400℃、450℃、500℃或550℃等。

[0092]

优选地,所述煅烧的时间为10~100min,例如20min、30min、40min、50min、60min、70min、80min或90min等。

[0093]

作为优选技术方案,本发明所述气体扩散层的制备方法包括如下步骤:

[0094]

(1)支撑层的制备:将柔性碳膜造孔,然后采用1~5mol/l的硫酸,在50~100℃浸泡10~100min,除去柔性碳膜中的阳离子;

[0095]

(2)复合碳材料扩散层的制备:

[0096]

(a)将碳纤维超声分散,得到碳纤维分散液;

[0097]

(b)将碳纳米管在1~5mol/l的硫酸中,50~100℃浸泡5~15h,用乙醇和纯水离心清洗,然后与表面活性剂和溶剂超声混合1~15h,所述碳纳米管与表面活性剂的质量比为1:3~1:15,得到碳纳米管分散液;

[0098]

(c)将碳纤维分散液、碳纳米管分散液、粘结剂和疏水剂超声混合,得到复合碳材料浆料,所述复合碳材料浆料中碳纳米管的含量为20wt%~40wt%,碳纤维的含量为15wt%~25wt%,粘结剂的含量为20wt%~30wt%,疏水剂的含量为20wt%~30wt%;

[0099]

(d)将所述复合碳材料浆料涂覆于步骤(1)得到的支撑层表面,在热压机中20~60kg/cm2压力下加压1~5min,20~100℃烘干,在1~5mol/l硫酸和乙醇的混合溶液中30~80℃清洗20~100min,得到复合碳材料扩散层;

[0100]

(3)微孔层的制备:将碳粉浆料与疏水剂混合,得到疏水浆料,然后将所述疏水浆料涂覆于步骤(2)所述复合碳材料扩散层表面,得到微孔层;

[0101]

(4)将步骤(3)得到的产品在100~600℃煅烧10~100min,得到气体扩散层。

[0102]

本发明的目的之三在于提供一种燃料电池,所述燃料电池包括目的之一所述的气体扩散层。

[0103]

与现有技术相比,本发明具有如下有益效果:

[0104]

(1)本发明所述支撑层具有较高的机械强度,其既可集流又可作为扩散层框架基底;本发明将碳纳米管和碳纤维两种材料混合,以碳纤维作为基底框架,碳纳米管作为框架的填充物,满足了气体扩散层高透气性的要求,并且拥有较高的机械强度。

[0105]

(2)在负载复合碳材料扩散层时,它的表面也会像传统碳纸那样有大小不一的孔隙并且表面可能存在凹凸不平的现象,所以微孔层就成了一个重要的部分,它可以使扩散层大小不一的孔隙填补,还可以减缓扩散层的不平整现象,进而实现水和反应气体在流场和催化层的再分配,并且增加了电导率,提高了电池寿命。

[0106]

(3)本发所述支撑层、复合碳材料扩散层和微孔层共同作用,可以得到具有良好的传质能力、良好的透气性、良好的导电性和良好的机械强度、以及良好的催化剂承载能力的气体扩散层。

附图说明

[0107]

图1是本发明具体实施例1得到的支撑层结构示意图;

[0108]

图2是本发明具体实施例2得到的支撑层结构示意图;

[0109]

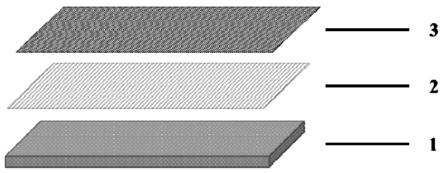

图3是本发明具体实施例1得到的气体扩散层的结构示意图。

具体实施方式

[0110]

为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0111]

实施例1

[0112]

一种气体扩散层的制备方法包括如下步骤:

[0113]

(1)支撑层的制备:将厚度为20μm的碳纳米管膜进行激光打孔,然后采用3mol/l的硫酸,在80℃浸泡60min,除去碳纳米管膜中的阳离子,得到的支撑层结构示意图如图1所示,由图中可以看出所述支撑层中的孔为直径35μm且呈规则排列的圆孔,所述支撑层的孔隙率为80%;

[0114]

(2)复合碳材料扩散层的制备:

[0115]

(a)将pp碳纤维在纯水中超声分散,得到碳纤维分散液;

[0116]

(b)将单壁碳纳米管在3mol/l的硫酸中,80℃浸泡8h,用乙醇和纯水离心清洗,然后与十二烷基苯磺酸钠和纯水在细胞破碎仪中超声混合3h,所述单壁碳纳米管与十二烷基苯磺酸钠的质量比为1:10,得到碳纳米管分散液;

[0117]

(c)将碳纤维分散液、碳纳米管分散液、聚四氟乙烯和聚乙烯醇超声混合,得到复合碳材料浆料,所述复合碳材料浆料中单壁碳纳米管的含量为30wt%,pp碳纤维的含量为20wt%,聚四氟乙烯的含量为25wt%,聚乙烯醇的含量为25wt%;

[0118]

(d)将所述复合碳材料浆料刮涂于步骤(1)得到的支撑层表面,在热压机中40kg/cm2压力下加压3min,80℃烘干,在3mol/l硫酸和乙醇的混合溶液中60℃清洗60min,得到平均厚度为50μm的复合碳材料扩散层;

[0119]

(3)微孔层的制备:将碳粉与聚四氟乙烯混合,得到疏水浆料,然后将所述疏水浆料刮涂于步骤(2)所述复合碳材料扩散层表面,得到碳粉担载量为0.5mg/cm2,平均厚度为5μm的微孔层;

[0120]

(4)将步骤(3)得到的产品在500℃煅烧60min,得到气体扩散层。所述气体扩散层的结构示意图如图3所示,图中1为支撑层,2为复合碳材料扩散层,3为微孔层。

[0121]

实施例2

[0122]

与实施例1的区别在于,步骤(1)将碳纳米管膜进行激光打孔,得到的支撑层结构示意图如图2所示,由图中可以看出所述支撑层中的孔为直径100μm的第一圆孔与分布于所述第一圆孔内的两个直径40μm的第二圆孔,其中第一圆孔为非透过性孔,第二圆孔为透过性孔。所述支撑层的孔隙率为82%。

[0123]

实施例3

[0124]

与实施例1的区别在于,步骤(1)所述支撑层中圆孔的直径为30μm,所述支撑层的孔隙率为75%。

[0125]

实施例4

[0126]

与实施例1的区别在于,步骤(d)所述复合碳材料扩散层中碳纳米管和碳纤维质量比为1:6。

[0127]

实施例5

[0128]

与实施例1的区别在于,步骤(d)所述复合碳材料扩散层中碳纳米管和碳纤维质量比为12:1。

[0129]

实施例6

[0130]

与实施例1的区别在于,步骤(3)所述乙炔黑担载量为0.1mg/cm2的微孔层。

[0131]

实施例7

[0132]

与实施例1的区别在于,步骤(3)所述乙炔黑担载量为1mg/cm2的微孔层。

[0133]

实施例8

[0134]

一种气体扩散层的制备方法包括如下步骤:

[0135]

(1)支撑层的制备:将厚度为25μm的石墨烯膜用化学物质碳酸钙造孔,然后采用1mol/l的硫酸,在100℃浸泡100min,除去石墨烯膜中的阳离子,得到的支撑层,所述支撑层中的孔为边长45μm且呈规则排列的正方形孔,所述支撑层的孔隙率为78%;

[0136]

(2)复合碳材料扩散层的制备:

[0137]

(a)将pe短纤维和沥青基碳纤维在乙醇中超声分散,得到碳纤维分散液;

[0138]

(b)将多壁碳纳米管在1mol/l的硫酸中,100℃浸泡8h,用乙醇和纯水离心清洗,然后与聚乙烯吡咯烷酮和乙醇在超声仪中超声混合10h,所述多壁碳纳米管与聚乙烯吡咯烷酮的质量比为1:3,得到碳纳米管分散液;

[0139]

(c)将碳纤维分散液、碳纳米管分散液、聚乙二醇和聚四氟乙烯超声混合,得到复合碳材料浆料,所述复合碳材料浆料中多壁碳纳米管的含量为32wt%,沥青基碳纤维的含量为22wt%,聚乙二醇的含量为26wt%,疏水剂的含量为20wt%;

[0140]

(d)将所述复合碳材料浆料抽滤涂覆于步骤(1)得到的支撑层表面,在热压机中20kg/cm2压力下加压5min,50℃烘干,在1mol/l硫酸和乙醇的混合溶液中30℃清洗100min,得到平均厚度为60μm,多壁碳纳米管和沥青基碳纤维质量比为3:2的复合碳材料扩散层;

[0141]

(3)微孔层的制备:将活性炭与聚四氟乙烯混合,得到疏水浆料,然后将所述疏水浆料用滴涂方法涂覆于步骤(2)所述复合碳材料扩散层表面,得到活性炭担载量为0.2mg/cm2,平均厚度为10μm的微孔层;

[0142]

(4)将步骤(3)得到的产品在100℃煅烧100min,得到气体扩散层。

[0143]

实施例9

[0144]

一种气体扩散层的制备方法包括如下步骤:

[0145]

(1)支撑层的制备:将厚度为30μm的碳纤维毡采用5mol/l的硫酸,在50℃浸泡80min,除去碳纤维毡中的阳离子,得到支撑层;

[0146]

(2)复合碳材料扩散层的制备:

[0147]

(a)将lm聚酯短纤维在纯水中超声分散,得到碳纤维分散液;

[0148]

(b)将石墨化碳纳米管在5mol/l的硫酸中,50℃浸泡15h,用乙醇和纯水离心清洗,然后与十二烷基硫酸钠和纯水在细胞破碎仪中超声混合2h,所述石墨化碳纳米管与十二烷基硫酸钠的质量比为1:15,得到碳纳米管分散液;

[0149]

(c)将碳纤维分散液、碳纳米管分散液、酚醛树脂和聚四氟乙烯超声混合,得到复合碳材料浆料,所述复合碳材料浆料中石墨化碳纳米管的含量为40wt%,lm聚酯短纤维的含量为15wt%,酚醛树脂的含量为20wt%,疏水剂的含量为25wt%;

[0150]

(d)将所述复合碳材料浆料刮涂于步骤(1)得到的支撑层表面,在热压机中60kg/cm2压力下加压1min,100℃烘干,在5mol/l硫酸和乙醇的混合溶液中80℃清洗20min,得到平均厚度为50微米的扩散层,碳纳米管和lm聚酯短纤维质量比为7:3的复合碳材料扩散层;

[0151]

(3)微孔层的制备:将石墨粉与聚四氟乙烯混合,得到疏水浆料,然后将所述疏水浆料滴涂涂覆于步骤(2)所述复合碳材料扩散层表面,得到石墨粉担载量为0.8mg/cm2,平均厚度为15μm的微孔层;

[0152]

(4)将步骤(3)得到的产品在600℃煅烧10min,得到气体扩散层。

[0153]

对比例1

[0154]

与实施例1的区别在于,步骤(2)用东丽碳纸作为扩散层,即替换复合碳材料扩散层。

[0155]

对比例2

[0156]

与实施例1的区别在于,步骤(c)所述复合碳材料浆料中不添加碳纳米管分散液,即复合碳材料扩散层中不存在碳纳米管。

[0157]

对比例3

[0158]

与实施例1的区别在于,步骤(c)所述复合碳材料浆料中不添加碳纤维分散液,即复合碳材料扩散层中不存在pp碳纤维。

[0159]

对比例4

[0160]

与实施例1的区别在于,不进行步骤(3),即得到的气体扩散层中不存在微孔层。

[0161]

性能测试:

[0162]

以制备得到的气体扩散层组装成燃料电池:在制备的扩散层上涂覆微孔层,350℃烘干,然后涂覆铂碳催化剂,105℃烘2小时,然后将质子交换膜(杜邦)放置在阴阳两极间,130℃热压两分钟,得到mea进行封装。将得到的燃料电池进行如下性能测试(测试方法:将氢气侧密封,用两根细管插入电池对称两侧,下端通氢气,上端排出氢气,氧气侧暴露空气中,常温常压下用电化学工作站进行电池测试):

[0163]

(1)电化学性能测试:用线性伏安法,分别测试在电流密度为0.1a/cm2、0.2a/cm2、0.3a/cm2、0.4a/cm2和0.5a/cm2条件下的功率密度(单位为mw/cm2,在表1中以w表示)和电压(单位为v,在表1中以v表示)。

[0164]

表1

[0165][0166]

通过表1可以看出,实施例4和实施例5相对于实施例1得到的气体扩散层组装成燃料电池性能较差,因为实施例4中碳纳米管含量过少,孔隙度过大,实施例5中碳纤维含量过少,得到的扩散层太过致密,透气性差,气体扩散层的孔隙度过大或过小对于其电化学性能影响较大,因此实施例4和实施例5相对于实施例1得到的气体扩散层电化学性能较差。

[0167]

通过表1可以看出,实施例6和实施例7相对于实施例1得到的气体扩散层组装成燃料电池性能较差,因为实施例6中乙炔黑担载量过小,导电性较差,会发生催化剂渗漏,实施例7中乙炔黑担载量过大,气体传输路径长,乙炔黑担载量过大或过小皆会对性能造成不利影响,因此实施例6和实施例7相对于实施例1得到的气体扩散层电化学性能较差。

[0168]

通过表1可以看出,对比例1采用东丽碳纸作为扩散层组装成燃料电池,其电化学性能相对于实施例1得到的气体扩散层性能较差,对比例2-4中不存在碳纳米管、不存在pp碳纤维或不存在微孔层,得到的气体扩散层电化学性能皆较差,说明本发明中支撑层、复合

碳材料扩散层和微孔层是共同作用的,不能缺少任意一层,且复合碳材料扩散层中碳纳米管和碳纤维必须同时存在,得到的气体扩散层才能在满足了高透气性的要求的同时,还具有良好的电化学性能。

[0169]

表1中“/”代表测不到相应的数据,放电量达不到。

[0170]

申请人声明,本发明通过上述实施例来说明本发明的详细工艺设备和工艺流程,但本发明并不局限于上述详细工艺设备和工艺流程,即不意味着本发明必须依赖上述详细工艺设备和工艺流程才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1