一种改善带钝化层结构的Ag面产品金属残留的方法与流程

一种改善带钝化层结构的ag面产品金属残留的方法

技术领域

[0001]

本发明涉及一种半导体钝化技术领域,尤其涉及一种改善带钝化层结构的ag面产品金属残留的方法。

背景技术:

[0002]

信息科技的发展在很大程度上依赖于微电子半导体技术的发展水平,其中(超)大规模集成电路技术是半导体关键的技术。在半导体器件的制造生产过程中,半导体器件的钝化是保证器件能正常稳定工作的关键技术之一,钝化工艺是在半导体器件表面覆盖保护介质膜,减少器件内部氧化层中的各种电荷,增强半导体芯片对离子沾污的阻挡能力,保护半导体芯片内部器件的互连以及半导体芯片表面的电特性,防止半导体芯片器件收受到机械损伤和化学损伤。为了实现器件内部金属线与外部的电性连接,需要在钝化层中金属腐蚀出连接通孔。

[0003]

在psbd(平面肖特基)、tsbd(沟槽肖特基)产品中,钝化层结构中的ag面在金属腐蚀时,极易出现金属残留,异常率可达100%。钝化层刻蚀使用干法刻蚀,干法刻蚀对下层材料有损伤,下层材质在等离子条件下会被腐蚀,下层膜质不平整,导致tiniag(钛镍银)金属蒸发后,再金属腐蚀时,出现金属残留,影响晶圆的外观和良率。

[0004]

现有技术常规钝化工艺步骤为:钝化层刻蚀去胶后

→

tiniag蒸发(正面依次蒸发金属ti层、ni层和ag层)

→

金属光刻

→

tiniag腐蚀。

[0005]

图3为钝化层刻蚀完成后结构示意图,氮化硅层(图中sin层)之间,二氧化硅层(图中fox层)的上表面存在损伤,具有不平整的问题。

[0006]

tiniag蒸发后在半导体的顶部形成tiniag层(tiniag层上方为光刻胶层,后道工序去除),通过光刻工艺形成所需的图案,如图4所示。

[0007]

如图5所示, tiniag腐蚀后,氮化硅层(图中sin层)之间,二氧化硅层(图中fox层)的上表面会存在金属残留层。金属残留层含有大量ni残留(如图3所示),在后续的加腐中很难去除,不仅直接造成晶圆外观品质差,而且切割道残留ni影响划片刀的使用寿命,如果两个管芯相连(大量ni残留,连通)造成管芯失效,产品报废。

技术实现要素:

[0008]

本发明针对以上问题,提供了一种改善湿法金属腐蚀残留异常的一种改善带钝化层结构的ag面产品金属残留的方法。

[0009]

本发明的技术方案是:一种改善带钝化层结构的ag面产品金属残留的方法,包括以下步骤:1)钝化层刻蚀、去胶;2)tialniag蒸发;2.1)在真空环境下,采用电子束加热的方法,使待镀材料ti蒸发,飞行到硅片表面凝聚成ti膜层;

2.2)在ti膜层表面蒸镀al膜层;2.3)在al膜层表面蒸镀ni膜层;2.4)在ni膜层表面蒸镀ag膜层;2.5)冷却降温蒸镀完成;3)金属光刻;4)tialniag腐蚀;4.1)niag腐蚀液;将硅片置入niag腐蚀液中,通过搅拌,腐蚀干净后,取出冲水;4.2)al腐蚀液;将硅片放置入al腐蚀液中,通过搅拌,在al腐蚀液中腐蚀干净后,取出冲水;4.3)pbe腐蚀液;将硅片放置在的pbe腐蚀液中,在槽中腐蚀干净后,取出冲水。

[0010]

4.4)edta腐蚀液;将硅片放置在edta槽里腐蚀干净后,提出冲水甩干,完成腐蚀。

[0011]

所述步骤2.1)中硅片真空蒸发两小时。

[0012]

步骤2.1)中所述ti膜层厚度为1500埃。

[0013]

步骤2.2)中所述al膜层的厚度为5000埃。

[0014]

步骤2.3)所述的ni膜层厚度为2500埃。

[0015]

步骤2.4)所述的ag膜层的厚度为15000埃。

[0016]

本发明通过tialniag蒸发(ti膜层、蒸镀al膜层、蒸镀ni膜层和蒸镀ag膜层)与tialniag腐蚀工艺的改进,有效解决了psbd和tsbd产品,带钝化层结构的ag面产品在金属腐蚀时极易出现金属残留,残留金属为ni,ni易氧化,再腐蚀时难去除的问题。通过更改金属结构来解决金属腐蚀残留异常。

[0017]

本案tialniag比现有技术tiniag更好腐蚀,金属残留主要是ni残留,残留的ni氧化导致腐蚀较难,niag腐蚀后即使有少量ni残留,在后续腐蚀al的过程中也能将ni去除干净,tiniag中在腐蚀ti的时候不能将ni腐蚀掉。本发明具有改善湿法金属腐蚀残留异常,提高产品合格率和外观质量等优点。

附图说明

[0018]

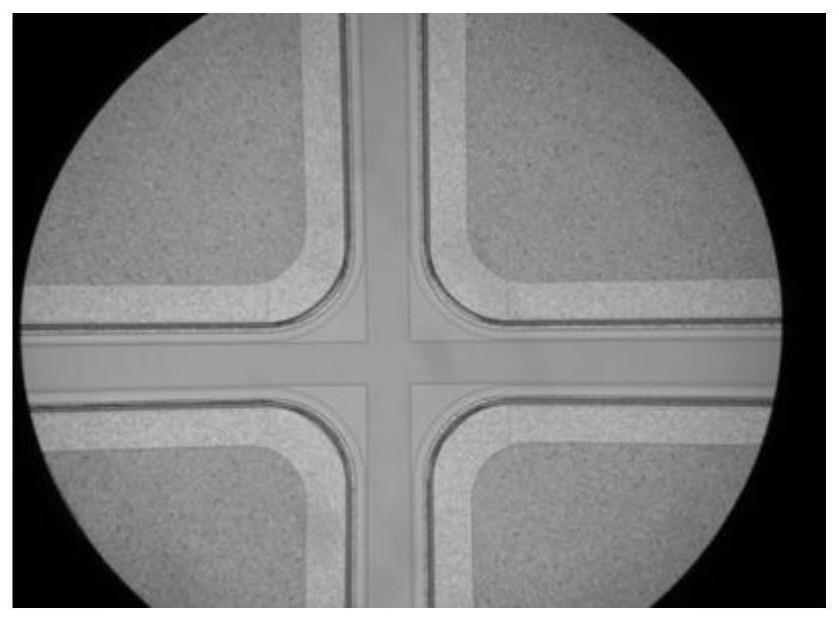

图1是采用本发明加工工艺腐蚀后显微镜下示意图,图2是背景技术中钝化后的结构示意图,图3是背景技术中蒸发后光刻的结构示意图,图4是背景技术中金属腐蚀后,金属残留时的结构示意图,图5是采用原有技术工艺后,显微镜下金属残留示意图一,图6是采用原有技术工艺后,显微镜下金属残留示意图二。

具体实施方式

[0019]

本发明如图 1 ~6 所示,一种改善带钝化层结构的ag面产品金属残留的方法,包括以下步骤:

1)钝化层刻蚀、去胶(去除晶圆表面的光刻胶层;);将钝化后的晶圆,在钝化层部分区域上方形成光刻胶图案,对其下方区域进行保护;将晶圆放入二氧化硅刻蚀机,进行钝化层刻蚀;二氧化硅层(图中fox层)的上表面存在损伤,具有不平整的问题。

[0020]

2)tialniag蒸发;2.1)在150℃恒温真空环境下,采用电子束加热的方法,使待镀材料ti蒸发,飞行到硅片表面凝聚成ti膜层;2.2)通过蒸发台在ti膜层表面蒸镀al膜层;2.3)在al膜层表面通过蒸发台蒸镀ni膜层;2.4)在ni膜层表面通过蒸发台蒸镀ag膜层;2.5)冷却降温蒸镀完成;3)金属光刻与现有技术相同;4)tialniag腐蚀;4.1)niag腐蚀液;本案中niag腐蚀液包括浓度为70%的hno3、浓度为98%的ch3cooh和h2o;其体积比分别为20%、65%和15%。

[0021]

将硅片放入(温度为20℃~23℃)niag腐蚀液中,通过搅拌,腐蚀干净后(通常腐蚀时间为520s),取出冲水;4.2)al腐蚀液;本案中al腐蚀液包括浓度为85%的磷酸、浓度为98%的冰乙酸、浓度为70%的硝酸和水,其体积比分别为80%、5%、5%和10%;将硅片放置入(温度为48℃~52℃)al腐蚀液中,通过搅拌,在al腐蚀液中腐蚀干净后(通常腐蚀时间为100s),取出冲水;4.3)pbe(混合酸)腐蚀液;将硅片放置在(温度为18℃~20℃)的pbe腐蚀液中,在槽中腐蚀干净后(通常腐蚀时间为10s),取出冲水。

[0022]

本案中pbe腐蚀液包括浓度为49%氢氟酸(hf)、浓度为70%硝酸(hno

3

)、浓度为98%冰乙酸(ch

3

cooh)和水,其体积比分别为2.1%、8.9%、3.7%和85.3%。

[0023]

4.4)edta(乙二胺四乙酸)腐蚀液;将硅片放置在edta槽里腐蚀干净后(通常腐蚀时间为5s),提出冲水甩干,完成腐蚀。

[0024]

本案中edta腐蚀液包括乙二胺四乙酸(c

10

h

14

n

2

na

2

o

8

)、浓度为29%的氨水、浓度为30%的双氧水和水,实际使用配比时乙二胺四乙酸称取180g,氨水取370ml,双氧水4.2l,水取8l。

[0025]

金属残留主要是ni残留,残留的ni氧化导致腐蚀较难,niag腐蚀后即使有少量ni残留,在后续腐蚀al的过程中也能将ni去除干净,原有工艺中tiniag中在腐蚀ti的时候不能将ni腐蚀掉。

[0026]

本案反应化学式为:3ag+4hno

3

=3agno

3

+no+2h

2

o,ni+4hno

3 =ni(no

3

)

2

+2no

2

+2h

2

o酸先腐蚀表面ag膜层,再与ni膜层腐蚀反应;颜色从白色变成深灰色在变成浅灰;

ti+6hf=h

2

tifo+2h

2 ti腐蚀的时候有少量气泡生成,反应比较迅速,颜色从浅灰变成深蓝;al+hno

3

→

al

2

o

3

+h

2

o+h

2

+no

3-h

3

po

4

+al

2

o

3

→

al

3+

+po

43-+h

2

oal腐蚀表面颜色从白色变成浅灰色说明腐蚀干净了。

[0027]

本案中ti和sio

2

/sin接触较好,不易出现脱落问题;al和ti、ni接触不会出现金属脱落;niag是常规金属结构,金属黏附较好,tialniag金属结构匹配良好。

[0028]

所述步骤2.1)中硅片真空蒸发两小时。

[0029]

步骤2.1中所述ti膜层厚度为1500埃。

[0030]

步骤2.2中所述al膜层的厚度为5000埃。

[0031]

步骤2.3)所述的ni膜层厚度为2500埃。

[0032]

步骤2.4)所述的ag膜层的厚度为15000埃。

[0033]

对于本案所公开的内容,还有以下几点需要说明:(1)、本案所公开的实施例附图只涉及到与本案所公开实施例所涉及到的结构,其他结构可参考通常设计;(2)、在不冲突的情况下,本案所公开的实施例及实施例中的特征可以相互组合以得到新的实施例;以上,仅为本案所公开的具体实施方式,但本公开的保护范围并不局限于此,本案所公开的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1