一种强制冷却线束结构的制作方法

[0001]

本实用新型涉及发动机冷却线束技术领域,具体涉及一种强制冷却线束结构。

背景技术:

[0002]

现代发动机上需要布置大量的传感器和执行器,线束通过连接器与传感器或执行器连接;这些传感器和执行器用于与线束连接的连接器均为注塑零件,所能承受的环境温度有限,而作为热机,发动机上存在大量的高温零件,所以不可不免的,一些传感器和执行器会受到高温影响,当温度高于连接器及导线、导线防护层的许用温度时,就会造成零件损坏。目前一般对线束采用提升导线及防护层的方式提高耐温等级,但是只是耐温还不行,为确保对于传感器和执行器信号的接受稳定以及保证传感器和执行器的连接器不至于高温失效,必须进行降温,当前虽然出现有采用水冷的方式对线束进行冷却,但实际使用效果并不好,容易在使用过程出现漏水而短路等严重故障,因此,当前市场并不会考虑采用水冷的方式,而采用气冷的方式无疑是最具市场潜力的方案,但采用气冷目前还存在较多的技术问题,主要是冷却效率比以及能耗大,对绝缘体内部的导线的冷却效率不高等问题,目前为止还没有有效的手段进行提升。

[0003]

以上背景技术内容的公开仅用于辅助理解本实用新型的构思及技术方案,其并不必然属于本专利申请的现有技术,在没有明确的证据表明上述内容在本专利申请的申请日已经公开的情况下,上述背景技术不应当用于评价本申请的新颖性和创造性。

技术实现要素:

[0004]

本实用新型针对上述技术问题提供一种冷却效果好的强制冷却线束结构。

[0005]

为实现上述目的,本实用新型采用如下技术方案:

[0006]

一种强制冷却线束结构,包括通气散热管、空气接头和强化冷却瓣;所述空气接头在其主管体的上侧连通有进气管,其前端与所述通气散热管的一端连通;所述强化冷却瓣呈近漏斗状,且其中部的管体内腔设有若干轴向分布的齿凸条;所述强化冷却瓣的外缘与所述通气散热管的内腔紧密结合;所述通气散热管的内腔分布有若干所述强化冷却瓣;所需冷却的线束则穿过所述强化冷却瓣的中部的管体内腔分布。

[0007]

进一步的,所述强化冷却瓣两两反向对接组合构成近“x”字形的强化冷却瓣组件,若干所述强化冷却瓣组件相间分布,两个相邻的所述强化冷却瓣组件之间则构成循环冷却腔。

[0008]

进一步的,对应所述强化冷却瓣组件的中部的所述通气散热管的管壁开设有一圈散热孔。

[0009]

进一步的,还包括冷却保护套头,所述冷却保护套头套设在线束与传感器/执行器的连接处,且与所述通气散热管的另一端连通;所述冷却保护套头的传感器/执行器端开设有若干出气孔,且所述出气孔紧贴所述传感器/执行器外体表。

[0010]

进一步的,所述强化冷却瓣采用硅胶材质制成。

[0011]

进一步的,若干所述强化冷却瓣组件彼此相间0.5cm或1cm或1.5cm或1.8cm或2.0cm或2.5cm分布。

[0012]

进一步的,所述通气散热管的外管体上还设有若干散热凸台。

[0013]

进一步的,所述空气接头为斜三通结构。

[0014]

进一步的,所述空气接头的主管体后端还设有止回膜卡槽,所述止回膜卡槽内分布有止回膜,所述止回膜采用橡胶材质制成;所述空气接头的进气管采用竹节结构。

[0015]

本实用新型与现有技术相比的有益效果:

[0016]

(1)本实用新型通过设有通气散热管、空气接头、冷却保护套头套,首先对线束进行风冷,然后冷却气自出气孔喷出对所述传感器/执行器等进行喷气式冷却,显著降低温度。

[0017]

(2)本实用新型通过在通气散热管内设有若干强化冷却瓣组件,并构成有循环冷却腔,冷却气自所述强化冷却瓣的喇叭口进入通气散热管后再自所述强化冷却瓣的小径口的齿凸条的间隙喷到另一侧,此时实现气流加强而直接喷射到线束的外体表上,进行强制冷却,冷却效果好,同时气流继续进入循环冷却腔中并实现气流的循环流动,在循环流动过程对线束进行充分导热,快速降低线束本体的热量,提高冷却气的有效传热利用率,降低能耗,然后再自下一个所述强化冷却瓣的小径口的齿凸条的间隙喷到另一侧,逐级传导流动,显著提高传热效率以及快速高效降温效果;同时,通气散热管的管壁开设有的散热孔以及散热凸台能够提高强化冷却瓣的散热效果。

[0018]

(3)空气接头设有的止回膜能有效对线束进行密封并防止冷却气流自该处漏气。

[0019]

(4)所述空气接头的进气管采用竹节结构,提高连接高压气管的稳定性。

附图说明

[0020]

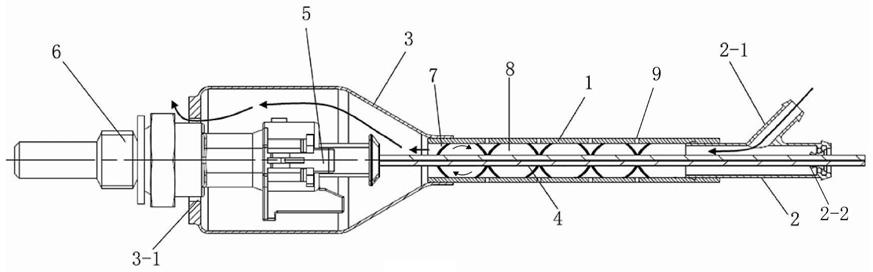

图1是本实用新型装配后的剖切图;

[0021]

图2是本实用新型装配后的纵切图;

[0022]

图3是本实用新型装配后的立体构造图;

[0023]

图4是本实用新型空气接头的结构示意图。

具体实施方式

[0024]

如图1~3所示一种强制冷却线束结构,包括通气散热管1、空气接头2和强化冷却瓣7;所述空气接头在其主管体的上侧连通有进气管,本实施例采用斜三通结构,其前端与所述通气散热管1的一端连通;所述强化冷却瓣7呈近漏斗状,且其中部的管体内腔设有若干轴向分布的齿凸条7-1,在线束插入该管体内腔后则就会留置有若干喷气口7-2,待高压气泵入通气散热管1后则气体就会自该喷气口7-2一侧喷入另一侧而实现对线束体表的喷射,实现快速降温;所述强化冷却瓣采用硅胶材质制成。所述强化冷却瓣7的外缘与所述通气散热管1的内腔紧密结合,防止漏气;本实施例的所述强化冷却瓣7两两反向对接组合构成近“x”字形的强化冷却瓣组件,设有的若干所述强化冷却瓣组件彼此相间0.5cm或1cm或1.5cm或1.8cm或2.0cm或2.5cm分布。两个相邻的所述强化冷却瓣组件之间则构成循环冷却腔8。对应所述强化冷却瓣组件的中部的所述通气散热管的管壁开设有一圈散热孔。当然,为提高散热效果所述通气散热管的外管体上还设有若干散热凸台1-1。本实用新型还包括

冷却保护套头3,所述冷却保护套头3套设在线束4与传感器/执行器6的连接处,即将线束4与传感器/执行器6的连接器5进行包覆,当然其内部肯定设有通气腔;当然其与所述通气散热管的另一端连通;所述冷却保护套头3的传感器/执行器端开设有若干出气孔3-1,且所述出气孔紧贴所述传感器/执行器外体表,以确保自通气散热管1传出的冷却气自出气孔3-1喷出且气流直接与传感器/执行器外体面接触,通过喷射方式快速带走大量热能,实现快速高效降温。本实施例的所述空气接头2的主管体后端还设有止回膜卡槽,所述止回膜卡槽内分布有止回膜2-2,所述止回膜2-2采用橡胶材质制成,防止气体自该处漏气。

[0025]

使用时,将本实用新型装配好后,通过对进气管连接高压气管,高压气体则通过进气管通入通气散热管1内并自若干出气孔3-1喷出,由于设有强化冷却瓣组件,显著提高了冷却气体对线束的接触时间和气流冲击力度,实现气流在每个循环冷却腔8内的循环流动,提高冷却气体的停留时间,提高热量传递效果,提高冷却气的有效传热利用率,降低能耗。同时,通过设有喷气口7-2和出气孔3-1实现对线束以及传感器/执行器的喷射降温,降温效果显著。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1