树脂一体成型的薄型功率模块结构的制作方法

[0001]

本实用新型涉及电机控制技术领域,尤其涉及一种树脂一体成型的薄型功率模块结构。

背景技术:

[0002]

三相交流电机驱动系统中采用高频载波对功率模块进行高速开闭管驱动,而与驱动主回路的杂散电感大小成比例的浪涌电压会加载到功率模块上,浪涌电压v1计算如式(1):

[0003][0004]

其中,

[0005]

则

[0006]

式中:l为杂散电感,φ为磁通量,i为电流,b为磁感应强度,a为主回路连接端子母排长度,w为主回路连接端子母排宽度,h为叠层母排的间距,μ0为真空磁导率。

[0007]

可见,最大程度减小杂散电感可降低浪涌电压v1,当浪涌电压v1过大时有可能导致功率模块被击穿损坏,因此,如何降低驱动主回路的杂散电感是一个重要研究课题。

[0008]

通常控制器主回路由功率模块和支撑电容构成,其中功率模块与支撑电容之间母排采用超声波焊接或者激光焊接连接在一起。如图1所示,功率模块1的母排5一侧与绝缘基板2的铜层连接在一起、另一侧与支撑电容7的母排8通过压接工装9和压接工装10压接在一起,然后功率模块1的母排5与支撑电容7的母排8通过超声波焊接4的方式连接在一起;如图2所示,功率模块1的母排5与支撑电容7的母排8通过压接工装11和压接工装12压接在一起,然后功率模块1的母排5与支撑电容7的母排8通过激光焊接13的方式连接在一起。

[0009]

其中,区间a为焊接连接部分的长度,区间a主要考虑焊接所需空间(如焊头以及焊接时的温度),以及使用工具和安装压接工装的空间;区间b为功率模块1内部从绝缘基板2到母排5的端子部之间的长度,通常区间b的范围内用树脂塑封保证母排与散热器之间的电气距离。

[0010]

其中区间a与区间b的电流环路可以看成是与大地形成电流环路,此时电流流经的环路面积s较大,也就是式2中的a

×

h较大,根据式2可知,则杂散电感l增大。

[0011]

在主回路中由于存在区间a以及区间b的杂散电感,严重影响功率模块的开关特性,降低电机驱动控制的可靠性。

技术实现要素:

[0012]

本实用新型所要解决的技术问题是提供一种树脂一体成型的薄型功率模块结构,本功率模块结构减少由杂散电感引起的浪涌电压,避免功率模块被击穿的危险,确保功率

模块的开关特性,提高电机驱动控制的可靠性。

[0013]

为解决上述技术问题,本实用新型树脂一体成型的薄型功率模块结构包括散热器、覆铜陶瓷绝缘基板、晶源、正负母排端子和塑封外壳,所述覆铜陶瓷绝缘基板设于所述散热器表面,所述晶源设于覆铜陶瓷绝缘基板的铜层,所述塑封外壳罩合于所述散热器表面,所述正负母排端子一端连接所述覆铜陶瓷绝缘基板的铜层、另一端延伸出所述塑封外壳,所述正负母排端子延伸端沿安装平面延伸后折弯180

°

,并且延伸至所述塑封外壳的上方位置。

[0014]

进一步,所述正负母排端子经折弯形成第一水平面、垂直面和第二水平面,所述的第一水平面与第二水平面形成相反电流方向,此时电流流经环路的面积最小。

[0015]

进一步,所述正负母排端子的第二水平面采用超声波焊接或者激光焊接方式与外界母排连接。

[0016]

进一步,所述正负母排端子的第一水平面与第二水平面之间的距离尽可能小,此时电流环路的面积最小。

[0017]

进一步,所述正负母排端子的第二水平面与第一水平面之间无晶源设置。

[0018]

进一步,所述塑封外壳采用一体成型的注塑方式与所述散热器表面塑封。

[0019]

进一步,所述塑封外壳与所述散热器表面之间采用pps树脂材料或peek树脂材料进行塑封。

[0020]

由于本实用新型树脂一体成型的薄型功率模块结构采用了上述技术方案,即本功率模块结构包括散热器、覆铜陶瓷绝缘基板、晶源、正负母排端子和塑封外壳,覆铜陶瓷绝缘基板设于散热器表面,晶源设于覆铜陶瓷绝缘基板的铜层,塑封外壳罩合于散热器表面,正负母排端子一端连接覆铜陶瓷绝缘基板的铜层、另一端延伸出塑封外壳,正负母排端子延伸端沿安装平面延伸后折弯180

°

,并且延伸至塑封外壳的上方位置。本功率模块结构减少由杂散电感引起的浪涌电压,避免功率模块被击穿的危险,确保功率模块的开关特性,提高电机驱动控制的可靠性。

附图说明

[0021]

下面结合附图和实施方式对本实用新型作进一步的详细说明:

[0022]

图1为传统控制器采用超声波焊接方式连接的主回路布置示意图;

[0023]

图2为传统控制器采用激光焊接方式连接的主回路布置示意图;

[0024]

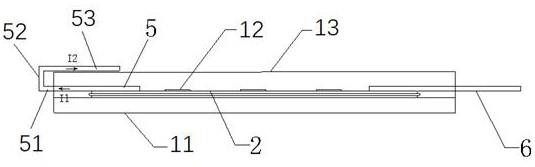

图3为本实用新型树脂一体成型的薄型功率模块结构示意图;

[0025]

图4为本实用新型实施例2示意图;

[0026]

图5为本实用新型实施例3示意图。

具体实施方式

[0027]

实施例1如图3所示,本实用新型树脂一体成型的薄型功率模块结构包括散热器11、覆铜陶瓷绝缘基板2、晶源12、正负母排端子5和塑封外壳13,所述覆铜陶瓷绝缘基板2设于所述散热器11表面,所述晶源12设于覆铜陶瓷绝缘基板2的铜层,所述塑封外壳13罩合于所述散热器11表面,所述正负母排端子5一端连接所述覆铜陶瓷绝缘基板2的铜层、另一端延伸出所述塑封外壳13,所述正负母排端子5延伸端沿安装平面延伸后折弯180

°

,并且延伸

至所述塑封外壳13的上方位置。

[0028]

优选的,所述正负母排端子5经折弯形成第一水平面51、垂直面52和第二水平面53,所述的第一水平面51与第二水平面53形成相反电流方向,此时电流流经环路的面积最小。

[0029]

优选的,所述正负母排端子5的第二水平面53采用超声波焊接或者激光焊接方式与外界母排连接。

[0030]

优选的,所述正负母排端子5的第一水平面51与第二水平面53之间的距离尽可能小,较佳的取值为小于5mm,此时电流环路的面积最小。

[0031]

优选的,所述正负母排端子5的第二水平面53与第一水平面51之间无晶源设置。

[0032]

优选的,所述塑封外壳13采用一体成型的注塑方式与所述散热器11表面塑封。

[0033]

优选的,所述塑封外壳13与所述散热器11表面之间采用pps树脂材料或peek树脂材料进行塑封。

[0034]

实施例2,在实施例1的基础上,根据功率模块的母排端子在结构布置上可以有多种变形,并不局限于功率模块正负母排端子延伸折弯,同样也可以应用于功率模块的交流母排端子。

[0035]

如图4所示,功率模块的正负母排端子5沿安装平面延伸,然后180

°

折弯,延伸至所述塑封外壳13顶面一侧形成焊接位置;交流母排端子6沿安装平面延伸,然后180

°

折弯,延伸至所述塑封外壳13顶面另一侧形成焊接位置,折弯部构成交流母排端子6的第一水平面61、垂直面62以及第二水平面63;使得功率模块的正负母排端子5的第一水平面51的电流i1与第二水平面53的电流i2形成相反电流方向,此时电流流经环路的面积最小,使得功率模块的交流母排端子6的第一水平面61的电流i3与第二水平面63的电流i4形成相反电流方向,此时电流流经环路的面积最小。并且正负母排端子5的第一水平面51与第二水平面53之间的距离尽可能小,此时电流环路的面积最小;交流母排端子6的第一水平面61与第二水平面63之间的距离尽可能小,较佳的取值为小于5mm,此时电流环路的面积最小。

[0036]

实施例3,如图5所示,功率模块的交流母排端子6沿安装平面延伸,然后180

°

折弯,延伸至所述塑封外壳13顶面另一侧形成焊接位置;使得功率模块的交流母排端子6的第一水平面61的电流i3与第二水平面63的电流i4形成相反电流方向,此时电流流经环路的面积最小。并且交流母排端子6的第一水平面61与第二水平面63之间的距离尽可能小,较佳的取值为小于5mm,此时电流环路的面积最小。

[0037]

如图1和图2所示,功率模块与支撑电容之间的正负母排分别采用超声波焊接或者激光焊接连接在一起,功率模块的电流由正负母排端子第一水平面的电流i1流向第二水平面的电流i2形成的电流流经的环路面积最小,也就是式2中的a

×

h最小,则根据式2可知,杂散电感l最小。

[0038]

如图3至图5所示,功率模块的正负母排端子5沿安装平面延伸,然后180

°

折弯,延伸至焊接位置,其中电流从正负母排端子5的第一水平面51流向第二水平面535,i1为功率模块的正负母排端子第一水平面51的电流,i2为功率模块的正负母排端子5第二水平面53的电流,i3为功率模块的交流母排端子6第一水平面61的电流,i4为功率模块的交流母排端子6第二水平面63的电流。其中,正负母排端子5的第二水平面53与第一水平面51间距尽可能小,且i1与i2电流方向相反,此时电流流经的环路面积最小,降低该处的杂散电感;交流

母排端子6的第二水平面63与第一水平面61间距尽可能小,较佳的取值为小于5mm,且i3与i4电流方向相反,此时电流流经的环路面积最小,降低该处的杂散电感。

[0039]

因此,采用本功率模块结构可以解决功率模块母排端子连接处杂散电感过大的难题,降低区间a、区间b的杂散电感,从而降低整个主回路的杂散电感,减少由杂散电感引起的浪涌电压,避免功率模块被击穿的危险,确保功率模块的开关特性,提高电机驱动控制的可靠性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1