刻蚀方法与流程

1.本发明的实施方式涉及刻蚀方法。

背景技术:

2.作为在半导体晶片上形成孔或沟的方法,已知有刻蚀。作为刻蚀的方法方法,已知macetch(metal-assisted chemical etching,金属辅助化学蚀刻)法。macetch法是例如使用贵金属作为催化剂、对半导体基板进行刻蚀的方法。由于在半导体晶片上设置长宽比高的沟槽,因此当将半导体晶片长时间浸渍于macetch液中时,在沟槽上端的壁面上发生微细的穴状的加工问题。结果,可能发生因强度降低导致的沟槽的坍塌或在沟槽上难以形成介电薄膜等问题。

技术实现要素:

3.根据实施方式,可以提供能够减少使用了催化剂的刻蚀中的加工问题的刻蚀方法。

4.根据实施方式,可以提供使刻蚀剂接触于形成包含贵金属的催化剂层且由半导体所形成的表面,对由半导体所形成的表面进行刻蚀的刻蚀方法。刻蚀剂包含氧化剂、腐蚀剂和含n的高分子添加剂。

5.根据实施方式的刻蚀方法,可以提供能够减少使用了催化剂的刻蚀中的加工问题的刻蚀方法。

附图说明

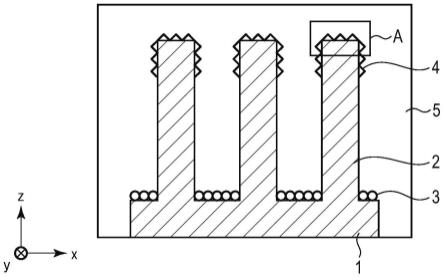

6.图1为表示实施方式的方法的一工序的示意图。

7.图2为放大了图1的a部的示意图。

8.图3为表示ph与si氧化物的zeta电位的关系的图。

9.图4为表示通过实施例的方法所形成的沟槽的截面的扫描型电子显微镜照片。

10.图5为表示通过实施例的方法所形成的沟槽的上端附近的截面的扫描型电子显微镜照片。

11.图6为表示通过比较例的方法所形成的沟槽的截面的扫描型电子显微镜照片。

12.图7为表示通过比较例的方法所形成的沟槽的上端附近的截面的扫描型电子显微镜照片。

具体实施方式

13.以下,一边参照附图一边详细地说明实施方式。此外,发挥相同或类似功能的构成要素在所有附图中带有相同的参照符号,重复的说明省略。

14.(第一实施方式)

15.根据第一实施方式,提供刻蚀方法。刻蚀方法是使刻蚀剂接触于形成包含贵金属

的催化剂层且由半导体所形成的表面,对由半导体所形成的表面进行刻蚀的刻蚀方法。刻蚀剂包含氧化剂、腐蚀剂和含n的高分子添加剂。

16.当刻蚀剂接触于形成包含贵金属的催化剂层且由半导体所形成的表面时,氧化剂使该表面中靠近贵金属的部分氧化、腐蚀剂将其氧化物溶解除去。因此,刻蚀剂通过催化剂层的作用,相对于该表面可以在垂直方向上对由半导体所形成的表面进行刻蚀。由此,可以在半导体所形成的表面上形成如沟槽那样的凹部。

17.在如沟槽那样的凹部的上端附近的壁面发生穴状的加工问题的原因推测如下:该位置处的半导体材料的氧化物通过刻蚀剂的腐蚀剂的作用、溶解在刻蚀剂中。该氧化物在刻蚀剂中具有zeta电位变正的倾向。另一方面,含n的高分子添加剂具有由氮原子产成的孤电子对。因此,含n的高分子添加剂具有在刻蚀剂中易于吸附在半导体材料的氧化物上、而zeta电位难以吸附在负的催化剂表面上的倾向。因此,含n的高分子添加剂可以选择性地吸附在凹部的上端附近、可以保护其免受刻蚀剂的刻蚀。结果,由于形成长宽比高的凹部,因此即便是将表面长时间浸渍于刻蚀剂中,也可抑制凹部的上端附近的加工问题。

18.以下,对实施方式的方法详细地进行说明。

19.半导体例如从硅(si);锗(ge);砷化镓(gaas)及氮化镓(gan)等iii族元素与v族元素的化合物所形成的半导体;以及碳化硅(sic)中选择。根据一例,半导体基板含硅。此外,这里使用的用语“族”是指短周期型周期表的“族”。

20.由半导体形成的表面例如可以是半导体基板的主面。半导体基板例如是半导体晶片。半导体晶片中可以掺杂杂质,也可以形成晶体管或二极管等半导体元件。另外,半导体晶片的主面相对于半导体的任一个结晶面可以是平行的。半导体晶片例如可以使用主面为(100)面的硅晶片、主面为(110)面的硅晶片。

21.当在半导体所形成的表面上形成具有沟槽等凹部的图案时,还可以在半导体所形成的表面上形成具有开口的掩模层。对从开口露出的表面实施刻蚀加工。掩模层例如可以由氮化硅化合物等无机材料形成。另外,掩模层例如通过包含以下工序的方法准备。首先,在半导体所形成的表面上形成掩模层。在掩模层上形成抗蚀剂层。抗蚀剂层例如可以由光刻抗蚀剂形成。将抗蚀剂层加工成所形成的图案形状、形成开口。图案形成例如通过光刻法进行。通过利用例如刻蚀等将掩模层加工成所希望的图案形状,在掩模层上设置开口。接着,将抗蚀剂层除去。

22.在半导体所形成的表面上形成包含贵金属的催化剂层。催化剂层的形成可以在半导体所形成的表面上形成掩模层之后进行。

23.催化剂层中,贵金属例如可作为贵金属粒子存在。贵金属例如是选自au、ag、pt、pd、ru及rh中的1种以上的金属。

24.催化剂层的厚度优选为0.01μm~0.3μm的范围内、更优选为0.05μm~0.2μm的范围内。催化剂层过厚时,由于刻蚀剂难以到达半导体,因此刻蚀难以进行。催化剂层过薄时,由于贵金属离子的总表面积与应该刻蚀的面积之比过小,因此刻蚀难以进行。

25.此外,催化剂层的厚度是在使用扫描型电子显微镜(sem)对平行于其厚度方向的截面进行观察所获得的图像中、从催化剂层的一个主面至相反侧主面的距离。

26.催化剂层还可以具有不连续部。

27.贵金属粒子的形状优选为球状。贵金属粒子的形状例如可以是棒状或板状等其他

形状。贵金属粒子作为与其接触的半导体表面的氧化反应的催化剂起作用。

28.贵金属粒子的粒径优选为0.001μm~1μm的范围内,更优选为0.01μm~0.5μm的范围内。

29.此外,这里,“粒径”是通过以下方法获得的值。首先,利用扫描电子显微镜对催化剂层的主面进行拍摄。倍率是10000倍~100000倍的范围内。接着,从图像中对各个贵金属粒子求得面积。接着,假设各贵金属粒子为球形,由之前的面积求得贵金属粒子的直径。将该直径作为贵金属粒子的“粒径”。

30.催化剂层可以是多孔质催化剂层。

31.催化剂层例如可以通过电镀、还原镀或置换镀形成。催化剂层可以使用包含贵金属粒子的分散液的涂布或者蒸镀及溅射等气相沉积法形成。这些手法中,由于置换镀可以使贵金属直接且一样地在半导体所形成的表面上析出,因此特别优选。以下,作为一例,对利用置换镀进行的多孔质催化剂层的形成进行记载。

32.利用置换镀进行的贵金属的析出中例如可以使用四氯金(iii)酸盐水溶液或硝酸银溶液。以下说明该工艺的一例。

33.置换镀液例如是四氯金(iii)酸四水合物的水溶液与氢氟酸的混合液。氢氟酸具有将半导体所形成的表面的自然氧化膜除去的作用。

34.当使半导体基板浸渍在置换镀液中时,除了将半导体基板表面的自然氧化膜除去,在半导体基板的表面上还析出贵金属,这里析出金。由此,获得多孔质催化剂层。

35.置换镀液中的四氯金(iii)酸四水合物的浓度优选为0.0001mol/l~0.01mol/l的范围内。另外,置换镀液中的氟化氢浓度优选为0.1mol/l~6.5mol/l的范围内。

36.此外,置换镀液还可以进一步包含硫系络合剂。或者,置换镀液还可以进一步包含甘氨酸及柠檬酸。

37.对刻蚀剂进行说明。刻蚀剂包含腐蚀剂、氧化剂和含n的高分子添加剂。

38.腐蚀剂可以使半导体材料的氧化物溶解。该氧化物例如为sio2。腐蚀剂例如是氢氟酸、氟化铵。腐蚀剂的种类可以是1种或者2种以上。考虑到刻蚀速度和含n的高分子添加剂的吸附容易性时,优选包含氢氟酸的腐蚀剂。

39.刻蚀剂中的氟化氢浓度优选为0.4mol/l~20mol/l的范围内、更优选为0.8mol/l~16mol/l的范围内、进一步优选为2mol/l~10mol/l的范围内。氟化氢浓度过低时,难以达成高的刻蚀速度。氟化氢浓度过高时,有加工方向(例如半导体基板的厚度方向)的刻蚀的控制性降低的可能性。

40.刻蚀剂中的氧化剂例如可以是选自过氧化氢、硝酸、agno3、kaucl4、haucl4、k2ptcl6、h2ptcl6、fe(no3)3、ni(no3)2、mg(no3)2、na2s2o8、k2s2o8、kmno4及k2cr2o7中的至少1种。由于不产生有害的副产物、也不会发生半导体元件的污染,因此作为氧化剂优选过氧化氢。

41.刻蚀剂中的过氧化氢等氧化剂的浓度优选为0.2mol/l~8mol/l的范围内、更优选为0.5mol/l~5mol/l的范围内、进一步优选为0.5mol/l~4mol/l的范围内。氧化剂的浓度过低时,难以达成高的刻蚀速度。氧化剂的浓度过高时,有发生过剩的侧面刻蚀的可能性。

42.含n的高分子添加剂只要是含氮原子的高分子,则无特别限定,例如可举出含n的表面活性剂。含n的表面活性剂期待是含n的非离子表面活性剂及/或含n的阳离子表面活性剂。

43.作为含n的阳离子表面活性剂的例子,可举出聚乙烯亚胺、乙烯二胺、二乙烯三胺、三乙烯四胺、四乙烯五胺、五乙烯六胺、聚氧乙烯烷基胺。

44.作为含n的非离子性表面活性剂的例子,可举出聚(氧乙烯)辛基苯基醚、乙烯二胺四(丙氧化物-嵌段-乙氧化物)四醇。

45.所使用的含n的高分子添加剂的种类可以是1种或者2种以上。优选的含n的高分子添加剂包含聚乙烯亚胺。

46.刻蚀液中的含n的高分子添加剂的含量例如可以为0.0001体积%~0.01体积%。通过使含量为0.0001体积%以上,可以期待对规定凹部的壁面的加工问题进行抑制的效果。另外,通过使含量为0.01体积%以下,可以避免刻蚀速度变得极慢。优选范围可以为0.005体积%~0.01体积%以下。

47.刻蚀剂作为溶解可以包含水。刻蚀剂还可以是水溶液。

48.刻蚀剂可以是ph例如为1~2的范围的水溶液。通过使ph为该范围,可以一边维持实用的刻蚀速度、一边促进含n的高分子添加剂吸附在半导体材料的氧化物上。

49.参照图1~图3说明实施方式的刻蚀方法之一例。

50.图1是表示在半导体基板1的沿着xy面的主面上对沟槽进行刻蚀加工的工序的示意图。半导体基板1例如为硅晶片。在半导体基板1的沿着xy面的主面上形成沟槽。沟槽沿着y轴方向延伸。例如,包含au粒子的催化剂层3形成于对半导体基板1的沿着xy面的主面上的沟槽进行规定的底面上。对沟槽进行规定的隔壁部2的上端附近的表面被包含含n的高分子添加剂的保护层4被覆。含n的高分子添加剂例如可以是聚乙烯亚胺。将半导体基板1的沿着xy面的主面及隔壁部2的全体浸渍在作为刻蚀剂的刻蚀液5中。

51.刻蚀例如是在半导体基板1的主面上形成具有所希望的图案的掩模层之后进行。随着刻蚀的进行,掩模层的一部分溶解在刻蚀剂5中,发生剥离。结果,隔壁部2的上端面的一部分变得直接与刻蚀剂5接触。因此,如图2所示例,隔壁部2的上端附近被部分地氧化,一部分形成sio2等si氧化物6。sio2等si氧化物6在刻蚀液中、zeta电位可为正。图3表示sio2粒子表面的zeta电位与ph的关系。图3的横轴为ph、纵轴为zeta电位(mv)。如图3所示,sio2粒子表面的zeta电位在ph为4以下时、为正值。此外,si表面的zeta电位在ph为4以下时,为负值。

52.另一方面,如聚乙烯亚胺那样的含n的高分子添加剂由于具有多个孤电子对,因此在刻蚀液5中,zeta电位易于吸附在为正的si氧化物6上。另一方面,如聚乙烯亚胺那样的含n的高分子添加剂在刻蚀液5中既无法吸附在zeta电位可为负的催化剂表面、也无法吸附在半导体表面上,因此不会阻碍加工。例如,au在ph1~2下的zeta电位为-20.4mv。

53.由上,包含含n的高分子添加剂的保护层4由于可以选择性吸附在存在于隔壁部2的上端附近的si氧化物6上,因此可以在保护隔壁部2的上端附近免受刻蚀液5刻蚀的同时、进行刻蚀。因此,即便是形成长宽比高的沟槽时,也可以抑制隔壁部2成为加工问题。该效果在不使聚乙烯亚胺为刻蚀剂、而是含有在催化剂层3中的情况下无法获得。例如,当将包含au粒子和聚乙烯亚胺的分散液涂布在半导体基板1的主面上进行干燥、形成催化剂层3时,即便是延长在刻蚀液中的浸渍时间,相对于半导体主面的垂直方向上的刻蚀加工也不会进行、无法获得长宽比高的沟槽。可垂直加工的沟槽的深度最大为约数十μm左右。

54.实施方式的方法可以在刻蚀工序之后包含从半导体所形成的表面(半导体表面)

中除去含n的高分子添加剂的工序。作为除去方法的例子,例如可举出使用碱水溶液或有机溶剂对半导体表面进行洗涤等的方法。另外,实施方式的方法还可以在刻蚀工序之后,根据需要包含将催化剂层从半导体表面中除去的工序。具有掩模层的残渣时,实施方式的方法可以包含将掩模层从半导体表面中除去的工序。实施方式的方法包含将催化剂层从半导体表面中除去的工序、或者将掩模层从半导体表面中除去的工序时,在这些工序中可以将含n的高分子添加剂除去。催化剂层的除去例如可以使用王水。另一方面,掩模层的除去例如可以使用热磷酸等。

55.实施方式的方法例如可以适用于在半导体基板上形成沟槽等凹部或贯通孔的图案形成方法。另外,根据实施方式的方法,通过在形成于半导体基板的凹部或贯通孔中利用镀覆形成导电层,或者利用化学气相沉积(cvd)形成介电薄膜,经过在半导体基板的上方形成配线层等的工序,可以制造半导体装置。

56.实施例

57.以下对实施例及比较例进行说明。

58.(实施例)

59.通过以下的方法,利用刻蚀加工在半导体基板上形成沟槽。进而,在刻蚀后确认在沟槽的壁面上是否发生了细孔状的损伤。

60.半导体基板使用硅晶片。首先,在半导体基板的第一主面上形成由氮化硅化合物形成的掩模层。掩模层以一定间隔设有开口。

61.制备包含四氯金(iii)酸四水合物的水溶液和氢氟酸的50ml的镀覆液。在室温下将形成有掩模层的半导体基板浸渍于镀覆液中60秒,在从掩模层的开口露出的第一主面上形成催化剂层。

62.将包含5mol/l的氟化氢、4mol/l的过氧化氢和0.0001体积%的聚乙烯亚胺的水溶液作为刻蚀液进行制备。在该刻蚀液中,在25℃下浸渍形成有掩模层和催化剂层的半导体基板50分钟,对其进行刻蚀。刻蚀液的ph为1以下。图4表示刻蚀后的半导体基板的扫描型电子显微镜照片。另外,图5表示对规定图4所示半导体基板的沟槽的隔壁部的上端附近进行了放大的扫描型电子显微镜照片。

63.如图4所示,在对半导体基板的沟槽进行规定的隔壁部的表面中未观察到加工问题。另外,如图5所示,即便是放大观察隔壁部的上端附近,隔壁部的表面中也未发现加工问题。

64.(比较例)

65.制备除了不含聚乙烯亚胺以外、与实施例相同组成和ph的刻蚀液。除了使用该刻蚀液以外,与实施例同样地进行刻蚀。图6表示刻蚀后的半导体基板的扫描型电子显微镜照片。另外,图7表示对图6所示半导体基板的沟槽进行规定的隔壁部的上端附近进行了放大的扫描型电子显微镜照片。

66.如图6所示,在对半导体基板的沟槽进行规定的隔壁部的表面中未确认加工问题。另外,如图7所示可以确认,放大观察隔壁部的上端附近时,隔壁部的上端附近全体会变成加工问题。

67.根据上述至少一个实施方式或实施例的方法,在使刻蚀剂接触于形成包含贵金属的催化剂层且由半导体所形成的表面、对由半导体所形成的表面进行刻蚀的方法中,由于

使用包含氧化剂和腐蚀剂和含n的高分子添加剂的刻蚀剂,因此可以提供能够减少加工问题的刻蚀方法。

68.将实施方式的发明备注于下面。

69.[1]根据实施方式,提供一种刻蚀方法,其为使刻蚀剂接触于形成包含贵金属的催化剂层且由半导体所形成的表面,对由所述半导体所形成的表面进行刻蚀的刻蚀方法,其中,所述刻蚀剂包含氧化剂、腐蚀剂和含n的高分子添加剂。

[0070]

[2]上述[1]所述的刻蚀方法,其中,所述含n的高分子添加剂为含n的表面活性剂。

[0071]

[3]上述[1]所述的刻蚀方法,其中,所述含n的高分子添加剂是含n的非离子表面活性剂及/或含n的阳离子表面活性剂。

[0072]

[4]上述[1]所述的刻蚀方法,其中,所述含n的高分子添加剂为选自聚乙烯亚胺、乙烯二胺、二乙烯三胺、三乙烯四胺、四乙烯五胺、五乙烯六胺、聚氧乙烯烷基胺、聚(氧乙烯)辛基苯基醚、及乙烯二胺四(丙氧化物-嵌段-乙氧化物)四醇中的至少1种。

[0073]

[5]上述[1]~[4]中任一项所述的刻蚀方法,其中,所述半导体含硅。

[0074]

[6]上述[1]~[5]中任一项所述的刻蚀方法,其中,所述贵金属含金。

[0075]

[7]上述[1]~[6]中任一项所述的刻蚀方法,其中,所述包含贵金属的催化剂层是多孔质的。

[0076]

[8]上述[1]~[7]中任一项所述的刻蚀方法,其中,所述包含贵金属的催化剂层通过置换镀形成。

[0077]

[9]上述[1]~[8]中任一项所述的刻蚀方法,其中,所述氧化剂为过氧化氢且所述腐蚀剂为氟化氢。

[0078]

根据实施方式,提供一种图案形成方法,其为使刻蚀剂接触于形成包含贵金属的催化剂层且由半导体所形成的表面,在所述半导体所形成的表面上形成凹部的图案形成方法,所述刻蚀剂包含氧化剂、腐蚀剂和含n的高分子添加剂。

[0079]

另外,根据实施方式,提供一种半导体装置的制造方法,其包含:使包含氧化剂、腐蚀剂和含n的高分子添加剂的刻蚀剂接触于形成有包含贵金属的催化剂层的半导体基板,在所述半导体基板上形成凹部;以及在所述半导体基板的上方形成布线层。

[0080]

说明了本发明的数个实施方式,但这些实施方式是作为例子进行提示,不是为了限定发明范围。这些新型的实施方式可在其他各种方式中实施,在不脱离发明主旨的范围内,可以进行各种省略、替换、变更。这些实施方式或其变形包含在发明范围或主旨中,同时包含在与权利要求范围所记载的发明及其均等范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1