一种连续聚合制备高均一性氨纶的方法与流程

[0001]

本发明是一种连续聚合制备高均一性氨纶的方法,属于聚氨酯弹性纤维材料制造的技术领域。

背景技术:

[0002]

氨纶是一种纺织特种纤维,已广泛应用于各类包覆纱、圆机、经编织物领域。其中对氨纶均一性要求较高的领域是高档圆机及经编织物,常规氨纶的均一性基本达不到使用要求。针对氨纶产品的均一性提升,国内外氨纶厂商及研究者对氨纶生产过程中的关键制备技术做了大量的研究工作,归纳起来主要有以下途径:

[0003]

1、通过提高氨纶生产过程中预聚物和原液的均匀性来制备高均一性氨纶,是目前是最常用的技术手段。专利cn105624822a通过减少溶剂杂质和原材料中的小分子杂质来控制聚合物分子量和分子分布,其氨纶丝卷的均一性有明显提高。专利cn101096782b通过改变现有本体聚合方式,在低温溶剂中进行溶液聚合,提高了预聚中间体和聚合原液的均匀度,制得均一、纯净的预聚物,制取的高品质聚氨酯弹性纤维具有成形良好、条干均匀度优异等优点,简化了生产控制。专利cn1250783c所制备的聚氨酯脲组分同时具有烷基脲烷和单烷基脲端基,单烷基脲端基与烷基脲烷端基的比率是至少大约1:1和至多大约5.4:1。

[0004]

2、通过采用更为优异或高效的聚合、纺丝等关键设备,也是目前提高氨纶均一性的技术手段之一。专利cn207898787u发明的动态混合器直接使聚合物原液中添加剂的加入变成了动态混合,极大提高了整个生产线的效率,产品的均一性得到了稳步提高。专利cn107956009a所发明的假捻单元运动部件无接触、无磨损、均一性优,克服了现有假捻器运行成本高、均一性差、噪音大、劳动强度高等缺陷。文献《关于氨纶纤维纺丝甬道的研究与运用》也报道了通过对纺丝甬道的理论研究及实验表明:优化纺丝甬道孔板开孔率、改善吹风均一性,可提升氨纶纤维品质的均一性。

[0005]

由于氨纶生产过程较为复杂,操控难度较大,所以氨纶均一性影响因素众多。上述研究大多数只对单一因素进行分析,对氨纶生产过程缺乏整体性研究,因此在产业化应用上效果仍存在不足。本发明设计立足于当前干法纺丝氨纶的连续聚合生产条件及生产工艺,对氨纶均一性进行系统性的研究并提出相应的解决措施。

技术实现要素:

[0006]

技术问题:本发明的目的是提供一种连续聚合制备高均一性氨纶的方法,以解决上述技术问题。

[0007]

技术方案:本发明的一种连续聚合制备高均一性氨纶的方法,包括:

[0008]

步骤1.预聚合:将聚四亚甲基醚二醇、二苯甲烷二异氰酸酯和阻聚剂连续不间断地加入到管式静态混合器中进行混合、反应和冷却,得到nco的质量百分比为1.0~4.0%的预聚物;

[0009]

步骤2.聚合:将上述预聚物和二甲基乙酰胺溶剂连续不间断地加入到动态混合器

a中进行均匀混合、分散,得到质量浓度为30~70%的预聚物溶液;将预聚物溶液和混合胺溶液连续不间断地加入到动态混合器b中进行扩链反应,胺端基与nco端基的比例为1.01~1.1:1,得到低粘度的聚氨酯脲溶液,以便于控制熟化过程中聚氨酯原液的粘度增长率和最终纺丝粘度;

[0010]

步骤3.熟化纺丝:向聚氨酯脲溶液中加入除凝胶剂,充分搅拌混合;熟化后借助干法纺丝系统,对聚氨酯原液进行喷吐、拉伸成丝,伴随着溶剂挥发、干燥得到高均一性氨纶。

[0011]

其中,

[0012]

所述的阻聚剂为乙酰氯、苯甲酰氯、草酰氯、盐酸或磷酸中的任意一种。

[0013]

所述的阻聚剂占预聚物质量的100~2000ppm;

[0014]

所述的混合胺溶液为扩链剂和永久性链终止剂的混合物;

[0015]

所述的扩链剂为乙二胺、1,3-丙二胺或1,4-丁二胺中的任意一种;

[0016]

所述的永久性链终止剂为3~20个碳原子数的一元胺;

[0017]

所述的永久性链终止剂为10~20个碳原子数的直链一元胺和/或4~20个碳原子数的环状一元胺。

[0018]

进一步的,所述的直链一元胺所含的碳原子数为14,15,16,17,18,19,20中的任意一种;

[0019]

进一步的,环状一元胺所含的碳原子数为6,8,10,12,14,16,18,20中的任意一种;

[0020]

更进一步的,所述的直链一元胺所含的碳原子数为16,17,18,19,20中的任意一种;

[0021]

所述的扩链剂和永久性链终止剂的胺端基摩尔比为20~30:1。

[0022]

所述的低粘度的聚氨酯脲溶液粘度为40℃下表观粘度500~1000poise;聚氨酯原液的粘度增长率为每小时60~100poise;最终纺丝粘度为40℃下表观粘度3000~4000poise。

[0023]

所述的除凝胶剂为脂肪族仲胺。

[0024]

所述的脂肪族仲胺为二丁胺、二己胺、二辛胺或二癸胺中的任意一种。

[0025]

所述的除凝胶剂占氨纶丝的50~3000ppm。

[0026]

在纺丝步骤中,选择性的添加抗氧化剂、抱合力助剂的功能助剂。

[0027]

有益效果:本发明采用连续聚合的方法来制备高均一性氨纶,具有以下几个优点:(1)本发明使用连续聚合的方式,所有的原辅料都是稳定添加,因此纺丝产品不存在批次差异性;(2)本发明工艺过程稳定,通过优化预聚反应,有效提高预聚物均一性;扩链反应阶段,通过直链双胺与永久性链终止剂的协同配合,氨纶的力学性能没有出现降低且耐温性能有明显提升,更重要的是,显著提升了聚合物的结构规整性和均一性。(3)本发明的纺丝原液在储存过程中基本不产生凝胶,原液不会出现层间差异,在低粘度、高流动性下熟化后仍能可保证纺丝产品的均一性;对比常规产品,高均一性氨纶的动态退绕应力变异系数cv值大幅度降低,而且应力波动r值更小。

具体实施方式

[0028]

下面用实例来详细描述本发明,但这些实例不得理解为任何意义上对本发明的限制。

[0029]

实施案例一:

[0030]

(1)按聚四亚甲基醚二醇476.7g/min、二苯甲烷二异氰酸酯110.9g/min和磷酸0.6g/min的流量,连续不间断地将三者加入到管式静态混合器中进行混合、反应和冷却,得到预聚物;

[0031]

(2)按预聚物587.7g/min和二甲基乙酰胺溶剂904.2g/min的流量,连续不间断地加入到动态混合器a中进行均匀混合、分散,得到预聚物溶液;按预聚物溶液1491.2g/min和混合胺溶液247.3g/min的流量,连续不间断地加入到动态混合器b中进行胺反应,混合胺中扩链剂为乙二胺,永久性链终止剂为环辛胺,乙二胺与环辛胺的胺端基摩尔比为22:1;控制过量胺的添加量得到40℃下表观粘度800poise的聚氨酯脲溶液;

[0032]

(3)按功能助剂72.8g/min的流量,加入到聚氨酯脲溶液中充分搅拌混合,功能助剂中除凝胶剂为二丁胺,其质量占比为0.17%;熟化30hr后,纺丝粘度达到3700poise后借助干法纺丝系统,对聚氨酯原液进行喷吐、拉伸成丝,伴随着溶剂挥发、干燥得到高均一性氨纶。

[0033]

实施案例二:

[0034]

(1)按聚四亚甲基醚二醇556.1g/min、二苯甲烷二异氰酸酯129.4g/min和乙酰氯1.4g/min的流量,连续不间断地将三者加入到管式静态混合器中进行混合、反应和冷却,得到预聚物;

[0035]

(2)按预聚物685.6g/min和二甲基乙酰胺溶剂1054.9g/min的流量,连续不间断地加入到动态混合器a中进行均匀混合、分散,得到预聚物溶液;按预聚物溶液1740.5g/min和混合胺溶液288.6g/min的流量,连续不间断地加入到动态混合器b中进行胺反应,混合胺中扩链剂为1,3-丙二胺,永久性链终止剂为十八胺,1,3-丙二胺与十八胺的胺端基摩尔比为30:1;控制过量胺的添加量得到40℃下表观粘度1000poise的聚氨酯脲溶液;

[0036]

(3)按功能助剂72.8g/min的流量,加入到聚氨酯脲溶液中充分搅拌混合,功能助剂中除凝胶剂为二辛胺,其质量占比为0.3%;熟化30hr后,纺丝粘度达到4000poise后借助干法纺丝系统,对聚氨酯纺丝液进行喷吐、拉伸成丝,伴随着溶剂挥发、干燥得到高均一性氨纶。

[0037]

实施案例三:

[0038]

(1)按聚四亚甲基醚二醇476.7g/min、二苯甲烷二异氰酸酯110.9g/min和磷酸0.6g/min的流量,连续不间断地将三者加入到管式静态混合器中进行混合、反应和冷却,得到预聚物;

[0039]

(2)按预聚物587.7g/min和二甲基乙酰胺溶剂904.2g/min的流量,连续不间断地加入到动态混合器a中进行均匀混合、分散,得到预聚物溶液;按预聚物溶液1491.2g/min和混合胺溶液247.3g/min的流量,连续不间断地加入到动态混合器b中进行胺反应,混合胺中扩链剂为乙二胺,永久性链终止剂为环辛胺,乙二胺与环辛胺的胺端基摩尔比为18:1;控制过量胺的添加量得到40℃下表观粘度700poise的聚氨酯脲溶液;

[0040]

(3)按功能助剂72.8g/min的流量,加入到聚氨酯脲溶液中充分搅拌混合,功能助剂中除凝胶剂为二丁胺,其质量占比为0.17%;熟化30hr后,纺丝粘度达到3300poise后借助干法纺丝系统,对聚氨酯原液进行喷吐、拉伸成丝,伴随着溶剂挥发、干燥得到高均一性氨纶。

[0041]

对比案例一:

[0042]

(1)按聚四亚甲基醚二醇476.7g/min、二苯甲烷二异氰酸酯110.9g/min的流量,连续不间断地将三者加入到管式静态混合器中进行混合、反应和冷却,得到预聚物;

[0043]

(2)按预聚物587.7g/min和二甲基乙酰胺溶剂904.2g/min的流量,连续不间断地加入到动态混合器a中进行均匀混合、分散,得到预聚物溶液;按预聚物溶液1491.2g/min和混合胺溶液247.3g/min的流量,连续不间断地加入到动态混合器b中进行胺反应,混合胺中扩链剂为乙二胺,永久性链终止剂为环辛胺,乙二胺与环辛胺的胺端基摩尔比为22:1;控制过量胺的添加量得到40℃下表观粘度800poise的聚氨酯脲溶液;

[0044]

(3)按功能助剂72.8g/min的流量,加入到聚氨酯脲溶液中充分搅拌混合,功能助剂中除凝胶剂为二丁胺,其质量占比为0.17%;熟化30hr后,纺丝粘度达到4000poise后借助干法纺丝系统,对聚氨酯原液进行喷吐、拉伸成丝,伴随着溶剂挥发、干燥得到高均一性氨纶。

[0045]

对比案例二:

[0046]

(1)按聚四亚甲基醚二醇556.1g/min、二苯甲烷二异氰酸酯129.4g/min和乙酰氯1.4g/min的流量,连续不间断地将三者加入到管式静态混合器中进行混合、反应和冷却,得到预聚物;

[0047]

(2)按预聚物685.6g/min和二甲基乙酰胺溶剂1054.9g/min的流量,连续不间断地加入到动态混合器a中进行均匀混合、分散,得到预聚物溶液;按预聚物溶液1740.5g/min和混合胺溶液288.6g/min的流量,连续不间断地加入到动态混合器b中进行胺反应,混合胺中扩链剂为1,3-丙二胺,永久性链终止剂为二乙胺,1,3-丙二胺与二乙胺的胺端基摩尔比为30:1;控制过量胺的添加量得到40℃下表观粘度1200poise的聚氨酯脲溶液;

[0048]

(3)按功能助剂72.8g/min的流量,加入到聚氨酯脲溶液中充分搅拌混合,功能助剂中除凝胶剂为二辛胺,其质量占比为0.3%;熟化30hr后,纺丝粘度达到4500poise后借助干法纺丝系统,对聚氨酯纺丝液进行喷吐、拉伸成丝,伴随着溶剂挥发、干燥得到高均一性氨纶。

[0049]

对比案例三:

[0050]

(1)按聚四亚甲基醚二醇556.1g/min、二苯甲烷二异氰酸酯129.4g/min和乙酰氯1.4g/min的流量,连续不间断地将三者加入到管式静态混合器中进行混合、反应和冷却,得到预聚物;

[0051]

(2)按预聚物685.6g/min和二甲基乙酰胺溶剂1054.9g/min的流量,连续不间断地加入到动态混合器a中进行均匀混合、分散,得到预聚物溶液;按预聚物溶液1740.5g/min和混合胺溶液288.6g/min的流量,连续不间断地加入到动态混合器b中进行胺反应,混合胺中扩链剂为1,3-丙二胺,永久性链终止剂为十八胺,1,3-丙二胺与十八胺的胺端基摩尔比为30:1;控制过量胺的添加量得到40℃下表观粘度1000poise的聚氨酯脲溶液;

[0052]

(3)按功能助剂72.8g/min的流量,加入到聚氨酯脲溶液中充分搅拌混合,功能助剂中不含除凝胶剂;熟化30hr后,纺丝粘度达到4000poise后借助干法纺丝系统,对聚氨酯纺丝液进行喷吐、拉伸成丝,伴随着溶剂挥发、干燥得到高均一性氨纶。

[0053]

对比案例四:

[0054]

(1)按聚四亚甲基醚二醇476.7g/min、二苯甲烷二异氰酸酯110.9g/min的流量,连

续不间断地将三者加入到管式静态混合器中进行混合、反应和冷却,得到预聚物;

[0055]

(2)按预聚物587.7g/min和二甲基乙酰胺溶剂904.2g/min的流量,连续不间断地加入到动态混合器a中进行均匀混合、分散,得到预聚物溶液;按预聚物溶液1491.2g/min和混合胺溶液247.3g/min的流量,连续不间断地加入到动态混合器b中进行胺反应,混合胺中扩链剂为乙二胺和1,2丙二胺的混合物,乙二胺与1,2丙二胺的摩尔比为95:5,链终止剂为二乙胺,扩链剂与链终止剂的胺端基摩尔比为15:1;控制过量胺的添加量得到40℃下表观粘度1400poise的聚氨酯脲溶液;

[0056]

(3)按功能助剂72.8g/min的流量,加入到聚氨酯脲溶液中充分搅拌混合,功能助剂中不含除凝胶剂;熟化30hr后,纺丝粘度达到5200poise后借助干法纺丝系统,对聚氨酯原液进行喷吐、拉伸成丝,伴随着溶剂挥发、干燥得到高均一性氨纶。

[0057]

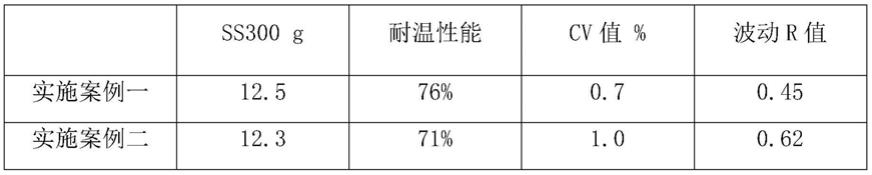

将上述实施案例、对比案例的产品和常规产品进行检测对比(40d为例):

[0058]

表1氨纶性能对比

[0059][0060][0061]

其中ss300为产品拉伸300%时的应力,耐高温性能为产品在2.5倍牵伸下130℃40min后产品的拉伸断裂强力保持率。

[0062]

结合表1数据,可以发现:采用本发明设计的方案制备高均一性氨纶产品可以保障后道使用过程所需的力学性能和耐高温性能,而且动态退绕应力变异系数cv值和波动r值要比常规产品下降很多,产品均一性有了显著地提升。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1