一种基于柔性化多轴动力头加工去毛刺机工作站的制作方法

[0001]

本实用新型涉及机械加工领域,具体涉及一种基于柔性化多轴动力头加工去毛刺机工作站。

背景技术:

[0002]

现有去毛刺技术一般企业普遍采用人工的方式,然而,对精密零部件加工部位较多的去毛刺,此种工件不但去除部位多,而且是对加工部位复杂、需去除毛刺部位多的加工零件,传统的方式采用锉刀、砂纸、磨头等作为辅件,进行人工打磨,这种方式不但而增加成本、同时效率的底下,此外,对复杂的交叉孔很难去除。

技术实现要素:

[0003]

针对现有技术存在的不足,本实用新型要解决的技术问题是提供一种基于柔性化多轴动力头加工去毛刺机工作站,既能而减少成本、同时提高效率,此外,并能对复杂的交叉孔进行高精度的毛刺去除。

[0004]

为了实现上述目的,本实用新型是通过如下的技术方案来实现:一种基于柔性化多轴动力头加工去毛刺机工作站,包括:

[0005]

一种基于柔性化多轴动力头加工去毛刺机工作站,其特征在于,包括:

[0006]

工作台,所述工作台上呈线性从右至左顺次设置有主机一工位、主机二工位和主机三工位,所述主机一工位、所述主机二工位和所述主机三工位对能对工件相应部位进行去毛刺操作;及

[0007]

机器人自动化系统,设置于所述工作台旁,所述机器人自动化系统包括机器人主体和夹爪,所述机器人主体的底端设置有安装板,所述夹爪有两个,两个所述夹爪对称的设置在所述安装板的两端。

[0008]

进一步地,所述主机一工位包括第一xy进给旋转工装台、双轴铰刀动力头机构、四轴毛刷动力头和底部圆周动力头;所述第一xy进给旋转工装台所述工作台上,所述双轴铰刀动力头机构通过支架水平的设置在所述工作台正上方,所述双轴铰刀动力头机构上设置有第一铰刀和第二铰刀;所述四轴毛刷动力头通过支架竖直的设置在所述工作台的正上方,所述四轴毛刷动力头的端部设置有能转动的转盘,所述转盘上间隔的设置有尼龙小轮刷、尼龙内孔毛刷和钢丝小轮刷;所述底部圆周动力头机构竖直的设置在所述工作台上,所述底部圆周动力头机构的端部设置有碗型毛刷。

[0009]

进一步地,所述主机二工位包括第二xy进给旋转工装台和双轴毛刷动力头;所述第二xy进给旋转工装台所述工作台上,所述双轴毛刷动力头机构上设置有内孔毛刷和端面毛刷。

[0010]

进一步地,所述主机二工位还包括第一工业吸头机构,所述第一工业吸头机构设置在所述工作台旁,并能上下升降,所述第一工业吸头机构上设置有第一气动喷嘴。

[0011]

进一步地,所述主机三工位包括第三xy进给旋转工装台、斜孔去毛刺机构和双轴

立式动力头机构;所述第三xy进给旋转工装台设置在所述工作台上,所述斜孔去毛刺机构通过支架倾斜的设置在所述工作台的上方,所述斜孔去毛刺机构的端部设置有铰刀;所述双轴立式动力头机构通过支架竖直的设置在所述工作台上,所述双轴立式动力头机构的端部设置有钢丝内孔刷和尼龙轮刷。

[0012]

进一步地,所述主机三工位还包括第二工业吸头机构,所述第二工业吸头机构设置在所述工作台旁,并能上下升降,所述第二工业吸头机构上设置有第二气动喷嘴。

[0013]

进一步地,还包括上料输送机构,所述上料输送机构设置上料输送机构于所述主机一工位一侧,用于将其上的工件向靠近所述主机一工位方向运输。

[0014]

进一步地,还包括下料输送机构,所述下料输送机构设置于所述主机三工位一侧,用于将其上的工件向远离所述主机三工位的方向运输。

[0015]

进一步地,还包括主机框架,所述主机框架包括罩体和安全网,所述所述罩体呈倒u形,且罩设在所述工作台的底部,所述安全网呈u形,所述安全网的两端连接在所述罩体的两侧,所述安全网前端间隔的开设有两个穿孔。

[0016]

本实用新型的有益效果:

[0017]

上述基于柔性化多轴动力头加工去毛刺机工作站,包括工作台和机器人自动化系统,工作台上呈线性从右至左顺次设置有主机一工位、主机二工位和主机三工位。机器人自动把工件抓取到工作台的主机一工位,主机二工位,主机三工位进行工件的中心孔、月牙槽、泄油槽、顶部端面、侧孔、端部轮边、侧断面、侧内孔、底部斜孔、底部缺口轮廓等部位去毛刺精密加工,后由机器人自动化系统投放到出料处。整个加工过程不需要人工操作,在提高工作效率的同时,大大的提高工件加工精度。

附图说明

[0018]

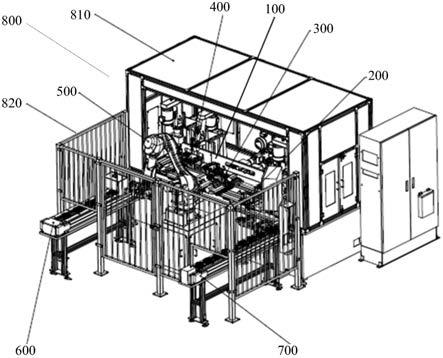

图1为本实用新型一种基于柔性化多轴动力头加工去毛刺机工作站的结构示意图;

[0019]

图2为本实用新型一种基于柔性化多轴动力头加工去毛刺机工作站中机器人自动化系统的结构示意图;

[0020]

图3为本实用新型一种基于柔性化多轴动力头加工去毛刺机工作站中主机一工位的结构示意图;

[0021]

图4为本实用新型一种基于柔性化多轴动力头加工去毛刺机工作站中主机二工位的结构示意图;

[0022]

图5为本实用新型一种基于柔性化多轴动力头加工去毛刺机工作站中主机三工位的结构示意图;

[0023]

图6为工件的侧视图;

[0024]

图7为图6中工件的a-a剖视图;

[0025]

附图标记:100-工作台、200-主机一工位、210-第一xy进给旋转工装台、220-双轴铰刀动力头机构、221-第一铰刀、222-第二铰刀、230-四轴毛刷动力头、231-转盘、232-尼龙小轮刷、233-尼龙内孔毛刷、234-钢丝小轮刷、240-底部圆周动力头、241-碗型毛刷、300-主机二工位、310-第二xy进给旋转工装台、320-双轴毛刷动力头、321-内孔毛刷、322-端面毛刷、330-第一工业吸头机构、331

--

第二气动喷嘴、400-主机三工位、410-第三xy进给旋转工

装台、420-双轴立式动力头机构、421-钢丝内孔刷、422-尼龙轮刷、430-斜孔去毛刺机构、431-第三铰刀、440-第二工业吸头机构、441-第二气动喷嘴、500-机器人自动化系统、510-安装板、520-夹爪、600-上料输送机构、700-下料输送机构、1-工件、11-2.0铰孔、12-6.0铰孔、13-中心孔、14-月牙槽、15-泄油槽、16-侧面孔、19-底部缺口。

具体实施方式

[0026]

下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

[0027]

如图1至图7所示,本实施例提供了一种基于柔性化多轴动力头加工去毛刺机工作站,包括工作台100和机器人自动化系统600,用于除去工件1上相应部位的毛刺。工作台100上呈线性从右至左顺次设置有主机一工位200、主机二工位300和主机三工位400。主机一工位200、主机二工位300和主机三工位400能对工件1进行去毛刺操作。机器人自动化系统600设置于所述工作台100旁。机器人自动化系统600包括机器人主体和夹爪520。机器人主体的底端设置有安装板510,夹爪520有两个,两个夹爪520对称的设置在安装板510的两端。

[0028]

机器人自动化系统600的具体操作动作为:机器人自动化系统600运行,先通过一个夹爪520抓取一个工件1,另外一个夹爪520处于空缺状态,呈空爪,随后机器人自动化系统600运行至主机一工位200处,此时空爪从主机一工位200上取走加工好的工件1,同时将夹爪520上的工件1放置于主机一工位200上;机器人自动化系统移栽工件1到到主机二工位300,空爪夹取主机二工位300上工件1后,另一夹爪520将工件1放置于主机二工位300上;机器人自动化系统移栽工件1到主机三工位400,空爪取件,另一夹爪520上工件1经机器人翻转后放置于主机三工位400上,

[0029]

请参见3和图5,在本实施例中,主机一工位200可对钻孔、中心孔13、上月牙槽14、泄油槽15、上端面、底部圆周等部位进行去毛刺操作。主机一工位200包括第一xy进给旋转工装台210、双轴铰刀动力头机构220、四轴毛刷动力头230和底部圆周动力头240。第一xy进给旋转工装台210工作台100上。双轴铰刀动力头机构220通过支架水平设置在工作台100正上方,双轴铰刀动力头机构220上设置有第一铰刀221和第二铰刀222,在具体的实施过程中,第一铰刀221和第二铰刀222的长度和直径可根据需要而定,如:第一铰刀221和第二铰刀222可选择常用的2.0铰刀和6.0铰刀可。四轴毛刷动力头230通过支架竖直的设置在工作台100的正上方。四轴毛刷动力头230的端部设置有能转动的转盘231。转盘231上间隔的设置有尼龙小轮刷232、尼龙内孔毛刷321233和钢丝小轮刷234。尼龙小轮刷232和尼龙内孔毛刷321233均可选择杜邦磨料尼龙丝,线径优选为0.3-1.5。钢丝小轮刷234可选择不锈钢钢丝,线径优选为0.12-0.6。底部圆周动力头240机构竖直的设置在工作台100上,底部圆周动力头240机构的端部设置有碗型毛刷241,碗型毛刷241可选择不锈钢钢丝,线径优选为0.12-0.6。

[0030]

主机一工位200的工作过程为:第一xy进给旋转工装台210进给到双轴铰刀动力头机构220上的第一铰刀221处静止,随后,双轴铰刀动力头带动铰刀向工件1上的铰孔进给并且去除内孔毛刺(刀具浮动);完成后,双轴铰刀动力头复位;第一xy进给旋转工装台210进给到第二铰刀222处静止,双轴铰刀动力头带动第二铰刀222向工件1上的铰孔进给去除内

孔毛刺(刀具浮动);完成后,双轴铰刀动力头复位。

[0031]

第一xy进给旋转工装台210进给到四轴毛刷动力头230上的尼龙内孔毛刷233的下方处静止,随后动力头下降对工件1中心孔13进行去毛刺,完成后四轴毛刷动力头230复位。第一xy进给旋转工装台210进给到四轴毛刷动力头230的尼龙小轮刷232的下方处静止,第一xy进给旋转工装台210下降对工件1月牙槽14进行去毛刺,完成后四轴毛刷动力头230复位。第一xy进给旋转工装台210进给到四轴毛刷动力头230的钢丝小轮刷234的主轴下方静止,四轴毛刷动力头230下降对工件1泄油槽15进行去毛刺,完成后四轴毛刷动力头230复位。第一xy进给旋转工装台210进给到底部圆周动力头240机构下方静止,底部圆周动力头240机构的下方下降旋转与第一xy进给旋转工装台210按照底部圆周形状相应进给配合对工件1进行去毛刺;完成后底部圆周动力头240机构复位,工装移动到上下料位待机器人上下料。

[0032]

请参见3和图6,主机二工位300主要对工件1的侧面、侧面内孔16、侧面螺纹孔17去除毛刺。主机二工位300包括第二xy进给旋转工装台310和双轴毛刷动力头320。第二xy进给旋转工装台310工作台100上。双轴毛刷动力头320一机构和双轴毛刷动力头320二机构通过机架设置在工作台100的正上方。双轴毛刷动力头320机构上设置有内孔毛刷321和端面毛刷322。作为优选的,主机二工位300还包括第一工业吸头机构330,第一工业吸头机构330设置在工作台100旁,并能上下升降,第一工业吸头机构330上设置有第一气动喷嘴331。

[0033]

主机二工位300的工作过程为:机器人自动化系统600先取走其工位上加工完成后的工件1,然后上料到主机二工位300处的第二xy进给旋转工装台310上,第二xy进给旋转工装台310自动压紧工件1,第二xy进给旋转工装台310进给到双轴毛刷动力头320处停止,双轴毛刷动力头320一上的端面毛刷322和内孔毛刷321旋转,第二xy进给旋转工装台310进给先对当前侧面的进行去毛刺,然后进给到内孔毛刷321轴处对当前侧面内孔16进行去毛刺;完成后,第二xy进给旋转工装台310旋转,依次对剩余侧面及侧面内孔16进行去毛刺;完成后,双轴毛刷动力头320停止旋转。

[0034]

随后,第二xy进给旋转工装台310移动到第一工业吸头机构330构处,第二xy进给旋转工装台310旋转进给,第一气动喷嘴331分别将内孔的毛刺吹出;完成后工装移动到上下料位待机器人自动化系统600上下料。

[0035]

请参见3和图7,主机三工位400上进行斜孔、月牙槽14、缺口19、螺纹孔去除毛刺操作。具体的,主机三工位400包括第三xy进给旋转工装台410、斜孔去毛刺机构430和双轴立式动力头机构420。第三xy进给旋转工装台410设置在工作台100上,斜孔去毛刺机构430通过支架倾斜的设置在工作台100的上方,斜孔去毛刺机构430的端部设置有第三铰刀431,在具体的实施过程中,第三铰刀431的长度和直径可根据需要而定,如:第三铰刀431可选择常用的2.0铰刀或其他直径的铰刀。双轴立式动力头机构420通过支架竖直的设置在工作台100上,双轴立式动力头机构420的端部设置有钢丝内孔刷421和尼龙轮刷422,优选的,主机三工位400还包括第二工业吸头机构440,第二工业吸头机构440设置在工作台100旁,并能上下升降,第二工业吸头机构440上设置有第二气动喷嘴441。

[0036]

主机三工位400工作过程为:机器人自动化系统600先取走加工位上完成后的工件1,然后上料到第三xy进给旋转工装台410上,第三xy进给旋转工装台410自动压紧工件1;第三xy进给旋转工装台410移动到斜孔去毛刺机构430下方处停止;斜孔去毛刺机构430下降

第三铰刀431对工件1斜孔进行去毛刺(刀具浮动);完成后斜孔去毛刺机构430复位;第三xy进给旋转工装台410移动到双轴立式动力头机构420上的尼龙轮刷422下方处停止,双轴立式动力头机构420旋转下降,第三xy进给旋转工装台410相对进给对底部月牙槽14进行去毛刺;完成后双轴立式动力头机构420复位,第三xy进给旋转工装台410移动到双轴立式动力头机构420上的钢丝内孔刷421的下方处停止,双轴立式动力头机构420上下降,第三xy进给旋转工装台410相对进给对工件1的底部缺口19进行去毛刺;完成后双轴立式动力头机构420复位;第三xy进给旋转工装台410移动到第二气动喷嘴441机构处停止第二工业吸头机构440下降,分别将底部两个螺纹内孔的毛刺吹出,完成后第三xy进给旋转工装台410移动到上下料位待机器人上下料。

[0037]

在本实施例中,本基于柔性化多轴动力头加工去毛刺机工作站还包括上料输送机构600和下料输送机构700,上料输送机构600设置在主机一工位200一侧,用于将其上的工件1向靠近主机一工位200方向运输。下料输送机构700设置于主机三工位400一侧,用于将其上的工件1向远离主机三工位400的方向运出。上料输送机构600或下料输送机构700可选择如输送带方式的输送机构。

[0038]

此外,本基于柔性化多轴动力头加工去毛刺机工作站还包括主机框架800,主机框架800包括罩体810和安全网820,罩体810呈倒u形,且罩设在工作台100的底部,安全网820呈u形,安全网820的两端连接在罩体810的两侧,安全网820前端间隔的开设有两个穿孔。上料输送机构600和下料输送机构700分别从两个穿孔中穿过。主机框架800用于包括工作台100和机器人自动化系统600,同时,也提高安全性。

[0039]

以工件1的去毛刺加工为例,如图6和7所示,其形状为圆台形,需要对其上的11-2.0铰孔、12-6.0铰孔、13-中心孔、14-月牙槽、15-泄油槽、16-侧面内孔、20-底部缺口、顶部端面、端部轮边、侧断面、底部斜孔等部位去毛刺,用上述基于柔性化多轴动力头加工去毛刺机工作站对其进行去毛刺加工的具体工作原理和使用方法如下:

[0040]

机器人自动化系统600的工作过程为:

[0041]

机器人自动化系统600的一个夹爪520从上料输送线上取件,另外一个夹爪520此时为空爪,随后,机器人自动化系统600运行至主机一工位200,此时空爪从主机一工位200上取走加工好的工件1同时将夹爪520上的工件1放置于主机一工位200上;工件1在主机一工位200上进行钻孔、中心孔13、上月牙槽14、泄油槽15、上端面、底部圆周去除毛刺等部位进行去毛刺操作,第一xy进给旋转工装台210进给到双轴铰刀动力头机构220上的第一铰刀221处静止,随后,双轴铰刀动力头带动铰刀向工件1上的2.0铰孔11进给并且去除内孔毛刺(刀具浮动);完成后,双轴铰刀动力头复位;第一xy进给旋转工装台210进给到第二铰刀222处静止,双轴铰刀动力头带动第二铰刀222向工件1上的另外的6.0铰孔12进给去除内孔毛刺(刀具浮动);完成后,双轴铰刀动力头复位。

[0042]

接着,机器人移栽工件1到到主机二工位300,空爪夹取主机二工位300上工件1后,另一夹爪520将工件1放置于主机二工位300上;在主机二工位300上进行侧面、侧面内孔16、侧面螺纹孔17去除毛刺操作,具体为:机器人自动化系统600先取走其工位上加工完成后的工件1,然后上料到主机二工位300处的第二xy进给旋转工装台310上,第二xy进给旋转工装台310自动压紧工件1,第二xy进给旋转工装台310进给到双轴毛刷动力头320处停止,双轴毛刷动力头320一上的端面毛刷322和内孔毛刷321旋转,第二xy进给旋转工装台310进给先

对当前侧面的进行去毛刺,然后进给到内孔毛刷321轴处对当前侧面内孔16进行去毛刺;完成后,第二xy进给旋转工装台310旋转,依次对剩余侧面及侧面内孔16进行去毛刺;完成后,双轴毛刷动力头320停止旋转。

[0043]

随后,机器人移栽工件1到主机三工位400,空爪取件,另一夹爪520上的工件1经机器人翻转后放置于主机三工位400上,在主机三工位400上进行斜孔、月牙槽14、缺口19、螺纹孔去除毛刺操作,具体操作为:机器人自动化系统600先取走加工位上完成后的工件1,然后上料到第三xy进给旋转工装台410上,第三xy进给旋转工装台410自动压紧工件1;第三xy进给旋转工装台410移动到斜孔去毛刺机构430下方处停止;斜孔去毛刺机构430下降第三铰刀431对工件1斜孔进行去毛刺(刀具浮动);完成后斜孔去毛刺机构430复位;第三xy进给旋转工装台410移动到双轴立式动力头机构420上的尼龙轮刷422下方处停止,双轴立式动力头机构420旋转下降,第三xy进给旋转工装台410相对进给对底部月牙槽14进行去毛刺;完成后双轴立式动力头机构420复位,第三xy进给旋转工装台410移动到双轴立式动力头机构420上的钢丝内孔刷421的下方处停止,双轴立式动力头机构420上下降,第三xy进给旋转工装台410相对进给对工件1的底部缺口19进行去毛刺;完成后双轴立式动力头机构420复位;第三xy进给旋转工装台410移动到第二气动喷嘴441机构处停止第二工业吸头机构440下降,分别将底部两个螺纹内孔的毛刺吹出,完成后第三xy进给旋转工装台410移动到上下料位待机器人上下料。

[0044]

当完成主机三工位400的加工后,机器人自动化系统600将工件1移栽到下料输送机构700上,下料输送机构将工件1运输到相应的工作部位即可。

[0045]

最后应说明的是:以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点,对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0046]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1