一种3D打印用高γ的制作方法

一种3d打印用高

γ

′

相镍基高温合金粉末及其制备工艺

技术领域

1.本发明涉及一种3d打印用高γ

′

相镍基高温合金粉末及其制备工艺,具体而言,涉及一种可用于激光选区熔化金属3d打印技术(selective laser melting,slm)的高γ

′

相镍基高温合金粉末及其制备工艺。

背景技术:

2.3d打印技术,也称增材制造技术,由于其能快速制造复杂结构、获得新的设计空间,成为制造业领域最受关注的颠覆性技术之一。其中,激光选区熔化金属3d打印技术(selective laser melting,slm)是目前用途最广的金属增材制造技术之一,其采用精密聚焦激光光斑快速熔化预置铺好的一层层金属粉末,几乎可以直接获得任意形状以及具有完全冶金结合的功能零件。slm制造技术可以制备高性能、高致密度、高精度的复杂精密零件,已被广泛应用于航空航天、医疗和汽车等领域不锈钢、钛合金、高温合金、铝合金零件的制备。

3.近年来,随着slm制造技术等金属3d打印技术的高速发展,镍基高温合金零件的快速制造取得了进展,可以实现镍基高温合金零件的直接制造。

4.如专利文本cn113201667a公开了一种镍基高温合金是由增材制造工艺制备,且所述镍基高温合金中的用于促进γ

′‑

ni3al第二相析出的合金元素的含量满足:使所述镍基高温合金中的γ

′‑

ni3al第二相的体积分数为45~60%,且镍基高温合金中ti元素的含量为0-4wt%;其中,所述镍基高温合金中的用于促进γ

′‑

ni3al第二相析出的合金元素包括al元素,优选的,还包括ti和/或ta元素。该专利将镍基高温合金中的γ

′‑

ni3al第二相含量作为平衡高温力学性能和增材制造成形性的关键参量,并提出将γ

′‑

ni3al相含量控制在45~60%范围内,以兼顾镍基高温合金力学性能和成形性能。

5.又如专利文本cn105296806b公开了一种镍基超合金粉末,其中所述超合金粉末具有允许在热处理条件下在所述超合金中确立60-70体积%的γ

′

沉淀含量的化学组成。其特征在于所述粉末具有10-100μm的粉末尺寸分布和球形形态并且合金元素c、b、hf、zr、si的含量(重量%)之比如下:c/b=10-32;c/hf》2;c/zr》8;c/si》1。一个优选的实施方案由以下化学组分(重量%)组成:7.7-8.3cr;5.0-5.25co;2.0-2.1mo;7.8-8.3w;5.8-6.1ta;4.7-5.1al;1.1-1.4ti;0.08-0.16c;0.005-0.008b;0-0.04hf;0-0.01zr;0-0.08si;剩余部分为ni和不可避免的杂质。

6.但是,相比于传统粉末冶金,3d打印技术对合金粉末的要求更高,需要粉末满足成分均匀、粒度分布窄、氧含量低、球形度高以及流动性良好等要求,目前针对3d打印技术用镍基高温合金粉末制备技术开展的研究较少,存在细粒径粉末制备困难、粉末收得率低、氧及其他杂质含量高等主要问题。

技术实现要素:

7.本发明的主要目的在于提供一种3d打印用高γ

′

相镍基高温合金粉末及其制备工

艺,以解决现有技术中的问题。

8.为了实现上述目的,根据本发明的一个方面,提供了一种3d打印用高γ

′

相镍基高温合金粉末,其特征在于,按重量百分比,其化学成分包括:cr:8.0~13.0%,co:8.0~10.0%,w:8.5~10.0%,mo:0.4~0.6%,ta:2.5~4.0%,al:2.5~6.0%,ti:0.5~1.0%,c:0.05-0.10%,b:≤0.02%,zr:≤0.02%,mn:≤0.01%,si:≤0.05%,p:≤0.01%,s:≤0.002%,o:≤0.15%,余量为ni及其他杂质元素。

9.优选地,按重量百分比,其化学成分包括:cr:8.0~10.0%,co:8.5~9.5%,w:9~10.0%,mo:0.4~0.6%,ta:3.0~4.0%,al:4.0~6.0%,ti:0.5~1.0%,c:0.05-0.10%,b:≤0.02%,zr:≤0.02%,mn:≤0.01%,si:≤0.05%,p:≤0.01%,s:≤0.002%,o:≤0.15%,余量为ni及其他杂质元素。

10.优选地,按重量百分比,其化学成分包括:cr:9.78%,co:8.72%,w:9.35%,mo:0.58%,ta:3.56%,al:4.22%,ti:0.65%,c:0.09%,b:0.015%,zr:0.008%,mn:0.002%,si:≤0.04%,p:≤0.01%,s:0.0004%,o:0.0087%,余量为ni及其他杂质元素。

11.优选地,所述高温合金粉末的粒径为3-100μm。

12.优选地,所述高温合金粉末的粒径为15-53μm。

13.优选地,所述高温合金粉末的球形度≥90%,霍尔流速≤25s/50g。

14.为了实现上述目的,根据本发明的一个方面,提供了一种上述的3d打印用高γ

′

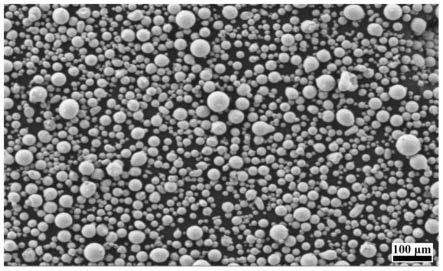

相镍基高温合金粉末的制备方法,其特征在于,使用雾化方法制备所述高温合金粉末。

15.优选地,所述雾化方法为真空感应熔炼雾化法。

16.优选地,包括坯料熔化步骤和雾化制粉步骤,

17.在所述坯料熔化步骤中,得到熔融的金属液;

18.在所述雾化制粉步骤中,将所述金属液雾化并制得所述高温合金粉末。

19.优选地,所述坯料熔化步骤包括真空度控制步骤、加热步骤和熔炼步骤,

20.在所述真空度控制步骤中,控制熔炼室的真空度并使用惰性气体置换所述熔炼室中剩余的空气;

21.在所述加热步骤中,将坯料加热至预定温度并保温;

22.在所述熔炼步骤中,得到成分均匀的所述金属液。

23.优选地,在所述真空度控制步骤中,所述熔炼室的真空度为10pa以下,所述惰性气体为纯度为99.999%的氩气。

24.优选地,在所述加热步骤中,所述预定温度为1520~1580℃,升温速率为40~60℃/min,保温时间为5~15min。

25.优选地,在所述熔炼步骤中,使用电磁搅拌使得所述金属液的成分均匀。

26.优选地,在所述雾化制粉步骤中,将所述金属液从喷嘴中喷出,使得所述金属液受到高压气体冲击以形成所述高温合金粉末。

27.优选地,所述喷嘴为锥形喷嘴,所述喷嘴的出口直径为3-5mm。

28.优选地,所述高压气体为惰性气体,所述高压气体的压力为3-4mpa。

29.优选地,在所述坯料熔化步骤之前,还包括合金坯料制备步骤,

30.在所述合金坯料制备步骤中,熔炼得到高温合金坯料;

31.在所述坯料熔化步骤中,将所述高温合金坯料熔融得到所述金属液。

32.优选地,在所述雾化制粉步骤之后,还包括粉末筛分步骤,在所述粉末筛分步骤中,筛分得到在目标粒径范围内的所述高温合金粉末,所述粉末筛分步骤包括粗粉筛分步骤和超细粉筛分步骤,

33.在所述粗粉筛分步骤中,将粒径大于所述目标粒径范围的粉末去除;

34.在所述超细粉筛分步骤中,将粒径小于所述目标粒径范围的粉末去除。

35.优选地,所述目标粒径范围为3-100μm。

36.优选地,所述目标粒径范围为15-53μm。

37.应用本发明的技术方案,至少取得了如下有益效果:

38.1、本发明设计开发了全新的高γ

′

相高温合金,在满足力学性能要求的同时,解决了打印时开裂问题;

39.2、本发明通过优化真空感应熔炼雾化制粉技术参数,保证制备的高γ

′

相合金粉末具有成分均匀、含氧量低、杂质含量低、球形度高、流动性好、粒度分布均匀等性能特点,能够很好地适用于激光选区熔化技术;

40.3、本发明通过筛分步骤合理选取了粉末的粒径大小,有利于产品的孔隙大小的控制,同时提高了铺粉的效果;

41.4、本发明通过高纯冶炼雾化技术,使成品的粉末氧含量达到100ppm以下,目标粉末收得率达到40%以上。

附图说明

42.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

43.图1为本发明的高γ

′

相高温合金粉末粒度分布曲线图;

44.图2为本发明的高γ

′

相高温合金粉末形貌照片。

具体实施方式

45.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

46.以下结合具体实施例对本发明作进一步详细描述,这些实施例不能理解为限制本发明所要求保护的范围。

47.实施例1

48.一种3d打印用高γ

′

相镍基高温合金粉末,其特征在于,按重量百分比,其化学成分包括:cr:8.0~13.0%,co:8.0~10.0%,w:8.5~10.0%,mo:0.4~0.6%,ta:2.5~4.0%,al:2.5~6.0%,ti:0.5~1.0%,c:0.05-0.10%,b:≤0.02%,zr:≤0.02%,mn:≤0.01%,si:≤0.05%,p:≤0.01%,s:≤0.002%,o:≤0.15%,余量为ni及其他杂质元素。

49.优选地,按重量百分比,其化学成分包括:cr:8.0~10.0%,co:8.5~9.5%,w:9~10.0%,mo:0.4~0.6%,ta:3.0~4.0%,al:4.0~6.0%,ti:0.5~1.0%,c:0.05-0.10%,b:≤0.02%,zr:≤0.02%,mn:≤0.01%,si:≤0.05%,p:≤0.01%,s:≤0.002%,o:≤0.15%,余量为ni及其他杂质元素。

50.更优选地,按重量百分比,其化学成分包括:cr:9.78%,co:8.72%,w:9.35%,mo:

0.58%,ta:3.56%,al:4.22%,ti:0.65%,c:0.09%,b:0.015%,zr:0.008%,mn:0.002%,si:≤0.04%,p:≤0.01%,s:0.0004%,o:0.0087%,余量为ni及其他杂质元素。

51.优选地,所述高温合金粉末的粒径为3-100μm。更优选地,所述高温合金粉末的粒径为15-53μm,如附图1、2所示。所述高温合金粉末的球形度≥90%,霍尔流速≤25s/50g。

52.实施例2

53.本实施例提供了一种实施例1的3d打印用高γ

′

相镍基高温合金粉末的制备方法,使用真空感应熔炼雾化方法制备所述高温合金粉末。具体的,该制备方法包括合金坯料制备步骤、坯料熔化步骤、雾化制粉步骤和粉末筛分步骤。

54.s1、合金坯料制备步骤

55.在所述合金坯料制备步骤中,熔炼得到高温合金坯料。

56.具体地,根据设计的实施例1中的高γ

′

相合金成分进行配料,将原料放入真空感应炉中进行熔炼,随后在真空条件下浇铸得到合金棒料,经切头去尾和表面扒皮处理得到直径范围在50~100mm,长度小于1000mm的圆柱形合金棒料。更具体地,经切头去尾和表面扒皮处理得到直径为70mm,长度为650mm的圆柱形合金棒料。

57.s2、坯料熔化步骤

58.在所述坯料熔化步骤中,熔化高温合金坯料得到熔融的金属液。所述坯料熔化步骤包括真空度控制步骤、加热步骤和熔炼步骤。

59.s2-1、真空度控制步骤

60.在所述真空度控制步骤中。控制熔炼室的真空度并使用惰性气体置换所述熔炼室中剩余的空气。优选地,在所述真空度控制步骤中,所述熔炼室的真空度为10pa以下,所述惰性气体为纯度为99.999%的氩气。

61.具体地,将合金坯料制备步骤得到的合金棒料放入真空雾化感应熔炼室的氧化铝坩锅内,然后将熔炼室抽真空,真空度控制在10pa以下,随后采用高纯度的氩气进行置换操作,置换处理采用的氩气纯度为99.999%,置换操作次数为1~2次。更具体地,置换操作次数为2次。

62.s2-2、加热步骤

63.在所述加热步骤中,将坯料加热至预定温度并保温。优选地,在所述加热步骤中,所述预定温度为1520~1580℃,升温速率为40~60℃/min,保温时间为5~15min。

64.具体地,对坩埚进行加热,以合适的升温速率将合金加热至其熔点以上一定温度,并保温一定时间,升温温度控制在40~60℃/min,熔炼温度控制在1520~1580℃,保温时间为5~15min。更具体地,以50℃/min的升温速率将合金加热至1550℃,并保温15min。

65.s2-3、熔炼步骤

66.在所述熔炼步骤中,得到成分均匀的所述金属液。优选地,在所述熔炼步骤中,使用电磁搅拌使得所述金属液的成分均匀。

67.具体地,在熔炼过程中,要适当倾转熔炼坩埚,并进行电磁搅拌,保证金属液成分均匀。

68.s3、雾化制粉步骤

69.在所述雾化制粉步骤中,将所述金属液雾化并制得所述高温合金粉末。优选地,将所述金属液从喷嘴中喷出,使得所述金属液受到高压气体冲击以形成所述高温合金粉末。

70.具体地,在金属液达到出液温度后,倾斜熔炼坩埚,进行浇炉,金属液进入中间包后通过导流管流经喷盘进行雾化制粉,金属液经高压氩气破碎后,飞行、冷凝形成金属粉末。中间漏包内温度控制在1320~1380℃。所述喷嘴为锥形喷嘴,所述喷嘴的出口直径为3-5mm。所述高压氩气的压力为3-4mpa。更具体地,中间漏包内温度控制在1350℃,喷嘴尺寸为4.0mm,用压力为3.5mpa的氩气冲击金属液。

71.s4、粉末筛分步骤

72.在所述粉末筛分步骤中,筛分得到在目标粒径范围内的所述高温合金粉末。优选地,所述目标粒径范围为3-100μm。更优选地,所述目标粒径范围为15-53μm。

73.具体地,待粉末冷却后,在惰性气氛保护下采用振动筛分机、气体筛分机等设备对粉末进行筛分。

74.所述粉末筛分步骤包括粗粉筛分步骤和超细粉筛分步骤,在所述粗粉筛分步骤中,将粒径大于所述目标粒径范围的粉末去除;在所述超细粉筛分步骤中,将粒径小于所述目标粒径范围的粉末去除。

75.s4-1、粗粉筛分步骤

76.在所述粗粉筛分步骤中,使用振动筛分机进行筛分。

77.具体地,振动筛分的筛网目数为270目,留下≤53μm细粉。

78.s4-2、超细粉筛分步骤

79.在所述超细粉筛分步骤中,使用气体筛分机进行筛分。

80.具体地,对粒径≤53μm的细粉进行气流分级,分选出<15μm以下的颗粒,得到粒径在15-53μm的成品粉末,最后进行真空封装。

81.通过上述工艺制得的3d打印用高γ

′

相高温合金粉末化学成分均匀,满足设计要求,球形度为93.2%,粒度分布均匀,含氧量为0.0087wt%,流动性为15.5s/50g,空心粉率为0.31%,松装密度为4.57g/cm3,目标粉末收得率达到43%,满足激光选区3d打印技术的要求。

82.实施例3

83.一种3d打印用高γ

′

相镍基高温合金粉末,其特征在于,按重量百分比,其化学成分包括:cr:12.3%,co:9.50%,w:8.74%,mo:0.42%,ta:2.91%,al:2.98%,ti:0.53%,c:0.06%,b:0.013%,zr:0.008%,mn:0.002%,si:≤0.04%,p:≤0.01%,s:0.0004%,o:0.0087%,余量为ni及其他杂质元素。

84.优选地,所述高温合金粉末的粒径为3-100μm。更优选地,所述高温合金粉末的粒径为15-53μm,如附图1、2所示。所述高温合金粉末的球形度≥90%,霍尔流速≤25s/50g。

85.该高温合金粉末同样采用实施例2中的制备工艺制备,仍能满足激光选区3d打印技术的各项指标要求。

86.实施例4

87.一种3d打印用高γ

′

相镍基高温合金粉末,其特征在于,按重量百分比,其化学成分包括:cr:8.0%,co:8.0%,w:8.5%,mo:0.4%,ta:2.5%,al:2.5%,ti:0.5%,c:0.05%,b:0.013%,zr:0.008%,mn:0.002%,si:≤0.04%,p:≤0.01%,s:0.0004%,o:0.009%,余量为ni及其他杂质元素。

88.优选地,所述高温合金粉末的粒径为3-100μm。更优选地,所述高温合金粉末的粒

径为15-53μm,如附图1、2所示。所述高温合金粉末的球形度≥90%,霍尔流速≤25s/50g。

89.该高温合金粉末同样采用实施例2中的制备工艺制备,仍能满足激光选区3d打印技术的各项指标要求。

90.实施例5

91.一种3d打印用高γ

′

相镍基高温合金粉末,其特征在于,按重量百分比,其化学成分包括:cr:13%,co:10%,w:10%,mo:0.6%,ta:4%,al:6%,ti:1%,c:0.1%,b:0.02%,zr:0.02%,mn:0.01%,si:≤0.05%,p:≤0.01%,s:0.002%,o:0.015%,余量为ni及其他杂质元素。

92.优选地,所述高温合金粉末的粒径为3-100μm。更优选地,所述高温合金粉末的粒径为15-53μm,如附图1、2所示。所述高温合金粉末的球形度≥90%,霍尔流速≤25s/50g。

93.该高温合金粉末同样采用实施例2中的制备工艺制备,仍能满足激光选区3d打印技术的各项指标要求。

94.实施例6

95.一种3d打印用高γ

′

相镍基高温合金粉末,其特征在于,按重量百分比,其化学成分包括:cr:8.0%,co:8.5%,w:9%,mo:0.4%,ta:3%,al:4%,ti:0.5%,c:0.05%,b:0.013%,zr:0.008%,mn:0.002%,si:≤0.04%,p:≤0.01%,s:0.0005%,o:0.009%,余量为ni及其他杂质元素。

96.优选地,所述高温合金粉末的粒径为3-100μm。更优选地,所述高温合金粉末的粒径为15-53μm,如附图1、2所示。所述高温合金粉末的球形度≥90%,霍尔流速≤25s/50g。

97.该高温合金粉末同样采用实施例2中的制备工艺制备,仍能满足激光选区3d打印技术的各项指标要求。

98.实施例7

99.一种3d打印用高γ

′

相镍基高温合金粉末,其特征在于,按重量百分比,其化学成分包括:cr:10%,co:9.5%,w:10%,mo:0.6%,ta:4%,al:6%,ti:1%,c:0.1%,b:0.02%,zr:0.02%,mn:0.01%,si:≤0.05%,p:≤0.01%,s:0.002%,o:0.015%,余量为ni及其他杂质元素。

100.优选地,所述高温合金粉末的粒径为3-100μm。更优选地,所述高温合金粉末的粒径为15-53μm,如附图1、2所示。所述高温合金粉末的球形度≥90%,霍尔流速≤25s/50g。

101.该高温合金粉末同样采用实施例2中的制备工艺制备,仍能满足激光选区3d打印技术的各项指标要求。

102.从以上的描述中,可以看出,本发明上述的实施例至少实现了如下技术效果:

103.1、本发明设计开发了全新的高γ

′

相高温合金,在满足力学性能要求的同时,解决了打印时开裂问题;

104.2、本发明通过优化真空感应熔炼雾化制粉技术参数,保证制备的高γ

′

相合金粉末具有成分均匀、含氧量低、杂质含量低、球形度高、流动性好、粒度分布均匀等性能特点,能够很好地适用于激光选区熔化技术;

105.3、本发明通过筛分步骤合理选取了粉末的粒径大小,有利于产品的孔隙大小的控制,同时提高了铺粉的效果;

106.4、本发明通过高纯冶炼雾化技术,使成品的粉末氧含量达到100ppm以下,目标粉

末收得率达到40%以上。

107.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1