一种白车身框架的制作方法

1.本实用新型涉及一种白车身框架,特别是涉及一种白车身框架。

背景技术:

2.车身框架是整车承受载荷、抵御碰撞冲击的主体,它的强弱由框架梁环路及其连接接头决定。由于整车的市场定位、功能配置、工程布置和制造策略差异,车身框架有所不同。常见的mpv车身框架有两种形式:

3.1、如图1

‑

4中所示,半承载式车身框架,正面主要通过前大梁55、中大梁56、后大梁57进行传力,小部分力通过前围加强板47、前撑板48将力分散到侧围;侧面通过侧围框架52与横梁形成的环形框架传力。该框架结构存在以下问题:

①

主要依靠前/中/后大梁承受载荷,随着车辆尺寸增加碰撞能量变大,要求大梁z向截面正比增加,影响车身内空和离地间隙。

②

前撑板48与门槛以及a柱的三通接头弱,不利于碰撞力分散,乘客小腿伤害值大。

③

中通道的传力路径少,导致正碰整体侵入量大,白车身弯曲刚度、模态不足;部分车型无中通道结构,副仪表板等接口安装成本高。

④

门槛内板本体15与车架、地板存在上下搭接,不利于焊接推进及精度提升。

4.2、如图5

‑

8中所示,承载式车身框架,正面主要通过前大梁55

‑

门槛

‑

后大梁57进行传力,一部分力通过前地板下纵梁51进行传递;侧面通过侧围框架52与横梁形成的环形框架传力。该框架结构存在以下问题:

①

前地板与后地板存在地板台阶49,无法满足mpv车型中排座椅前后长距离滑动功能。

②

中排乘客放脚处中通道结构高度大,中排中间乘客乘坐舒适性差。

③

后大梁与后端板腔体错位,不利于发挥车身框架环路结构整体性能。

④

中央通道板22下部无加强板,b柱处车身框架未形成闭环,不利于发挥最大侧碰性能。(图2.2)

⑤

后端板总成与侧围搭接结构复杂,焊接工艺差,需要采用总拼分层焊,工位多,成本高。

⑥

侧围框架52与后端板总成搭接结构导向角度小,不利于焊接推进,总成精度要求高。

技术实现要素:

5.本实用新型是为了解决现有技术中的不足而完成的,本实用新型的目的是提供一种白车身框架,形成多传力路径框架结构,有效分散碰撞力,提升车辆安全性能,使车高降低,改善整车风阻。

6.本实用新型的一种白车身框架,包括位于顶部的顶盖框架、位于底部的下车体总成、位于前部的前车体框架、位于后部的尾部框架以及位于中部的左右对称设置的侧围框架,所述下车体总成包括前地板总成、后地板总成和下车体框架,所述前地板总成的后侧与所述后地板总成的前侧固定连接,所述前地板总成的上表面与所述后地板总成的上表面平齐,所述前地板总成的中后部设有下凹的备胎舱,所述下车体框架包括纵向排列设置的纵梁组和横向排列设置的横梁组,所述纵梁组包括左大梁、右大梁、左上纵梁、右上纵梁,所述左大梁与所述右大梁左右对称固定于所述前地板总成和所述后地板总成的下表面,所述左上纵梁和所述右上纵梁左右对称固定于所述前地板总成的上表面,所述左上纵梁与所述左

大梁的前部位置上下相对应设置,所述右上纵梁与所述右大梁的前部位置上下相对应设置,所述横梁组包括固定于所述前地板总成下表面上的第一横梁、第二横梁和横梁外延伸组件,以及固定于所述前地板总成的上表面上的备胎舱上横梁、左座椅前横梁、右座椅前横梁、左座椅后横梁和右座椅后横梁,所述第一横梁和所述第二横梁从前至后依次固定连接于所述左大梁和所述右大梁之间,所述左大梁的外侧和所述右大梁的外侧分别通过所述横梁外延伸组件与所述侧围框架下部的门槛内板本体固定连接,所述备胎舱上横梁固定连接于所述左上纵梁与所述右上纵梁之间并且位于所述备胎舱的上方,所述左座椅前横梁和所述左座椅后横梁分别固定连接于所述左上纵梁与同侧的所述门槛内板本体之间,所述右座椅前横梁和所述右座椅后横梁分别固定连接于所述右上纵梁与同侧的所述门槛内板本体之间。

7.本实用新型的一种白车身框架还可以是:

8.所述前地板总成后部的左右两侧对称设置有向上凸起的局部地板凸起,所述左上纵梁的后端和所述右上纵梁的后端分别与位置对应的所述局部地板凸起的顶面搭接固定,左右两侧的所述局部地板凸起分别与左大梁和右大梁的位置上下相对应。

9.所述横梁外延伸组件包括的第一外延伸件和第二外延伸件,所述左大梁的外侧和所述右大梁的外侧分别通过所述第一外延伸件和第二外延伸件与左右两侧的所述门槛内板本体固定连接,所述第二外延伸件的内端与所述左大梁中部的外侧或所述右大梁中部的外侧固定连接,所述第二外延伸件的外端设有向下延伸的延伸件翻边,延伸件翻边的外壁与同侧的所述门槛内板本体的内壁固定连接。

10.所述左大梁与所述第一横梁之间设有左横梁连接板,所述右大梁与所述第一横梁之间设有右横梁连接板,所述左横梁连接板的前端的外侧与所述左大梁的内侧固定连接,所述左横梁连接板的后端的外侧与所述第一横梁左部的前侧固定连接,所述右横梁连接板的前端的外侧与所述右大梁的内侧固定连接,所述右横梁连接板的后端的外侧与所述第一横梁右部的前侧固定连接。

11.所述前地板总成包括前地板本体和设置在所述前地板本体中央的中央通道板以及设置在所述中央通道板下方的中通道封板,所述前地板本体的前侧与所述前车体框架的前围板的后侧固定连接,所述中央通道板的左右两侧分别与所述前地板本体的上表面固定连接,所述中央通道板的前端与所述前围板后侧的上表面固定连接,所述中央通道板的后端与所述备胎舱上横梁的顶面固定连接,所述中通道封板的前端与所述前围板后侧的下表面固定连接,所述中通道封板的后端与所述前地板本体前侧的下表面固定连接。

12.所述门槛内板本体的前端固定设有门槛内板前板,所述门槛内板前板向前延伸至所述侧围框架的前侧板的下端与a柱下加强板下端之间,所述前侧板下端的外壁与所述门槛内板前板前部的内壁固定连接,所述门槛内板前板前部的外壁的上下两侧分别与a柱下加强板的下端固定连接,所述门槛内板前板的前部与所述a柱下加强板之间围设有第一腔体,所述侧围框架的门槛外板本体的前端固定设有门槛外板加强板,所述门槛外板加强板向前延伸并穿设于所述第一腔体中,所述门槛外板加强板的外壁与所述a柱下加强板的内壁固定连接。

13.所述左大梁前部的外侧和所述右大梁前部的外侧分别设有一组前撑板组件,所述前撑板组件固定于与所述左大梁或者所述右大梁与同侧的门槛内板本体前端之间,所述前

撑板组件的前部向前向上延伸至所述前车体框架的前围板的后部,所述前撑板组件前部的顶面与所述前围板后部的底面固定连接,并且所述前撑板组件的前部与所述前围板的后部之间围设有第二腔体。

14.所述侧围框架的d柱下角板与所述后地板总成的后大梁上盖板之间设有后端横梁连接板,所述后端横梁连接板的下侧与所述后大梁上盖板的上表面固定连接,所述后端横梁连接板的上侧与所述d柱下角板的前表面可拆卸固定连接,所述d柱下角板、所述后大梁上盖板和所述后端横梁连接板三者之间围设有第三腔体。

15.所述尾部框架包括后端内板和后端外板,所述后端外板内侧面与所述后端外板的外侧面固定连接,所述后端内板的左右两侧分别固定设有一块后端连接板,所述后端连接板的外侧面分别与所述后端外板左右两端的内侧面固定连接,所述后端外板、所述后端内板和两块所述后端连接板之间围设有封闭的后端横梁腔体。

16.所述侧围框架的后轮罩内板后部的顶面上设有后减震器安装点,所述侧围框架的侧围外板的内侧面上固定设有前后延伸设置的后侧窗加强板和上下延伸设置的后轮罩上支撑板,所述后侧窗加强板设于所述侧围外板的窗框的下边缘,所述后轮罩上支撑板的上端与所述后侧窗加强板的中部固定连接,所述后轮罩上支撑板的下端延伸至所述后减震器安装点处,并且所述后轮罩上支撑板的下端与所述后轮罩内板后部的顶面固定连接,所述后轮罩内板的下部与后地板总成的后大梁盖板之间设有后轮罩连接板,所述后轮罩连接板的上端与所述后轮罩内板下部的内壁固定连接,所述后轮罩连接板的下端与所述后大梁盖板的上表面固定连接。

17.本实用新型的一种白车身框架,包括位于顶部的顶盖框架、位于底部的下车体总成、位于前部的前车体框架、位于后部的尾部框架以及位于中部的左右对称设置的侧围框架,所述下车体总成包括前地板总成、后地板总成和下车体框架,所述前地板总成的后侧与所述后地板总成的前侧固定连接,所述前地板总成的上表面与所述后地板总成的上表面平齐,所述前地板总成的中后部设有下凹的备胎舱,所述下车体框架包括纵向排列设置的纵梁组和横向排列设置的横梁组,所述纵梁组包括左大梁、右大梁、左上纵梁、右上纵梁,所述左大梁与所述右大梁左右对称固定于所述前地板总成和所述后地板总成的下表面,所述左上纵梁和所述右上纵梁左右对称固定于所述前地板总成的上表面,所述左上纵梁与所述左大梁的前部位置上下相对应设置,所述右上纵梁与所述右大梁的前部位置上下相对应设置,所述横梁组包括固定于所述前地板总成下表面上的第一横梁、第二横梁和横梁外延伸组件,以及固定于所述前地板总成的上表面上的备胎舱上横梁、左座椅前横梁、右座椅前横梁、左座椅后横梁和右座椅后横梁,所述第一横梁和所述第二横梁从前至后依次固定连接于所述左大梁和所述右大梁之间,所述左大梁的外侧和所述右大梁的外侧分别通过所述横梁外延伸组件与所述侧围框架下部的门槛内板本体固定连接,所述备胎舱上横梁固定连接于所述左上纵梁与所述右上纵梁之间并且位于所述备胎舱的上方,所述左座椅前横梁和所述左座椅后横梁分别固定连接于所述左上纵梁与同侧的所述门槛内板本体之间,所述右座椅前横梁和所述右座椅后横梁分别固定连接于所述右上纵梁与同侧的所述门槛内板本体之间。这样,前地板总成与后地板总成平整连接,取消了两者之间的台阶,有利于降低前后地板离地高度以及座椅h点离地高度,使车高降低,从而改善整车风阻和上下车便利性,并且增加后地板x向尺寸,可实现中排座椅长滑轨布置及功能,下车体总成的上表面上新增左

上纵梁和右上纵梁,形成了新的正碰传力通道,有效分散正面碰撞力,并且左上纵梁和右上纵梁的外侧通过四个座椅横梁与门槛内板形成连接,解决碰撞受力过度依赖大梁组件(左大梁和右大梁)的问题,同时,下车体总成的下表面上的左大梁和右大梁的两侧也通过横梁外延伸组件与门槛内板连接,增加了多个侧碰传力通道,有效分散侧面碰撞力,另外,由于备胎舱设置在前地板总成上,备胎舱的上方设置备胎舱上横梁,增加前地板总成的备胎区域的强度。同时,左座椅后横梁和右座椅后横梁位于b柱下接头处,备胎舱上下形成环路结构:备胎舱上横梁、左/右座椅后横梁、第二横梁、横梁外延伸组件、左/右上纵梁、左/右大梁中部和b柱形成闭环结构,并且该闭环结构与左/右座椅前横梁、第一横梁、横梁外延伸组件、整体形成多传力通道,有有利于分散侧面碰撞力,提升侧碰性能。与现有技术相比,优化白车身框架为多环路结构,形成多传力通道,提升车身框架整体性,从而提升白车身的刚度、模态、nvh 和安全性能。相对于现有技术而言,本实用新型的一种白车身框架具有以下优点:形成多传力路径框架结构,有效分散碰撞力,提升车辆安全性能,使车高降低,改善整车风阻。

附图说明

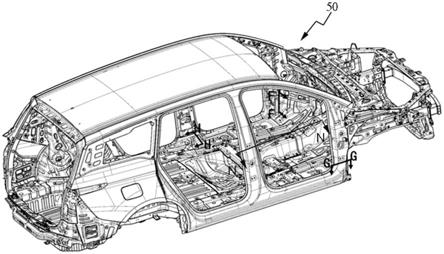

18.图1为现有技术的半承载式白车身框架45

°

视图。

19.图2为图1中的a

‑

a截面图。

20.图3为图1中的b

‑

b截面图。

21.图4为现有技术中的半承载式白车身框架仰视图。

22.图5为现有技术中承载式白车身框架45

°

视图。

23.图6为图5中的c

‑

c截面图。

24.图7为现有技术的承载式白车身框架仰视图。

25.图8a、图8b、图8c和8d为现有技术中的总拼工位示意图。其中,图 8a为后端内焊合件焊接工位(工位一),图8b为侧围内框总成焊接工位 (工位二),图8b为侧围外板总成焊接工位(工位三),图8d为后端外板总成焊接工位(工位四)。

26.图9为本实用新型一种白车身框架的下车体总成的45

°

视图。其中,图中l表示座椅滑轨布置长度。

27.图10为本实用新型一种白车身框架的图9中的d

‑

d截面图。

28.图11为本实用新型一种白车身框架的图9中的e

‑

e截面图。

29.图12为本实用新型一种白车身框架的仰视图。其中,图中的箭头方向指示力的传递路径。

30.图13为本实用新型一种白车身框架的45

°

视图。

31.图14为本实用新型一种白车身框架的图13中的f

‑

f截面图。

32.图15为本实用新型一种白车身框架的图13中的g

‑

g截面图。

33.图16为本实用新型一种白车身框架的图13中的h

‑

h截面图。

34.图17为本实用新型一种白车身框架的侧围框架的内侧结构示意图。

35.图18为本实用新型一种白车身框架的图17中的m

‑

m截面图。

36.图19为本实用新型一种白车身框架的下车体框架的传力路径示意图一。其中,图中的箭头方向指示力的传递路径。

37.图20为本实用新型一种白车身框架的侧碰传力路径示意图。其中,图中的箭头方向指示力的传递路径。

38.图21为本实用新型一种白车身框架的前侧视图。

39.图22为本实用新型一种白车身框架的图20中的j

‑

j截面图。

40.图23为本实用新型一种白车身框架的图20中的k

‑

k截面图。

41.图24为本实用新型一种白车身框架的后端板总成示意图。

42.图25为本实用新型一种白车身框架的后减震器安装区域结构组成及传力路径示意图。其中,图中的箭头方向指示力的传递路径。

43.图26为本实用新型一种白车身框架的后端板总成焊接工位示意图。

44.图27为本实用新型一种白车身框架的侧围总拼焊接推进角度示意图。

45.图28为本实用新型一种白车身框架的图13中的n

‑

n截面图。

46.图29为本实用新型一种白车身框架的多环路多传力路径示意图。

47.图号说明

[0048]1…

前地板总成

ꢀꢀꢀꢀꢀꢀꢀꢀ2…

后地板总成

ꢀꢀꢀꢀꢀꢀꢀꢀ3…

备胎舱

[0049]4…

左大梁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ5…

右大梁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ6…

左上纵梁

[0050]7…

右上纵梁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ8…

第一横梁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ9…

第二横梁

[0051]

10

…

备胎舱上横梁

ꢀꢀꢀꢀꢀ

11

…

左座椅前横梁

ꢀꢀꢀꢀꢀ

12

…

右座椅前横梁

[0052]

13

…

左座椅后横梁

ꢀꢀꢀꢀꢀ

14

…

右座椅后横梁

ꢀꢀꢀꢀꢀ

15

…

门槛内板本体

[0053]

16

…

局部地板凸起

ꢀꢀꢀꢀꢀ

17

…

第一外延伸件

ꢀꢀꢀꢀꢀ

18

…

第二外延伸件

[0054]

19

…

左横梁连接板

ꢀꢀꢀꢀꢀ

20

…

右横梁连接板

ꢀꢀꢀꢀꢀ

21

…

前地板本体

[0055]

22

…

中央通道板

ꢀꢀꢀꢀꢀꢀꢀ

23

…

前围板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24

…

门槛内板前板

[0056]

25

…

前侧板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26

…

a柱下加强板

ꢀꢀꢀꢀꢀꢀ

27

…

第一腔体

[0057]

28

…

局部门槛凸起

ꢀꢀꢀꢀꢀ

29

…

门槛外板加强板

ꢀꢀꢀ

30

…

第二腔体

[0058]

31

…

d柱下角板

ꢀꢀꢀꢀꢀꢀꢀꢀ

32

…

后大梁上盖板

ꢀꢀꢀꢀꢀ

33

…

后端横梁连接板

[0059]

34

…

第三腔体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35

…

后端内板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

36

…

后端外板

[0060]

37

…

后端连接板

ꢀꢀꢀꢀꢀꢀꢀ

38

…

后轮罩内板

ꢀꢀꢀꢀꢀꢀꢀ

39

…

后减震器安装点

[0061]

40

…

后侧窗加强板

ꢀꢀꢀꢀꢀ

41

…

后轮罩上支撑板

ꢀꢀꢀ

42

…

后轮罩连接板

[0062]

43

…

后轮罩加强板

ꢀꢀꢀꢀꢀ

44

…

延伸件翻边

ꢀꢀꢀꢀꢀꢀꢀ

45

…

中通道封板

[0063]

46

…

上纵梁延伸件

ꢀꢀꢀꢀꢀ

47

…

前围板加强板

ꢀꢀꢀꢀꢀ

48

…

前撑板

[0064]

49

…

地板台阶

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

…

白车身框架

ꢀꢀꢀꢀꢀꢀꢀ

51

…

前地板下纵梁

[0065]

52

…

侧围框架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

53

…

侧围外板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

54

…

前撑板组件

[0066]

55

…

前大梁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

56

…

中大梁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

57

…

后大梁

[0067]

58

…

前撑板前板

ꢀꢀꢀꢀꢀꢀꢀ

59

…

前撑板后板

ꢀꢀꢀꢀꢀꢀꢀ

60

…

备胎舱盖板

具体实施方式

[0068]

在本实用新型中,需要说明的是,术语上、下、左、右、内、外等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。其

中,车身的长度方向为x向/纵向/前后方向,车身的宽度方向为y向/横向/左右方向。

[0069]

下面结合图9至图29,对本实用新型的一种白车身框架作进一步详细说明。

[0070]

本实用新型的一种白车身框架,请参考图9至图29,包括位于顶部的顶盖框架、位于底部的下车体总成、位于前部的前车体框架、位于后部的尾部框架以及位于中部的左右对称设置的侧围框架52,所述下车体总成包括前地板总成1、后地板总成2和下车体框架,所述前地板总成1的后侧与所述后地板总成2的前侧固定连接,所述前地板总成1的上表面与所述后地板总成2的上表面平齐,所述前地板总成1的中后部设有下凹的备胎舱3,所述下车体框架包括纵向排列设置的纵梁组和横向排列设置的横梁组,所述纵梁组包括左大梁4、右大梁5、左上纵梁6、右上纵梁7,所述左大梁4与所述右大梁5左右对称固定于所述前地板总成1和所述后地板总成2的下表面,所述左上纵梁6和所述右上纵梁7左右对称固定于所述前地板总成1的上表面,所述左上纵梁6与所述左大梁4的前部位置上下相对应设置,所述右上纵梁7与所述右大梁5的前部位置上下相对应设置,所述横梁组包括固定于所述前地板总成1下表面上的第一横梁8、第二横梁9和横梁外延伸组件,以及固定于所述前地板总成1的上表面上的备胎舱上横梁10、左座椅前横梁11、右座椅前横梁12、左座椅后横梁13和右座椅后横梁14,所述第一横梁8和所述第二横梁9从前至后依次固定连接于所述左大梁4和所述右大梁5之间,所述左大梁4的外侧和所述右大梁5的外侧分别通过所述横梁外延伸组件与所述侧围框架52下部的门槛内板本体15固定连接,所述备胎舱上横梁10固定连接于所述左上纵梁6与所述右上纵梁7之间并且位于所述备胎舱3的上方,所述左座椅前横梁11和所述左座椅后横梁13分别固定连接于所述左上纵梁6与同侧的所述门槛内板本体15之间,所述右座椅前横梁12和所述右座椅后横梁14分别固定连接于所述右上纵梁7与同侧的所述门槛内板本体15之间。这样,前地板总成1与后地板总成2平整连接,取消了两者之间的台阶,有利于降低前后地板离地高度以及座椅h点离地高度,使车高降低,从而改善整车风阻和上下车便利性,并且增加后地板x向尺寸,可实现中排座椅长滑轨布置及功能,下车体总成的上表面上新增左上纵梁6 和右上纵梁7,形成了新的正碰传力通道,有效分散正面碰撞力,并且左上纵梁6和右上纵梁7的外侧通过四个座椅横梁与门槛内板形成连接,解决碰撞受力过度依赖大梁组件(左大梁4和右大梁5)的问题,同时,下车体总成的下表面上的左大梁4和右大梁5的两侧也通过横梁外延伸组件与门槛内板连接,增加了多个侧碰传力通道,有效分散侧面碰撞力,另外,由于备胎舱3设置在前地板总成1上,备胎舱3的上方设置备胎舱上横梁10,增加前地板总成1的备胎区域的强度。同时,左座椅后横梁13和右座椅后横梁 14位于b柱下接头处,备胎舱3上下形成环路结构:备胎舱上横梁10、左/ 右座椅后横梁14、第二横梁9、横梁外延伸组件、左/右上纵梁7、左/右大梁5中部和b柱形成闭环结构,并且该闭环结构与左/右座椅前横梁12、第一横梁8、横梁外延伸组件、整体形成多传力通道,有有利于分散侧面碰撞力,提升侧碰性能。与现有技术相比,优化白车身框架50为多环路结构,形成多传力通道,提升白车身框架50整体性,从而提升白车身的刚度、模态、nvh和安全性能。相对于现有技术而言,本实用新型的一种白车身框架具有以下优点:形成多传力路径框架结构,有效分散碰撞力,提升车辆安全性能,使车高降低,改善整车风阻。

[0071]

本实用新型的一种白车身框架,在前面描述的技术方案的基础上,请参考图9至图29,还可以是:所述前地板总成1后部的左右两侧对称设置有向上凸起的局部地板凸起16,所述左上纵梁6的后端和所述右上纵梁7的后端分别与位置对应的所述局部地板凸起16的

顶面搭接固定,左右两侧的所述局部地板凸起16分别与左大梁4和右大梁5的位置上下相对应。这样,过了座椅后横梁点采用地板局部地板凸起16方式抵御碰撞力,局部地板凸起16与左/右上纵梁连接在一起,以保证左/右大梁的腔体的z向高度,从而避免局部区域强度不足而影响碰撞性能,同时不影响整车离地间隙。

[0072]

本实用新型的一种白车身框架,在前面描述的技术方案的基础上,请参考图9至图29,还可以是:所述横梁外延伸组件包括的第一外延伸件17和第二外延伸件18,所述左大梁4的外侧和所述右大梁5的外侧分别通过所述第一外延伸件17和第二外延伸件18与左右两侧的所述门槛内板本体15 固定连接,所述第二外延伸件18的内端与所述左大梁4中部的外侧或所述右大梁5中部的外侧固定连接,所述第二外延伸件18的外端设有向下延伸的延伸件翻边44,延伸件翻边44的外壁与同侧的所述门槛内板本体15的内壁固定连接。这样,在前地板总成1的下表面上,左大梁4和右大梁5的两侧分别设有两组外延伸件,用于与门槛内板形成连接,其中,第二外延伸件18与门槛内板的搭接设计为y向连接,避免同时出现上下搭接,利于门槛内板焊接推进,提升焊接精度。另外,门槛内板靠近b柱下端的位置处设置向内向上的局部门槛凸起28,以增加其与座椅后横梁之间的搭接面积,提升侧面碰撞时门槛抵抗翻转的能力,降低碰撞侵入量。

[0073]

本实用新型的一种白车身框架,在前面描述的技术方案的基础上,请参考图9至图29,还可以是:所述左大梁4与所述第一横梁8之间设有左横梁连接板19,所述右大梁5与所述第一横梁8之间设有右横梁连接板20,所述左横梁连接板19的前端的外侧与所述左大梁4的内侧固定连接,所述左横梁连接板19的后端的外侧与所述第一横梁8左部的前侧固定连接,所述右横梁连接板20的前端的外侧与所述右大梁5的内侧固定连接,所述右横梁连接板20的后端的外侧与所述第一横梁8右部的前侧固定连接。这样,设计左/右横梁连接板20,连接左/右大梁5前部与的第一横梁8,从而形成新的传力通道,有效分散正面碰撞力。

[0074]

本实用新型的一种白车身框架,在前面描述的技术方案的基础上,请参考图9至图29,还可以是:所述前地板总成1包括前地板本体21和设置在所述前地板本体21中央的中央通道板22以及设置在所述中央通道板22下方的中通道封板45,所述前地板本体21的前侧与所述前车体框架的前围板 23的后侧固定连接,所述中央通道板22的左右两侧分别与所述前地板本体 21的上表面固定连接,所述中央通道板22的前端与所述前围板23后侧的上表面固定连接,所述中央通道板22的后端与所述备胎舱上横梁10的顶面固定连接,所述中通道封板45的前端与所述前围板23后侧的下表面固定连接,所述中通道封板45的后端与所述前地板本体21前侧的下表面固定连接。这样,中通道结构能有效提升白车身弯曲刚度和模态,并且为内饰剑提供安装接口,中通道板在中排成脚部区域前方断开,其后端连接于备胎舱上横梁 10上,形成有效的传力通道,可分散正面碰撞力,布置合理,中通道板的下表面上设置中道封板,增加中通道结构强度,提升正面碰撞性能。

[0075]

本实用新型的一种白车身框架,在前面描述的技术方案的基础上,请参考图9至图29,还可以是:所述门槛内板本体15的前端固定设有门槛内板前板24,所述门槛内板前板24向前延伸至所述侧围框架52的前侧板25的下端与a柱下加强板26下端之间,所述前侧板25下端的外壁与所述门槛内板前板24前部的内壁固定连接,所述门槛内板前板24前部的外壁的上下两侧分别与a柱下加强板26的下端固定连接,所述门槛内板前板24的前部与所述a柱下加强板26之间围设有第一腔体27,所述侧围框架52的门槛外板本体的前端固定设有门槛

外板加强板29,所述门槛外板加强板29向前延伸并穿设于所述第一腔体27中,所述门槛外板加强板29的外壁与所述a柱下加强板26的内壁固定连接。这样,设置门槛内板前板24与a柱下加强板 26在前端搭接,前侧板25与门槛内板前板24在内侧搭接,门槛外板本体的前端新增加强板向前延伸与a柱下加强板26搭接,整体加强a柱下接头,提升正面碰撞左/右大梁5前部到门槛的传力比例,解决碰撞受力过度依赖车身纵梁组件的问题,降低碰撞侵入量。

[0076]

本实用新型的一种白车身框架,在前面描述的技术方案的基础上,请参考图9至图29,还可以是:所述左大梁4前部的外侧和所述右大梁5前部的外侧分别设有一组前撑板组件54,所述前撑板组件54固定于与所述左大梁4或者所述右大梁5与同侧的门槛内板本体15前端之间,所述前撑板组件54的前部向前向上延伸至所述前车体框架的前围板23的后部,所述前撑板组件54前部的顶面与所述前围板23后部的底面固定连接,并且所述前撑板组件54的前部与所述前围板23的后部之间围设有第二腔体30。这样,由于成型要求需分件设置,前撑板组件54可由前撑板前板58和前撑板后板 59组成,前撑板组件54的前部向前向上延伸至前围板23加强板处,前撑板组件54与前围板23直接形成小腔体,即第二腔体30,以提升正面碰撞左/右大梁5前部到门槛的传力效率,同时降低乘客小腿伤害值。

[0077]

本实用新型的一种白车身框架,在前面描述的技术方案的基础上,请参考图9至图29,还可以是:所述侧围框架52的d柱下角板31与所述后地板总成2的后大梁上盖板32之间设有后端横梁连接板33,所述后端横梁连接板33的下侧与所述后大梁上盖板32的上表面固定连接,所述后端横梁连接板33的上侧与所述d柱下角板31的前表面可拆卸固定连接,所述d柱下角板31、所述后大梁上盖板32和所述后端横梁连接板33三者之间围设有第三腔体34。这样,设计后端横梁连接板33与后大梁盖板焊接,与d柱下加强板螺栓连接,实现后端横梁腔体(即后端内板35与后端外板36围设的腔体)与后大梁腔体的连接,有效提升尾门菱形模态,发挥车身框架环路结构整体性能。

[0078]

本实用新型的一种白车身框架,在前面描述的技术方案的基础上,请参考图9至图29,还可以是:所述尾部框架包括后端内板35和后端外板36,所述后端外板36内侧面与所述后端外板36的外侧面固定连接,所述后端内板35的左右两侧分别固定设有一块后端连接板37,所述后端连接板37的外侧面分别与所述后端外板左右两端的内侧面固定连接,所述后端外板36、所述后端内板35和两块所述后端连接板37之间围设有封闭的后端横梁腔体。这样,设置后端内板35的左右两侧设计后端连接板37与后端外板36焊接,使后端横梁形成封闭的腔体结构,增加d柱下接头处的连接性能,提升尾门菱形模态。

[0079]

本实用新型的一种白车身框架,在前面描述的技术方案的基础上,请参考图9至图29,还可以是:所述侧围框架52的后轮罩内板38后部的顶面上设有后减震器安装点39,所述侧围框架52的侧围外板53的内侧面上固定设有前后延伸设置的后侧窗加强板40和上下延伸设置的后轮罩上支撑板 41,所述后侧窗加强板40设于所述侧围外板53的窗框的下边缘,所述后轮罩上支撑板41的上端与所述后侧窗加强板40的中部固定连接,所述后轮罩上支撑板41的下端延伸至所述后减震器安装点39处,并且所述后轮罩上支撑板41的下端与所述后轮罩内板38后部的顶面固定连接,所述后轮罩内板 38的下部与后地板总成2的后大梁盖板之间设有后轮罩连接板42,所述后轮罩连接板42的上端与所述后轮罩内板38下部的内壁固定连接,所述后轮罩连接板42的下端与所述后大梁盖板的上表面固定连接。这样,由于中排座椅需实现长距离滑动,要求第三批座椅布置后移,导致后减震器布置同步后移,后悬挂与

车身结合点距离c柱较远,传力路径中断,所以,在后减震器安装点39的上方设置后轮罩上支撑板41,在侧围外板53的内侧设计后侧窗加强板40与后轮罩上支撑板41搭接,并且其两端分别连接c柱和d柱,后轮罩内板38的下部内侧设置后轮罩连接板42,连接后轮罩内板38与后大梁腔体,从而形成完整的加强传力通道,增加后减震器安装点39的动刚度,提升nvh性能。具体的后轮罩内板38的内侧面上还可设置后轮罩加强板43,后轮罩连接板42的上端与后轮罩加强板43固定连接。

[0080]

本实用新型的一种白车身框架50中,左大梁4和右大梁5分别包括从前至后依次固定连接的前大梁55、中大梁56、后大梁57。左上纵梁6和右上纵梁7的前端可固定设置上纵梁延伸件46,上纵梁延伸件46向前向上延伸经过大梁拐角处至前围板23后部,大梁拐角处的正碰受力较大,上纵梁延伸件46,用于加强大梁拐角处的结构强度和刚度,避免正碰折弯变形,确保在前后方向上纵梁刚度、强度渐变过渡,往车后逐渐减弱的趋势保持一致。备胎舱3上设置备胎舱盖板60以保证前地板与后地板平整。

[0081]

如图26

‑

27所示,设计后端内外板总成先行焊接为后端板总成,在总拼工位与下车体总成后部x向、与侧围的d柱下角板31x/z向、与侧围外板 53x向焊接。d柱下接头整体搭接结构简单,总拼工位少,降成成本;侧围框架52与下车体总成后部x向错开距离l2约65mm,推进导向角度α为21

ꢀ°

,避免干涉,有利于焊接推进到位,提高焊接精度。

[0082]

上述仅对本实用新型中的具体实施例加以说明,但并不能作为本实用新型的保护范围,凡是依据本实用新型中的设计精神所作出的等效变化或修饰,均应认为落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1