高拉伸强度紫薯营养鲜湿粉条及其制备方法与流程

[0001]

本发明涉及食品加工技术领域,具体地说,涉及一种高拉伸强度紫薯营养鲜湿粉条及其制备方法。

背景技术:

[0002]

马铃薯、甘薯、木薯等薯类作物作为我国粮食结构的重要组成部分,对我国的粮食安全具有重要意义。淀粉是薯类干物质中含量最高的成分,约占其干重的50-80%,在食品工业中主要被用于制作粉条等产品。由于纯薯类粉条易断条、不耐煮、蒸煮损失大,在传统制作工艺中常添加明矾来提高其蒸煮品质。然而,明矾往往被过量添加,从而导致粉条铝超标,不利于人体健康,易损害中枢神经系统、导致老年痴呆等疾病,已引起人们的广泛关注。因此,明矾已成为制约薯类粉条产业健康发展的瓶颈问题。

[0003]

近年来,随着人们生活节奏的加快和健康意识的提高,鲜湿粉条因其口感更细腻爽滑,食用更方便快捷而受到人们青睐,成为粉条产业未来的发展方向。然而,由于粉条成分单一,不能满足人们对食物应提供多重营养价值的需求。紫薯含有丰富的蛋白质、膳食纤维、花青素、维生素、矿物元素、胡萝卜素等多种功能因子,具有抗氧化、抗肿瘤、预防高血压、保护肝功能、增强记忆力、增强机体免疫力等功能。因此,研发具有良好劲道感和耐煮性的高拉伸强度无明矾紫薯营养鲜湿粉条产品并建立其制备方法,对于促进我国薯类加工业的可持续发展,保障我国粮食安全和改善我国居民膳食营养具有重要意义。

技术实现要素:

[0004]

本发明的目的是提供一种高拉伸强度紫薯营养鲜湿粉条及其制备方法。

[0005]

为了实现本发明目的,第一方面,本发明提供一种高拉伸强度紫薯营养鲜湿粉条,包括如下重量份的成分制备而成:薯类淀粉35-65份,紫薯粉1-15份,紫薯发酵粉1-15份,紫薯挤压膨化粉1-15份,微凝胶5-15份,食盐0-1份和水,其中水与其余成分的重量比为60-100:100。

[0006]

优选地,包括如下重量份的成分制备而成:薯类淀粉45-65份、紫薯粉5-15份,紫薯发酵粉5-15份,紫薯挤压膨化粉5-15份,微凝胶10-15份,食盐0-0.5份和水;其中水与其余成分的重量比为70-90:100。

[0007]

所述微凝胶选自多糖微凝胶、蛋白微凝胶、多糖-蛋白复合微凝胶中的至少一种。

[0008]

所述薯类淀粉选自马铃薯、甘薯、木薯、山药、芋类淀粉等中的至少一种;优选马铃薯、甘薯、木薯淀粉中的至少一种。

[0009]

所述多糖微凝胶的制备方法包括:将多糖与水按g:ml=1:15-30的比例混匀,在转速为50-150r/min的条件下常温搅拌8-24h后,即得多糖微凝胶;优选地,将多糖与水按g:ml=1:15-25的比例混匀,在转速为80-120r/min的条件下常温搅拌8-24h后,即得多糖微凝胶。

[0010]

所述蛋白微凝胶的制备方法包括:将蛋白与水按g:ml=1:5-20的比例混匀,在转

速为50-150r/min的条件下常温搅拌8-24h后,即得蛋白微凝胶;优选地,将蛋白与水按g:ml=1:8-15的比例混匀,在转速为80-120r/min的条件下常温搅拌8-24h后,即得蛋白微凝胶。

[0011]

所述多糖-蛋白复合微凝胶的制备方法选自如下方案i或ii:

[0012]

方案i:先将多糖与蛋白按1:2-15的质量比混匀,然后将混合物与水按g:ml=1:15-30的比例混匀,在转速为50-150r/min的条件下常温搅拌8-24h后得多糖-蛋白复合微凝胶:优选地,先将多糖与蛋白按1:3-10的质量比混匀,然后将混合物与水按g:ml=1:15-20的比例混匀,在转速为80-120r/min的条件下常温搅拌8-24h后得多糖-蛋白复合微凝胶。

[0013]

方案ii:

[0014]

①

制备多糖微凝胶:将多糖与水按g:ml=1:15-30的比例混匀,在转速为50-150r/min的条件下常温搅拌8-24h后,得多糖微凝胶;优选地,将多糖与水按g:ml=1:15-25的比例混匀,在转速为80-120r/min的条件下常温搅拌8-24h后,即得多糖微凝胶;

[0015]

②

制备蛋白微凝胶:将蛋白与水按g:ml=1:5-15的比例混匀,在转速为50-150r/min的条件下常温搅拌8-24h后,即得蛋白微凝胶;优选地,将蛋白与水按g:ml=1:10-15的比例混匀,在转速为80-120r/min的条件下常温搅拌8-24h后,即得蛋白微凝胶;

[0016]

③

将两种微凝胶混合均匀,得多糖-蛋白复合微凝胶;所述多糖-蛋白复合微凝胶中多糖与蛋白的质量比为1:2-15。

[0017]

本发明中,所述多糖选自海藻酸钠、黄原胶、壳聚糖、瓜尔豆胶、卡拉胶、魔芋胶、阿拉伯胶、羟丙基甲基纤维素、甲基纤维素、微晶纤维素、马铃薯果胶、甘薯果胶、甜菜果胶、苹果果胶、柑橘果胶、柚皮果胶、菠萝果胶、蓝莓果胶、柠檬果胶等中的至少一种;优选海藻酸钠、黄原胶、壳聚糖中的至少一种。

[0018]

所述蛋白选自谷朊蛋白、蛋清蛋白、大豆分离蛋白、鹰嘴豆蛋白、豌豆蛋白、马铃薯蛋白、乳清蛋白、花生蛋白、小麦蛋白、甘薯蛋白、大米蛋白、羽扇豆蛋白、清蛋白、胶原蛋白、乳铁蛋白、乳清分离蛋白、酪蛋白、乳清蛋白浓缩物等中的至少一种;优选谷朊蛋白、蛋清蛋白、大豆分离蛋白中的至少一种。

[0019]

所述紫薯粉的制备方法包括:将新鲜紫薯经挑选、清洗、去皮后切成直径为4-15mm的块丁,于48-60℃恒温干燥箱烘干36-72h,粉碎后过100-200目筛,即得紫薯粉。

[0020]

本发明中,所述紫薯可以是紫马铃薯和/或紫甘薯。

[0021]

所述紫薯发酵粉的制备方法包括:将新鲜紫薯经挑选、清洗、去皮后切成直径为4-15mm的块丁,于110-130℃,0.045-0.175mpa条件下蒸煮10-30min,得到紫薯泥,取5%-10%紫薯泥,按每克紫薯泥添加120-300ug菌剂的量,向紫薯泥中接入嗜热链球菌(streptococcus thermophilus)菌剂,于35-42℃发酵18-24h,加入其余紫薯泥继续发酵24-36h,然后于48-60℃恒温干燥箱烘干36-72h,粉碎后过100-200目筛,即得紫薯发酵粉;其中,所述嗜热链球菌菌剂的活菌数为8.5

×

10

8-12.5

×

10

8

cfu/g;

[0022]

优选地,所述嗜热链球菌为cicc 6219,由中国工业微生物菌种保藏管理中心提供。

[0023]

紫薯泥经嗜热链球菌发酵后产酸、风味更佳,生成酯类物质,游离氨基酸增多,杂菌污染少,更有利于人体健康。

[0024]

所述紫薯挤压膨化粉的制备方法包括:以紫薯粉为原料,加入挤压膨化剂(紫薯粉与挤压膨化剂的质量比为150-200:1),在90-110℃、螺杆转速700-900rpm的条件下,粉碎,

过100-200目筛,即得紫薯挤压膨化粉。

[0025]

优选地,所述挤压膨化剂选自碳酸氢钠、碳酸氢铵、酒石酸氢钾中的至少一种。

[0026]

本发明提供的紫薯粉、紫薯发酵粉、紫薯挤压膨化粉的粒径均小于150μm,优选小于105μm。

[0027]

第二方面,本发明提供所述紫薯营养鲜湿粉条的制备方法,包括:

[0028]

1)先取5%-10%的薯类淀粉,加入其质量5-15倍的温度为50-80℃的水调成粉浆,然后在温度为90-100℃的水浴中搅拌成淀粉糊;

[0029]

2)分别制备紫薯粉、紫薯发酵粉、紫薯挤压膨化粉和微凝胶;

[0030]

3)待步骤1)中所得淀粉糊降温至40-60℃,与紫薯粉、紫薯发酵粉、紫薯挤压膨化粉、微凝胶、食盐和剩余薯类淀粉混合,形成均匀光滑的淀粉粉团;

[0031]

4)将步骤3)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制0.5-3min后,捞出放入冷水中冷却,然后在0-4℃冷藏24-48h,即得。

[0032]

本发明中添加紫薯粉、紫薯发酵粉、紫薯挤压膨化粉是提高产品营养物质含量的第一关键技术点,而添加多糖微凝胶、蛋白微凝胶和/或多糖-蛋白复合微凝胶是提高产品拉伸强度和耐煮性的第二关键技术点。在紫薯营养鲜湿粉条的制备工艺中,步骤1)中使用预热至50-80℃的水调粉浆的目的是加快淀粉的糊化,使淀粉能够在更短的时间内完成打芡制糊的工序。将粉浆加工成淀粉糊的目的是为了能够给淀粉粉团的形成提供粘结剂,使粉条更易成型。淀粉糊与微凝胶之间无化学反应发生,但是多糖分子与淀粉分子之间会相互作用形成氢键或发生物理交联反应,进而使粉条内部的网络结构发生变化,赋予粉条较高的拉伸强度和耐煮性。步骤4)中煮制的目的是粉团中的生淀粉颗粒糊化形成淀粉凝胶,进而与多糖微凝胶、蛋白微凝胶和/或多糖-蛋白复合微凝胶之间发生相互作用。淀粉糊化过程中颗粒结构被破坏,溢出的直链淀粉和支链淀粉分子与多糖、蛋白等高分子物质之间发生氢键等物理相互作用,或者由于不同聚合物之间的热力学不相容性而导致凝胶结构内部形成局部程度的相分离现象,从而形成粉条的网络结构。冷藏的目的是加速淀粉分子的老化,使其直链淀粉或直链淀粉与多糖、蛋白分子之间形成新的氢键、物理交联反应等相互作用,或者低温下促进各聚合物之间产生不同程度的相分离现象,进一步提高其拉伸强度和耐煮性。而颗粒粒径均小于105μm的紫薯粉、紫薯发酵粉和紫薯挤压膨化粉则可以包裹在上述物质形成的稳固的网络结构中,既能保持紫薯鲜湿粉条的耐煮性等品质,又能够提高其营养物质含量。

[0033]

借由上述技术方案,本发明至少具有下列优点及有益效果:

[0034]

(一)本发明通过向薯类淀粉中添加多糖微凝胶、蛋白微凝胶和/或多糖-蛋白复合微凝胶来提高紫薯鲜湿粉条的拉伸强度及耐煮性,克服了传统粉条需要添加明矾来提高其耐煮性及品质的缺陷,具有拉伸强度高、煮断时间长的特点,满足了消费者对健康饮食的需求。

[0035]

(二)紫薯泥经嗜热链球菌发酵后产酸、生成酯类物质,风味更佳,游离氨基酸含量增大,杂菌污染少等优点,可以大幅度提高薯类营养物质的生物利用率;而将紫薯粉进行挤压膨化和超微粉碎预处理,可以提高其可溶性膳食纤维含量,更有利于人体吸收利用,将其用于制作薯类鲜湿粉条,可以大大提高其营养价值和功能多样性。

[0036]

(三)本发明提供的高拉伸强度紫薯营养鲜湿粉条可以提高鲜湿粉条中花青素、维

生素、矿物元素、胡萝卜素等功能因子的含量,长期食用可起到抗氧化、抗肿瘤、预防高血压、保护肝功能、增强记忆力、增强机体免疫力的功效。此外,该鲜湿粉条制备方法简单,生产效率高,成本低,易于工业化生产。

附图说明

[0037]

图1为本发明较佳实施例中微凝胶添加量对高拉伸强度紫薯营养鲜湿粉条拉伸强度的影响。

[0038]

图2为本发明较佳实施例中微凝胶添加量对高拉伸强度紫薯营养鲜湿粉条耐煮性的影响。

具体实施方式

[0039]

以下实施例用于说明本发明,但不用来限制本发明的范围。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段,所用原料均为市售商品。

[0040]

以下实施例中使用的嗜热链球菌为cicc 6219,由中国工业微生物菌种保藏管理中心提供。

[0041]

实施例1

[0042]

本实施例提供一种高拉伸强度紫薯营养鲜湿粉条,由如下重量份的成分制备而成:甘薯淀粉55份、紫薯粉10份、紫薯发酵粉10份、紫薯挤压膨化粉10份、海藻酸钠微凝胶15份、食盐0.5份和水;其中水与其余成分的重量比为80:100。

[0043]

本实施例中涉及的紫薯粉的制备方法如下:将新鲜紫薯经挑选、清洗、去皮后切成直径为10mm的块丁,于50℃恒温干燥箱烘干48h,粉碎后过150目筛,即得紫薯粉。

[0044]

紫薯发酵粉的制备方法如下:将新鲜紫薯经挑选、清洗、去皮后切成直径为10mm的块丁,于115℃高压0.115mpa蒸煮20min,得到紫薯泥,取8%紫薯泥,按每克紫薯泥添加220ug菌剂的量,向紫薯泥中接入嗜热链球菌菌剂,于42℃发酵20h,加入其余紫薯泥继续发酵24h,然后于50℃恒温干燥箱烘干48h,粉碎后过150目筛,即得紫薯发酵粉。其中,所述嗜热链球菌菌剂的活菌数为11.3

×

10

8

cfu/g。

[0045]

紫薯挤压膨化粉的制备方法如下:以紫薯粉为原料,加入碳酸氢钠,紫薯粉与碳酸氢钠的质量比为200:1,在90℃、螺杆转速800rpm的条件下,粉碎,过150目筛,即得紫薯挤压膨化粉。

[0046]

海藻酸钠微凝胶的制备方法如下:将海藻酸钠与水按g:ml=1:10的比例混匀,在转速为100r/min的条件下常温搅拌12h后,即得多糖微凝胶。

[0047]

实施例2

[0048]

本实施例提供一种高拉伸强度紫薯营养鲜湿粉条,由如下重量份的成分制备而成:马铃薯淀粉60份、紫薯粉8份、紫薯发酵粉12份、紫薯挤压膨化粉8份、海藻酸钠微凝胶15份、蛋清蛋白微凝胶10份、食盐0.5份和水;其中水与其余成分的重量比为85:100。

[0049]

本实施例中涉及的紫薯粉的制备方法如下:将新鲜紫薯经挑选、清洗、去皮后切成直径为12mm的块丁,于55℃恒温干燥箱烘干40h,粉碎后过150目筛,即得紫薯粉。

[0050]

紫薯发酵粉的制备方法如下:将新鲜紫薯经挑选、清洗、去皮后切成直径为12mm的块丁,于115℃高压0.125mpa蒸煮20min,得到紫薯泥,取8%紫薯泥,按每克紫薯泥添加

200ug菌剂的量,向紫薯泥中接入嗜热链球菌菌剂,于42℃发酵24h,加入其余紫薯泥继续发酵24h,然后于55℃恒温干燥箱烘干40h,粉碎后过150目筛,即得紫薯发酵粉。其中,所述嗜热链球菌菌剂的活菌数为11.5

×

10

8

cfu/g。

[0051]

紫薯挤压膨化粉的制备方法如下:以紫薯粉为原料,加入碳酸氢铵,紫薯粉与碳酸氢铵的质量比为150:1,在100℃、螺杆转速850rpm的条件下,粉碎,过150目筛,即得紫薯挤压膨化粉。

[0052]

海藻酸钠微凝胶的制备方法如下:将海藻酸钠与水按g:ml=1:15的比例混匀,在转速为100r/min的条件下常温搅拌12h后,即得多糖微凝胶;

[0053]

蛋清蛋白微凝胶的制备方法如下:将蛋清蛋白与水按g:ml=1:10的比例混匀,在转速为110r/min的条件下常温搅拌18h后,即得蛋清蛋白微凝胶。

[0054]

实施例3

[0055]

本实施例提供一种高拉伸强度紫薯营养鲜湿粉条,由如下重量份的成分制备而成:马铃薯淀粉35份、木薯淀粉25份、紫薯粉10份、紫薯发酵粉8份、紫薯挤压膨化粉10份、海藻酸钠-大豆分离蛋白复合微凝胶15份,食盐0.5份和水;其中水与其余成分的重量比为80:100。

[0056]

本实施例中涉及的紫薯粉的制备方法如下:将新鲜紫薯经挑选、清洗、去皮后切成直径为12mm的块丁,于48℃恒温干燥箱烘干40h,粉碎后过150目筛,即得紫薯粉。

[0057]

紫薯发酵粉的制备方法如下:将新鲜紫薯经挑选、清洗、去皮后切成直径为12mm的块丁,于110℃高压0.12mpa蒸煮25min,得到紫薯泥,取10%紫薯泥,按每克紫薯泥添加200ug菌剂的量,向紫薯泥中接入嗜热链球菌菌剂,于42℃发酵20h,加入其余紫薯泥继续发酵24h,然后于48℃恒温干燥箱烘干40h,粉碎后过150目筛,即得紫薯发酵粉。其中,所述嗜热链球菌菌剂的活菌数为11.5

×

10

8

cfu/g。

[0058]

紫薯挤压膨化粉的制备方法如下:以紫薯粉为原料,加入碳酸氢钠,紫薯粉与碳酸氢钠的质量比为150:1,在105℃、螺杆转速900rpm的条件下,粉碎,过150目筛,即得紫薯挤压膨化粉。

[0059]

海藻酸钠-大豆分离蛋白复合微凝胶的制备方法如下:先将海藻酸钠与大豆分离蛋白按1:8的质量比混匀,然后将混合物与水按g:ml=1:20的比例混匀,在转速为100r/min的条件下常温搅拌18h后得海藻酸钠-大豆分离蛋白复合微凝胶。

[0060]

实施例4

[0061]

本实施例提供一种高拉伸强度紫薯营养鲜湿粉条,由如下重量份的成分制备而成:马铃薯淀粉30份、木薯淀粉20份、紫薯粉10份、紫薯发酵粉12份、紫薯挤压膨化粉8份、海藻酸钠-马铃薯蛋白复合微凝胶15份,食盐0.5份和水;其中水与其余成分的重量比为80:100。

[0062]

本实施例中涉及的紫薯粉的制备方法如下:将新鲜紫薯经挑选、清洗、去皮后切成直径为8mm的块丁,于50℃恒温干燥箱烘干48h,粉碎后过150目筛,即得紫薯粉。

[0063]

紫薯发酵粉的制备方法如下:将新鲜紫薯经挑选、清洗、去皮后切成直径为8mm的块丁,于120℃高压0.125mpa蒸煮25min,得到紫薯泥,取10%紫薯泥,按每克紫薯泥添加250ug菌剂的量,向紫薯泥中接入嗜热链球菌菌剂,于42℃发酵24h,加入其余紫薯泥继续发酵24h,然后于50℃恒温干燥箱烘干48h,粉碎后过150目筛,即得紫薯发酵粉。其中,所述嗜

热链球菌菌剂的活菌数为11.5

×

10

8

cfu/g。

[0064]

紫薯挤压膨化粉的制备方法如下:以紫薯粉为原料,加入碳酸氢钠,紫薯粉与碳酸氢钠的质量比为150:1,在100℃、螺杆转速880rpm的条件下,粉碎,过150目筛,即得紫薯挤压膨化粉。

[0065]

海藻酸钠-马铃薯蛋白复合微凝胶的制备方法如下:先制备海藻酸钠微凝胶:将海藻酸钠与水按g:ml=1:20的比例混匀,在转速为100r/min的条件下常温搅拌24h后,得多糖微凝胶;再制备马铃薯蛋白微凝胶:将马铃薯蛋白与水按g:ml=1:10的比例混匀,在转速为100r/min的条件下常温搅拌12h后,即得马铃薯蛋白微凝胶;最后再将两种微凝胶混合均匀,得海藻酸钠-马铃薯蛋白复合微凝胶。

[0066]

实施例5

[0067]

本实施例提供一种高拉伸强度紫薯营养鲜湿粉条,由如下重量份的成分制备而成:甘薯淀粉25份、马铃薯淀粉25份、木薯淀粉15份、紫薯粉10份、紫薯发酵粉10份、紫薯挤压膨化粉10份、壳聚糖-海藻酸钠复合微凝胶10份、谷朊蛋白微凝胶10份、食盐0.5份和水;其中水与其余成分的重量比为80:100。

[0068]

本实施例中涉及的紫薯粉、紫薯发酵粉和紫薯挤压膨化粉的制备方法同实施例4。

[0069]

壳聚糖-海藻酸钠复合微凝胶的制备方法如下:将壳聚糖与海藻酸钠质量比为1:1混合均匀,与水按g:ml=1:15的比例混匀,在转速为100r/min的条件下常温搅拌12h后,即得壳聚糖-海藻酸钠复合微凝胶。

[0070]

谷朊蛋白微凝胶的制备方法如下:将谷朊蛋白与水按g:ml=1:10的比例混匀,在转速为110r/min的条件下常温搅拌18h后,即得谷朊蛋白微凝胶。

[0071]

实施例6

[0072]

本实施例提供一种高拉伸强度紫薯营养鲜湿粉条,由如下重量份的成分制备而成:甘薯淀粉30份、木薯淀粉25份、紫薯粉10份、紫薯发酵粉8份、紫薯挤压膨化粉10份、壳聚糖-海藻酸钠-黄原胶复合微凝胶15份、食盐0.5份和水;其中水与其余成分的重量比为80:100。

[0073]

本实施例中涉及的紫薯粉、紫薯发酵粉和紫薯挤压膨化粉的制备方法同实施例4。

[0074]

壳聚糖-海藻酸钠-黄原胶复合微凝胶的制备方法如下:将壳聚糖、海藻酸钠与黄原胶质量比为1:1:1混合均匀,与水按g:ml=1:15的比例混匀,在转速为100r/min的条件下常温搅拌12h后,即得壳聚糖-海藻酸钠-黄原胶复合微凝胶。

[0075]

实施例7

[0076]

本实施例提供一种高拉伸强度紫薯营养鲜湿粉条,由如下重量份的成分制备而成:甘薯淀粉30份、马铃薯淀粉15份、木薯淀粉15份、紫薯粉11份、紫薯发酵粉10份、紫薯挤压膨化粉8份、蛋清蛋白微凝胶15份、食盐0.5份和水;其中水与其余成分的重量比为85:100。

[0077]

本实施例中涉及的紫薯粉、紫薯发酵粉和紫薯挤压膨化粉的制备方法同实施例4。

[0078]

蛋清蛋白微凝胶的制备方法同实施例2。

[0079]

实施例1-7中,高拉伸强度紫薯营养鲜湿粉条的制备方法如下:

[0080]

1)先取8%的薯类淀粉,加入其质量10倍的温度为65℃的水调成粉浆,然后在温度为95℃的水浴中搅拌成淀粉糊;

[0081]

2)配制微凝胶;

[0082]

3)待步骤1)中所得淀粉糊降温至50℃,与紫薯粉、紫薯发酵粉、紫薯挤压膨化粉、微凝胶、食盐和剩余薯类淀粉混合,形成均匀光滑的淀粉粉团;

[0083]

4)将步骤3)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制1.5min后,捞出放入冷水中冷却,然后在4℃冷藏24h,即得高纤维含量薯类营养鲜湿粉条成品。

[0084]

对比例1

[0085]

本对比例提供一种无明矾薯类鲜湿粉条,各原料配比如下:甘薯淀粉55份、海藻酸钠微凝胶15份、食盐0.5份和水;其中水与其余成分的重量比为80:100。

[0086]

其中,海藻酸钠微凝胶的制备方法同实施例2。

[0087]

对比例2

[0088]

本对比例提供一种无明矾薯类鲜湿粉条,各原料配比如下:马铃薯淀粉60份、海藻酸钠微凝胶15份、蛋清蛋白微凝胶10份、食盐0.5份和水;其中水与其余成分的重量比为85:100。

[0089]

其中,海藻酸钠微凝胶的制备方法同实施例2。

[0090]

蛋清蛋白微凝胶的制备方法同实施例2。

[0091]

对比例1和2中,薯类鲜湿粉条的制备方法如下:

[0092]

1)先取8%的薯类淀粉,加入其质量10倍的温度为55℃的水调成粉浆,然后在温度为98℃的水浴中搅拌成淀粉糊;

[0093]

2)配制微凝胶;

[0094]

3)待步骤1)中所得淀粉糊降温至45℃,与微凝胶、食盐和剩余薯类淀粉混合,形成均匀光滑的淀粉粉团;

[0095]

4)将步骤3)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制1min后,捞出放入冷水中冷却,然后在2℃冷藏48h,即得无明矾薯类鲜湿粉条成品。

[0096]

对比例3

[0097]

本对比例提供一种添加明矾的薯类鲜湿粉条,各原料配比如下:马铃薯淀粉60份、明矾0.3份、食盐0.5份和水;其中水与其余成分的重量比为85:100。

[0098]

其中,薯类鲜湿粉条的制备方法如下:

[0099]

1)先取8%的马铃薯淀粉,加入其质量10倍的温度为55℃的水调成粉浆,然后在温度为98℃的水浴中搅拌成淀粉糊;

[0100]

2)待步骤1)中所得淀粉糊降温至45℃,与明矾,食盐和剩余薯类淀粉混合,形成均匀光滑的淀粉粉团;

[0101]

3)将步骤2)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制1min后,捞出放入冷水中冷却,然后在2℃冷藏48h,即得薯类鲜湿粉条成品。

[0102]

对比例4

[0103]

本对比例提供一种高拉伸强度明矾紫薯鲜湿粉条,各原料配比如下:马铃薯淀粉60份、紫薯粉12份、紫薯发酵粉10份、紫薯挤压膨化粉8份、明矾0.3份、食盐0.5份和水;其中水与其余成分的重量比为85:100。

[0104]

其中,紫薯粉、紫薯发酵粉和紫薯挤压膨化粉的制备方法同实施例4。

[0105]

其中,薯类鲜湿粉条的制备方法如下:

[0106]

1)先取8%的薯类淀粉,加入其质量10倍的温度为55℃的水调成粉浆,然后在温度为98℃的水浴中搅拌成淀粉糊;

[0107]

2)待步骤1)中所得淀粉糊降温至45℃,与紫薯粉、紫薯发酵粉、紫薯挤压膨化粉、明矾、食盐和剩余薯类淀粉混合,形成均匀光滑的淀粉粉团;

[0108]

3)将步骤2)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制1min后,捞出放入冷水中冷却,然后在2℃冷藏48h,即得薯类鲜湿粉条成品。

[0109]

试验例

[0110]

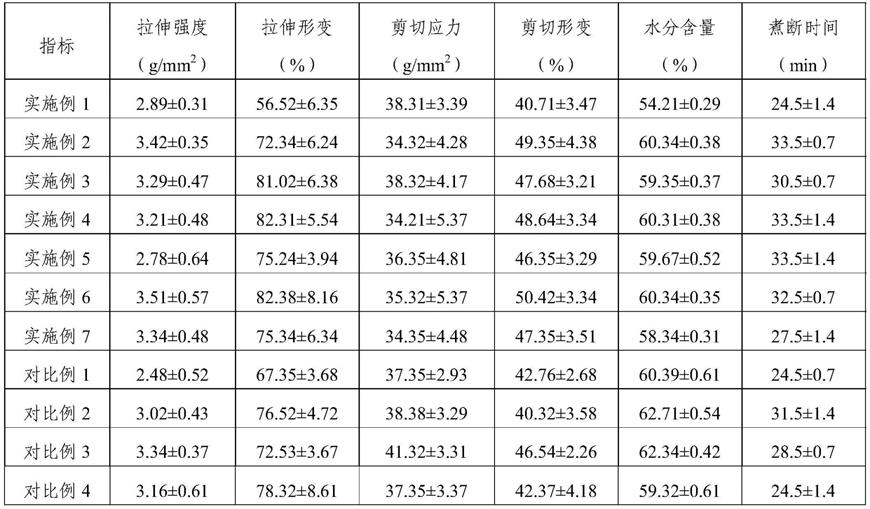

1、各实施例及对比例所制得的紫薯鲜湿粉条的质构指标、水分含量和煮断时间(耐煮性),评价如下:

[0111]

(1)质构指标

[0112]

各薯类鲜湿粉条的质构指标通过ta-xt2型物性测试仪测定,主要包括拉伸强度、拉伸形变、剪切强度、剪切形变;

[0113]

拉伸参数的测定条件为:探头间距离10cm,感应力2g,拉伸距离120.00mm;测试前、中、后的速度分别为2.0、0.8和2.0mm/s;计算公式如下:

[0114]

拉伸强度=最大拉力(g)/粉条横截面积(mm

2

)

[0115]

拉伸形变=拉伸距离(mm)/粉条长度(mm)

×

100

[0116]

剪切参数的测定条件为:感应力20g,测试形变90%,测试速度1.7mm/s,测试前后速度均为2.0mm/s;计算公式如下:

[0117]

剪切应力=最大剪切力(g)/粉条横截面积(mm

2

)

[0118]

剪切形变=最大力所在距离(mm)/粉条直径(mm)

×

100

[0119]

(2)水分含量

[0120]

水分含量参考gb5009.3《食品安全国家标准食品中水分的测定》的方法进行测定。

[0121]

(3)煮断时间

[0122]

随机抽取20根约10cm长的薯类鲜湿粉条,放入含有约800ml蒸馏水的1000ml烧杯中煮沸,在微沸状态下记录煮制时间。

[0123]

测定结果见表1。

[0124]

表1各实施例及对比例薯类鲜湿粉条的质构特性、水分含量和煮断时间

[0125][0126]

2、各实施例及对比例所制得的薯类鲜湿粉条的维生素e、b

1

含量参照gb/t5009.82-2003方法进行测定;维生素b

2

含量参照gb/t7629-87测定;维生素c含量采用高效液相色谱法测定,花青素含量按照ny/t2640-2014测定,结果见表2。

[0127]

表2各实施例及对比例薯类鲜湿粉条的维生素与花青素含量

[0128]

样品v

c

(mg/100g)v

b1

(mg/100g)v

b2

(mg/100g)v

e

(mg/100g)花青素(mg/100g)实施例112.23

±

0.520.24

±

0.060.13

±

0.020.11

±

0.011.85

±

0.21实施例211.34

±

0.380.22

±

0.040.12

±

0.010.10

±

0.021.71

±

0.18实施例311.44

±

0.540.22

±

0.040.12

±

0.030.10

±

0.031.73

±

0.34实施例412.32

±

0.430.24

±

0.050.13

±

0.010.11

±

0.011.86

±

0.25实施例512.05

±

0.580.23

±

0.070.12

±

0.030.11

±

0.031.82

±

0.32实施例611.44

±

0.330.22

±

0.030.12

±

0.010.10

±

0.011.73

±

0.26实施例712.03

±

0.620.23

±

0.020.12

±

0.020.11

±

0.021.82

±

0.24对比例1

-----

对比例2

-----

对比例3

-----

对比例410.35

±

0.680.19

±

0.040.09

±

0.010.11

±

0.011.58

±

0.22

[0129]

注:-表示未检出。

[0130]

3、各实施例及对比例所制得的薯类鲜湿粉条的矿物质元素采用火焰原子吸收光谱法gb-12398-90测定,结果见表3。

[0131]

表3各实施例及对比例薯类鲜湿粉条的矿物质元素含量

[0132]

样品镁(mg/100g)钾(mg/100g)钠(mg/100g)钙(mg/100g)铁(mg/100g)磷(mg/100g)实施例10.83

±

0.22212.23

±

0.527.13

±

0.0210.31

±

0.010.94

±

0.06108.23

±

0.52实施例20.89

±

0.31221.21

±

0.387.09

±

0.0110.18

±

0.020.79

±

0.04101.21

±

0.38实施例30.91

±

0.23223.24

±

0.547.11

±

0.0310.22

±

0.030.73

±

0.04103.24

±

0.54实施例40.89

±

0.21221.02

±

0.437.09

±

0.0110.61

±

0.010.81

±

0.05101.02

±

0.43实施例50.82

±

0.23224.54

±

0.587.12

±

0.0310.35

±

0.030.82

±

0.07102.54

±

0.58实施例60.88

±

0.21220.24

±

0.337.12

±

0.0110.09

±

0.010.79

±

0.03100.24

±

0.33

实施例70.89

±

0.32223.24

±

0.627.09

±

0.0210.11

±

0.020.78

±

0.02103.24

±

0.62对比例10.14

±

0.0421.34

±

0.361.04

±

0.010.85

±

0.010.17

±

0.0221.34

±

0.36对比例20.13

±

0.0221.68

±

0.321.03

±

0.010.74

±

0.010.16

±

0.0221.68

±

0.32对比例30.05

±

0.0121.54

±

0.341.05

±

0.010.74

±

0.010.23

±

0.0321.54

±

0.34对比例40.09

±

0.01210.35

±

0.687.09

±

0.0110.52

±

0.010.79

±

0.04101.35

±

0.68

[0133]

由表1、表2和表3可知,实施例1~7的薯类鲜湿粉条的各项质构指标、水分含量和断条时间与对比例1~4相差较小,表明本发明提供的在添加多糖、蛋白及多糖-蛋白复合微凝胶的方法基础上,进一步采取添加紫薯粉、紫薯发酵粉和紫薯挤压膨化粉不仅增加了薯类鲜湿粉条的维生素、花青素及矿物质含量,而且未降低其拉伸强度等质构品质,各方面品质相当于含有明矾的薯类鲜湿粉条

[0134]

综上,本发明提供的添加紫薯粉、紫薯发酵粉、紫薯挤压膨化粉、多糖微凝胶、蛋白微凝胶和/或多糖-蛋白复合微凝胶的高拉伸强度无明矾紫薯营养鲜湿粉条的制备方法,能够显著提高产品中维生素、花青素、矿物质含量,具有拉伸强度高、煮断时间长的特点,且该方法简单易行、稳定性高,适宜产业化推广。

[0135]

实施例8

[0136]

本实施例考察了微凝胶添加量对紫薯营养鲜湿粉条拉伸强度、耐煮性变化的影响,所述薯类鲜湿粉条由如下重量份的成分制备而成:马铃薯淀粉75份、壳聚糖-海藻酸钠微凝胶5-25份、紫薯粉12份,紫薯发酵粉10份,紫薯挤压膨化粉8份,食盐0.5份和水。制备方法包括如下步骤:

[0137]

1)先取10%的马铃薯淀粉,加入其质量10倍的温度为55℃的水调成粉浆,然后在温度为98℃的水浴不断搅拌后成淀粉糊;

[0138]

2)分别配制5、10、15、20、25份壳聚糖-海藻酸钠微凝胶:先分别称取0.25g、0.5g、0.75g、1.0g、1.25g壳聚糖和海藻酸钠(壳聚糖、海藻酸钠的质量比为1:1),将多糖与水按g:ml=1:20的比例混匀,在转速为100r/min的条件下常温搅拌8h后得多糖微凝胶;

[0139]

3)将步骤1)中所得淀粉糊降温至50℃后,与步骤2)中各多糖微凝胶、紫薯粉、紫薯发酵粉、紫薯挤压膨化粉、食盐和剩余马铃薯淀粉混合,形成均匀光滑的淀粉粉团;

[0140]

4)将步骤3)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制1min后,捞出放入冷水中冷却2min,然后在4℃冷藏24h,即得紫薯营养鲜湿粉条成品。

[0141]

对上述所得紫薯营养鲜湿粉条进行拉伸特性及耐煮性测试,结果如图1和图2所示。可以看出,随着多糖微凝胶添加量的增大,紫薯营养鲜湿粉条的拉伸强度和耐煮性均呈现先增大后减小的趋势,可见当添加量超过一定范围之后,紫薯营养鲜湿粉条品质下降,因此,微凝胶的添加量应控制在一定范围内为宜。

[0142]

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1