一种茶叶破壁方法与流程

1.本发明涉及一种茶叶破壁方法领域,具体为一种茶叶破壁方法。

背景技术:

2.新鲜茶叶在制造为成品时,无论是杀青还是揉捻,大多都不能快速的破坏茶叶的细胞壁阻止,使得所制成的茶产品在冲泡过程中因细胞壁的阻碍,使茶叶内的成分难以快速溶于水中。

3.随着茶产品的发展,越来越多的自动化造茶设备也越来越多,现有的造茶方法大多需要先对茶叶进行破壁,避免茶产品在冲泡过程中不容易将茶叶内的成分快速溶于水,而在破壁过程中,现有的方式大多是使用高压容器将茶叶放入内部,但是同一容器内,不便于方便的将内部的茶叶进行充分加热,而且在高压容器使用时较为危险,同时也不便于对温度进行控制,导致茶叶受热的温度过高,使茶叶的成分大量损失。

技术实现要素:

4.(一)解决的技术问题针对现有技术的不足,本发明提供了一种茶叶破壁方法,具备便于对茶叶进行破壁等优点,解决了现有方式中对茶叶加热破壁时不便于对加热温度进行控制的问题。

5.(二)技术方案为实现上述茶叶制粒目的,本发明提供如下技术方案:一种茶叶破壁方法,包括以下步骤:s1、预处理,将采摘新鲜的茶叶进行杀青,用以停止鲜叶中酶的活性和鲜叶发酵,将茶叶进行冷冻,对冷冻完成的茶叶进行研磨;s2、搅拌分解,将研磨的茶叶添加食品添加剂并搅拌,使食品添加剂与茶叶进行充分混合,然后在对茶叶进行锤切发酵,使锤切后的茶叶更加柔软细腻,然后将茶叶放置在旋转造粒机内部,初步形成颗粒;s3、得到茶叶颗粒成品,将颗粒状的茶叶通过高温热风下对茶叶颗粒进行排湿处理,热风的温度可为175-185度之间,然后将烘干完成的茶叶颗粒使用常温的风对其进行干燥作业,得到茶叶颗粒。

6.优选的,s2中,食品添加剂为粉状纤维素酶和果胶酶的混合物,且比例为每添加纤维素酶3份,果胶酶的数量为1份。

7.优选的,s2中,茶叶颗粒在旋转造粒机内造粒的时间可为15-20min,制粒机内水蒸气压力设定为4.2-5kg。

8.优选的,s3中,高温热风的过程可为10min-15min之间,所述常温风干燥过程可为15min-23min之间。

9.优选的,重量份数配比的原料:100份茶叶在制粒时,需要添加3份纤维素酶以及1份果胶酶。

10.优选的,s1中,将冷冻并加热的茶叶放入细胞破壁罐中,将细胞破壁罐与体积为细胞破壁罐体积52-102倍的真空罐连接,控制细胞破壁罐内部真空度在瞬间降至0.06大气压以下,达到瞬时降压的目的,并保持真空状态2-3min。

11.优选的,茶叶颗粒的制备方法,包括以下步骤:1)采摘新鲜的茶叶,将其冷冻后,在再对其进行加热,加热完成后通过研磨机对处理完成后的茶叶进行研磨。

12.2)在研磨完成时,将茶叶放入细胞破壁罐中,控制真空罐内部的气压瞬间降低至0.06大气压以下,此过程的时间为2-3min,达到了茶叶细胞破壁的效果。

13.3)将破壁并研磨后的茶叶放入搅拌机内,每100份茶叶中添加3份纤维素酶和1份果胶酶,使纤维素酶和果胶酶与茶叶充分混合。

14.4)通过轻揉捻和重揉捻两个工艺使茶叶进行二次发酵,使研磨后的茶叶加工为茶泥,加工为茶泥过后,通过旋转造粒机对茶泥加工成颗粒状,便于进行下一步操作。

15.5)首先对茶叶颗粒进行高温热风对其除湿,热风的温度为175-185度之间,可快速的对茶叶颗粒进行除湿,除湿完成后,使用正常温度的风对茶叶颗粒进行烘干,使茶叶颗粒成为干燥状态,得到成品茶叶颗粒。

16.(三)有益效果与现有技术相比,本发明提供了一种茶叶破壁方法,具备以下有益效果:该一种茶叶破壁方法,通过将茶叶进行预处理后,达到了将茶叶充分破壁的效果,同时对破壁后的茶叶进行研磨,进一步将研磨的茶叶添加食品添加剂并对其搅拌,在搅拌时,对茶叶进行二次发酵,而在发酵过程中,通过旋转造粒机对其进行分解细化,使茶叶变成颗粒状,而通过高温处理和低温处理后,使颗粒状的茶叶得到成型,从而制成成品茶叶颗粒。

附图说明

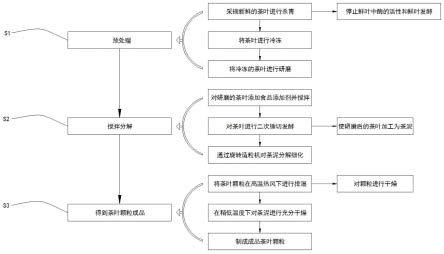

17.图1为本发明提出的茶叶破壁颗粒制备工艺流程示意图。

具体实施方式

18.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.请参阅图1,一种茶叶破壁方法,包括以下步骤:s1、预处理,将采摘新鲜的茶叶进行杀青,用以停止鲜叶中酶的活性和鲜叶发酵,将茶叶进行冷冻,对冷冻完成的茶叶进行研磨,s1中,将冷冻并加热的茶叶放入细胞破壁罐中,将细胞破壁罐与体积为细胞破壁罐体积52-102倍的真空罐连接,控制细胞破壁罐内部真空度在瞬间降至0.06大气压以下,达到瞬时降压的目的,并保持真空状态2-3min。

20.s2、搅拌分解,将研磨的茶叶添加食品添加剂并搅拌,使食品添加剂与茶叶进行充分混合,然后在对茶叶进行锤切发酵,使锤切后的茶叶更加柔软细腻,然后将茶叶放置在旋转造粒机内部,初步形成颗粒,s2中,食品添加剂为粉状纤维素酶和果胶酶的混合物,100份

茶叶在制粒时,需要添加3份纤维素酶以及1份果胶酶,且比例为每添加纤维素酶3份,果胶酶的数量为1份,s2中,茶叶颗粒在旋转造粒机内造粒的时间可为15-20min,制粒机内水蒸气压力设定为4.2-5kg。

21.s3、得到茶叶颗粒成品,将颗粒状的茶叶通过高温热风下对茶叶颗粒进行排湿处理,热风的温度可为175-185度之间,然后将烘干完成的茶叶颗粒使用常温的风对其进行干燥作业,得到茶叶颗粒,s3中,高温热风的过程可为10min-15min之间,所述常温风干燥过程可为15min-23min之间。

22.本发明的有益效果是:通过将茶叶进行预处理后,达到了将茶叶充分破壁的效果,同时对破壁后的茶叶进行研磨,进一步将研磨的茶叶添加食品添加剂并对其搅拌,在搅拌时,对茶叶进行二次发酵,而在发酵过程中,通过旋转造粒机对其进行分解细化,使茶叶变成颗粒状,而通过高温处理和低温处理后,使颗粒状的茶叶得到成型,从而制成成品茶叶颗粒尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

技术特征:

1.一种茶叶破壁方法,其特征在于,包括以下步骤:s1、预处理,将采摘新鲜的茶叶进行杀青,用以停止鲜叶中酶的活性和鲜叶发酵,将茶叶进行冷冻,对冷冻完成的茶叶进行研磨;s2、搅拌分解,将研磨的茶叶添加食品添加剂并搅拌,使食品添加剂与茶叶进行充分混合,然后在对茶叶进行锤切发酵,使锤切后的茶叶更加柔软细腻,然后将茶叶放置在旋转造粒机内部,初步形成颗粒;s3、得到茶叶颗粒成品,将颗粒状的茶叶通过高温热风下对茶叶颗粒进行排湿处理,热风的温度可为175-185度之间,然后将烘干完成的茶叶颗粒使用常温的风对其进行干燥作业,得到茶叶颗粒。2.根据权利要求1所述的一种茶叶破壁方法,其特征在于,s2中,食品添加剂为粉状纤维素酶和果胶酶的混合物,且比例为每添加纤维素酶3份,果胶酶的数量为1份。3.根据权利要求1所述的一种茶叶破壁方法,其特征在于,s2中,茶叶颗粒在旋转造粒机内造粒的时间可为15-20min,制粒机内水蒸气压力设定为4.2-5kg。4.根据权利要求1所述的一种茶叶破壁方法,其特征在于,s3中,高温热风的过程可为10min-15min之间,所述常温风干燥过程可为15min-23min之间。5.根据权利要求1所述的一种茶叶破壁方法,其特征在于,包括以下重量份数配此的原料:100份茶叶在制粒时,需要添加3份纤维素酶以及1份果胶酶。6.根据权利要求1所述的一种茶叶破壁方法,其特征在于,s1中,将冷冻并加热的茶叶放入细胞破壁罐中,将细胞破壁罐与体积为细胞破壁罐体积52-102倍的真空罐连接,控制细胞破壁罐内部真空度在瞬间降至0.06大气压以下,达到瞬时降压的目的,并保持真空状态2-3min。7.根据权利要求1所述的一种茶叶破壁方法,茶叶颗粒的制备方法,其特征在于,包括以下步骤:1)采摘新鲜的茶叶,将其冷冻后,在再对其进行加热,加热完成后通过研磨机对处理完成后的茶叶进行研磨。2)在研磨完成时,将茶叶放入细胞破壁罐中,控制真空罐内部的气压瞬间降低至0.06大气压以下,此过程的时间为2-3min,达到了茶叶细胞破壁的效果。3)将破壁并研磨后的茶叶放入搅拌机内,每100份茶叶中添加3份纤维素酶和1份果胶酶,使纤维素酶和果胶酶与茶叶充分混合。4)通过轻揉捻和重揉捻两个工艺使茶叶进行二次发酵,使研磨后的茶叶加工为茶泥,加工为茶泥过后,通过旋转造粒机对茶泥加工成颗粒状,便于进行下一步操作。5)首先对茶叶颗粒进行高温热风对其除湿,热风的温度为175-185度之间,可快速的对茶叶颗粒进行除湿,除湿完成后,使用正常温度的风对茶叶颗粒进行烘干,使茶叶颗粒成为干燥状态,得到成品茶叶颗粒。

技术总结

本发明涉及茶叶技术领域,且公开了一种茶叶破壁方法,预处理,将采摘新鲜的茶叶进行杀青,用以停止鲜叶中酶的活性和鲜叶发酵,将茶叶进行冷冻,对冷冻完成的茶叶进行研磨;搅拌分解,将研磨的茶叶添加食品添加剂并搅拌,使食品添加剂与茶叶进行充分混合,然后在对茶叶进行锤切发酵,使锤切后的茶叶更加柔软细腻。通过将茶叶进行预处理后,达到了将茶叶充分破壁的效果,同时对破壁后的茶叶进行研磨,进一步将研磨的茶叶添加食品添加剂并对其搅拌,在搅拌时,对茶叶进行二次发酵,而在发酵过程中,通过旋转造粒机对其进行分解细化,使茶叶变成颗粒状,而通过高温处理和低温处理后,使颗粒状的茶叶得到成型,从而制成成品茶叶颗粒。从而制成成品茶叶颗粒。从而制成成品茶叶颗粒。

技术研发人员:吕奎

受保护的技术使用者:杭州八皇茶业有限公司

技术研发日:2022.08.11

技术公布日:2022/11/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1