外壳切断剥皮倒角机的制作方法

[0001]

本发明属于钢丝管加工设备领域,具体涉及钢丝管加工设备结构的改进。

背景技术:

[0002]

钢丝管包括设置在最内层的钢丝管内芯、设置在中间层的钢丝管内壳以及设置在外层的钢丝管外壳,钢丝管生产出厂时为长度较长的钢丝管线卷,在使用时,根据使用需求的长度进行切断,并且根据使用的需要对钢丝管进行二次加工,例如对设置在最内层的钢丝管内芯两端进行倒角以及将钢丝管外壳剥去一定的长度等等。

[0003]

然而,根据现有技术,如果需要大批量的对钢丝管进行二次加工时,由人工使用不同的设备分别进行加工,将会导致加工效率低、加工周期长的缺陷。

技术实现要素:

[0004]

本发明的目的是提供一种能够实现自动加工的外壳切断剥皮倒角机。

[0005]

为实现上述发明目的,本发明所采用的技术方案是:外壳切断剥皮倒角机,包括:

[0006]

预送线组件,所述预送线组件包括送管装置、切管装置以及夹管装置,送管装置包括送管轮和送管电机,送管电机用于带动送管轮旋转,送管轮与钢丝管接触;切管装置包括切割片、切割片固定座、切割电机和切割移动电机,切割片固定座用于连接切割片,切割电机输出轴与切割片连接,带动切割片旋转,切割移动电机带动切割片固定座移动;夹管装置包括夹管爪,夹管爪用于限制钢丝管径向位移;

[0007]

倒角组件,所述倒角组件包括倒角刀、倒角旋转电机以及倒角前进气缸;倒角旋转电机与倒角刀连接,用于带动倒角刀旋转,倒角前进气缸用于带动倒角刀轴向移动;

[0008]

剥外壳组件,所述剥外壳组件包括刺破刀、剥外壳刺破气缸、剥外壳旋转气缸以及剥外壳电缸,刺破刀用于刺破钢丝管外皮,剥外壳刺破气缸用于带动刺破刀轴向移动,剥外壳旋转气缸用于带动刺破刀旋转,剥外壳电缸用于带动刺破刀水平移动。

[0009]

优选的,包括上下移栽组件,所述上下移栽组件包括上下移料夹爪装置、上下移料导向装置以及上下移料气缸;上下移料夹爪装置用于夹持钢丝管,上下移料导向装置用于限制上下移料夹爪装置上下移动的方向,上下移料气缸用于提供上下移料夹爪装置上下移动的动力。

[0010]

优选的,包括定位组件,所述定位组件包括推料夹紧装置、推料移动气缸以及推料定位装置,推料夹紧装置用于夹持钢丝管,推料移动气缸用于移动推料夹持装置,推料定位装置用于与钢丝管的端头接触。

[0011]

优选的,包括左右移栽组件,所述左右移栽组件包括左右移料夹爪装置、左右移料气缸,左右移料夹爪装置用于夹持钢丝管,左右移料气缸用于移动左右移料夹爪装置。

[0012]

优选的,所述送管轮包括送管主动轮和送管从动轮,送管装置还包括送管压紧气缸,送管电机带动送管主动轮旋转,送管压紧气缸与送管从动轮连接,推动送管从动轮,使之靠近送管主动轮。

[0013]

优选的,所述送管装置包括应力消除气缸和应力消除块,所述应力消除气缸与应力消除块连接,应力消除气缸用于推动应力消除块压紧钢丝管。

[0014]

优选的,包括穿管导向装置和移栽翻料座,穿管导向装置包括穿管导向气缸和两个穿管导向夹块,穿管导向气缸用于控制两个穿管导向夹块的开合。

[0015]

优选的,所述倒角组件包括倒角夹持装置,倒角夹持装置包括倒角夹紧气缸和倒角夹紧爪;

[0016]

所述剥外壳组件包括剥外壳夹持装置,剥外壳夹持装置包括剥外壳夹紧气缸和剥外壳夹紧爪。

[0017]

优选的,所述所述倒角夹紧爪包括两部分,所述倒角夹紧气缸带动倒角夹紧爪的两部分开合,倒角夹紧爪的两部分都包括夹持槽,倒角夹紧爪张开状态的高度低于倒角夹紧爪闭合状态的高度。

[0018]

优选的,包括收线组件,所述收线组件包括收料臂、收料翻转电机以及收料车,收料翻转电机通过收料转轴与收料臂连接,收料翻转电机带动收料臂旋转,将钢丝管翻转至收料车。

[0019]

本发明具有以下有益效果:利用这样的一种外壳切断剥皮倒角机,可实现钢丝管的送管、切管下料、倒角及剥外壳的工艺的自动化实现,具体还涉及下料、倒角及剥外壳多工位的物料的转移。

附图说明

[0020]

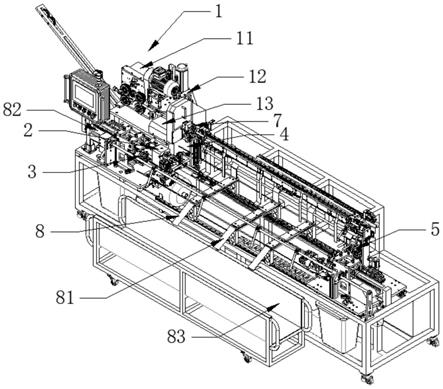

图1为本发明实施例的外壳切断剥皮倒角机结构示意图;

[0021]

图2为本发明实施例的外壳切断剥皮倒角机的预送线组件局部放大图;

[0022]

图3为本发明实施例的外壳切断剥皮倒角机的送管装置正面局部放大图;

[0023]

图4为本发明实施例的外壳切断剥皮倒角机的送管装置背面局部放大图;

[0024]

图5为本发明实施例的外壳切断剥皮倒角机的切管装置局部放大图;

[0025]

图6为本发明实施例的外壳切断剥皮倒角机的夹管装置局部放大图;

[0026]

图7为本发明实施例的外壳切断剥皮倒角机的上下移料组件机构结构示意图;

[0027]

图8为本发明实施例的外壳切断剥皮倒角机的定位组件结构示意图;

[0028]

图9为本发明实施例的外壳切断剥皮倒角机的左右移栽组件结构示意图;

[0029]

图10为本发明实施例的外壳切断剥皮倒角机的穿管导向机构结构示意图;

[0030]

图11为本发明实施例的外壳切断剥皮倒角机的倒角组件结构示意图;

[0031]

图12为本发明实施例的外壳切断剥皮倒角机的剥外壳组件结构示意图。

具体实施方式

[0032]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段。

[0033]

在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必

须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0034]

图1-11示出一种外壳切断剥皮倒角机,包括:预送线组件1,所述预送线组件1包括送管装置11、切管装置12以及夹管装置13,送管装置11包括送管轮111和送管电机112,送管电机112用于带动送管轮111旋转,送管轮111与钢丝管接触;切管装置12包括切割片121、切割片固定座122、切割电机123和切割移动电机124,切割片固定座122用于连接切割片121,切割电机123输出轴与切割片121连接,带动切割片121旋转,切割移动电机124带动切割片固定座122移动;夹管装置13包括夹管爪131,夹管爪131用于限制钢丝管径向位移。

[0035]

在本实施例中,如图2-5所示,预送线组件1用于钢丝管的下料,在具体实现过程中,人工将钢丝管穿入送管装置11,送管轮111与钢丝管接触,送管电机112带动送管轮111转动,通过摩擦力带动钢丝管向前移动,钢丝管送出预设的长度。

[0036]

切管装置12用于切割钢丝管,具体的如图5所示,切割电机123随设备启动,切割片121开始旋转,钢丝管长度达到预设长度后切割移动电机124通过丝杆配合,带动切割片固定座122向下移动,进而使得切割片121切割钢丝管。

[0037]

夹管装置13用于限制钢丝管径向位移,钢丝管输送过程中从夹管爪131中穿过,防止钢丝管径向的位移。

[0038]

倒角组件2,所述倒角组件2包括倒角刀21、倒角旋转电机22以及倒角前进气缸23;倒角旋转电机22与倒角刀21连接,用于带动倒角刀21旋转,倒角前进气缸23用于带动倒角刀21轴向移动。

[0039]

在本实施例中,如图11所示,对钢丝管内芯进行倒角时,倒角旋转电机22随设备启动,保持旋转,倒角前进气缸23推动倒角刀21向钢丝管靠近,钢丝管两端的倒角组件2对钢丝管两端内芯进行倒角,倒角完成后,倒角前进气缸23带动倒角刀21退回。

[0040]

剥外壳组件3,所述剥外壳组件3包括刺破刀31、剥外壳刺破气缸32、剥外壳旋转气缸33以及剥外壳电缸34,刺破刀31用于刺破钢丝管外皮,剥外壳刺破气缸32用于带动刺破刀31轴向移动,剥外壳旋转气缸33用于带动刺破刀31旋转,剥外壳电缸34用于带动刺破刀31水平移动。

[0041]

在本实施例中,如图12所示,对钢丝管最外层进行剥外壳时,本实施例中,包括三个刺破刀31,环绕钢丝管设置,剥外壳刺破气缸32带动刺破刀31张开,剥外壳电缸34带动刺破刀31移动到剥外壳的位置,剥外壳刺破气缸32带动刺破刀31闭合夹紧钢丝管,剥外壳旋转气缸33带动刺破刀31环绕钢丝管旋转,使得钢丝管外壳在刺破刀31接触的位置与钢丝管分离,剥外壳电缸34带动刺破刀31退回,完成剥外壳动作。

[0042]

进一步,包括上下移栽组件4,所述上下移栽组件4包括上下移料夹爪装置41、上下移料导向装置42以及上下移料气缸43;上下移料夹爪装置41用于夹持钢丝管,上下移料导向装置42用于限制上下移料夹爪装置41上下移动的方向,上下移料气缸43用于提供上下移料夹爪装置41上下移动的动力。

[0043]

在本实施例中,如图7所示上下移栽组件4用于将切割完成后的钢丝管转移到定位组件,具体的,上下移料夹爪装置41夹住钢丝管后上下移料气缸43向下移动,上下移料导向装置42起导向作用,位置移动到位后上下移料夹爪装置41张开,完成钢丝管物料的转移,上下移栽组件4向上移动复位。

[0044]

进一步,包括定位组件5,所述定位组件5包括推料夹紧装置51、推料移动气缸52以

及推料定位装置53,推料夹紧装置51用于夹持钢丝管,推料移动气缸52用于移动推料夹持装置,推料定位装置53用于与钢丝管的端头接触。

[0045]

在本实施例中,如图8所示,定位组件5用于调整钢丝管在左右移栽组件6上的位置,具体的,推料夹紧装置51夹持钢丝管推料移动气缸52退回,使得钢丝管端部与推料定位装置53接触,推料夹紧装置51提供的夹持力主要用于稳定钢丝管,钢丝管端头与推料定位装置53接触后,钢丝管与推料夹紧装置51发生相对移动,进而调整钢丝管在推料夹紧装置51上的位置,达到定位的效果。

[0046]

进一步,包括左右移栽组件6,所述左右移栽组件6包括左右移料夹爪装置61、左右移料气缸62,左右移料夹爪装置61用于夹持钢丝管,左右移料气缸62用于移动左右移料夹爪装置61。

[0047]

在本实施例中,如图9所示,最左侧为定位组件5,中间为倒角组件2,右侧为剥外壳组件3,左右移栽组件6用于将已经在定位组件5完成定位的钢丝管移栽到倒角组件2,同时,将已经在倒角组件2完成倒角工序的钢丝管移栽到剥外壳组件3,在本实施例中,左右移栽组件6包括两个左右移料夹爪装置61,所以能够同时完成两个钢丝管的移栽。

[0048]

进一步,所述送管轮111包括送管主动轮和送管从动轮,送管装置11还包括送管压紧气缸113,送管电机112带动送管主动轮旋转,送管压紧气缸113与送管从动轮连接,推动送管从动轮,使之靠近送管主动轮。

[0049]

在本实施例中,如图2-3所示,送管轮111包括两个主动轮和两个从动轮,根据图示位置,主动轮设置在下,从动轮设置在上,如图3,送管电机112直接驱动一个从动轮,另一个从动轮通过同步带连接驱动,两个从动轮分别设置两个送管压紧气缸113,送管压紧气缸113使得从动轮将钢丝管向主动轮压紧,因此提供较大的摩擦力,防止钢丝管打滑,同时,还设置有调压阀,调节送管压紧气缸113的压紧力。

[0050]

进一步,所述送管装置11包括应力消除气缸114和应力消除块115,所述应力消除气缸114与应力消除块115连接,应力消除气缸114用于推动应力消除块115压紧钢丝管。

[0051]

在本实施例中,如图3所示,还包括应力消除气缸114与应力消除块115,钢丝管进入设备前为卷料,具有弯曲应力,当钢丝管具有较大的弯曲应力时,钢丝管处于弧形,竖直切割将会导致切面为斜面,并且切断后将造成钢丝管端头的摆动,进而导致送管装置11打滑,应力消除块115压住钢丝管后能够矫正钢丝管的弧度,消除应力,进而保证竖直切割面的平整。

[0052]

进一步,包括穿管导向装置7和移栽翻料座71,穿管导向装置7包括穿管导向气缸72和两个穿管导向夹块,穿管导向气缸72用于控制两个穿管导向夹块的开合。

[0053]

在本实施例中,如图10所示,穿管导向装置7用于钢丝管的导向,穿管导向气缸72使得两个穿管导向夹块闭合,对钢丝管穿管提供导向,上下移栽组件4夹持钢丝管后,穿管导向气缸72退回,使得两个穿管导向夹块张开,保证钢丝管的卷曲应力使得上下移栽组件4不能够准确夹持钢丝管,移栽翻料座71用于配合上下移栽组件4夹持钢丝管。

[0054]

进一步,所述倒角组件2包括倒角夹持装置24,倒角夹持装置24包括倒角夹紧气缸241和倒角夹紧爪242;

[0055]

所述剥外壳组件3包括剥外壳夹持装置35,剥外壳夹持装置35包括剥外壳夹紧气缸351和剥外壳夹紧爪352。

[0056]

进一步,所述所述倒角夹紧爪242包括两部分,所述倒角夹紧气缸241带动倒角夹紧爪242的两部分开合,倒角夹紧爪242的两部分都包括夹持槽,倒角夹紧爪242张开状态的高度低于倒角夹紧爪242闭合状态的高度。

[0057]

在本实施例中,如图9所示,左右移栽组件6用于将钢丝管从推料夹紧装置51上的钢丝管移栽到倒角夹紧爪242,并且同时将倒角夹紧爪242上的钢丝管移栽到剥外壳夹紧爪352,具体过程为,图示方向,左右移栽组件6左侧的左右移料夹爪装置61夹紧推料夹紧装置51上的钢丝管,同时左右移栽组件6右侧的左右移料夹爪装置61夹紧倒角夹紧爪242上的钢丝管,然后推料夹紧装置51以及倒角夹紧爪242松开,左右移栽组件6向右移动一个工位,推料夹紧装置51以及倒角夹紧爪242闭合,左右移栽组件6的左右移料夹爪装置61张开,并且向左侧移动一个工位复位,倒角夹紧爪242张开状态的高度低于倒角夹紧爪242闭合状态的高度能够防止左右移栽组件6移动时,钢丝管与倒角夹紧爪242碰撞。

[0058]

进一步,包括收线组件8,所述收线组件8包括收料臂81、收料翻转电机82以及收料车83,收料翻转电机82通过收料转轴与收料臂81连接,收料翻转电机82带动收料臂81旋转,将钢丝管翻转至收料车83。

[0059]

在本实施例中,如图1所示,剥外壳组件3完成剥外壳后,收料翻转电机82带动收料臂81旋转,将剥外壳组件3加工完成的钢丝管转移到收料车83。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1