一种具有钢轴自动定长功能的数控智能切割机床的制作方法

1.本发明涉及钢轴加工技术领域,具体为一种具有钢轴自动定长功能的数控智能切割机床。

背景技术:

2.机床(英文名称:machine tool)是指制造机器的机器,亦称工作母机或工具机,习惯上简称机床。一般分为金属切削机床、锻压机床和木工机床等。现代机械制造中加工机械零件的方法很多:除切削加工外,还有铸造、锻造、焊接、冲压、挤压等,但凡属精度要求较高和表面粗糙度要求较细的零件,一般都需在机床上用切削的方法进行最终加工。机床在国民经济现代化的建设中起着重大作用。

3.钢轴是一种圆杆状的金属直杆,有实心结构和空心结构的两种,现有市场上的有空心结构钢轴,内部空心,钢轴横截面厚度只有3毫米左右,这一类的钢轴在实际生产时,需要对钢轴进行切断,现有的,对钢轴进行切断,主要是采用人工操作,需要利用尺码去量长度,在钢轴表面划线,然后再将钢轴进行切断,这样的操作方式存在切割速度慢,切割效率低,且难以保证钢轴长度切割的精准度,而对于部分结构需要在切割过程中对钢轴的长端进行成型加工,使定长切割后的钢轴两端具有一定的异型轮廓结构,现有的,还需要在定长切割完成后,对钢轴的两端进行打磨成型切割,费时费力,且难以批量生产。

技术实现要素:

4.针对现有技术中的问题,本发明的目的在于提供一种具有钢轴自动定长功能的数控智能切割机床,解决现有的,对钢轴进行切断,主要是采用人工操作,需要利用尺码去量长度,在钢轴表面划线,然后再将钢轴进行切断,这样的操作方式存在切割速度慢,切割效率低,且难以保证钢轴长度切割的精准度,而对于部分结构需要在切割过程中对钢轴的长端进行成型加工,使定长切割后的钢轴两端具有一定的异型轮廓结构,现有的,还需要在定长切割完成后,对钢轴的两端进行打磨成型切割,费时费力,且难以批量生产的技术问题。

5.本发明所要解决的技术问题采用以下的技术方案来实现:一种具有钢轴自动定长功能的数控智能切割机床,包括供料箱、夹紧承托架、切割机床,所述供料箱设置为卧式,供料箱呈水平设置于夹紧承托架右侧,所述夹紧承托架与所述供料箱连接为一体结构,所述夹紧承托架中部设置有切割机床,所述切割机床对钢轴进行定长切割;

6.所述供料箱的顶端开设有v形结构的v形槽,钢轴放入于v形槽内,所述v形槽的内壁等间距安装有若干个转动滚柱,所述每一个所述的轴线与供料箱前侧壁平行;

7.所述供料箱前侧壁开设有滑槽,所述滑槽内壁等间距开设有螺纹丝杆,所述滑槽内壁通过轴承安装有螺纹丝杆,所述螺纹丝杆的其中一端固设有第一伺服电机,所述第一伺服电机的输出轴与所述螺纹丝杆的其中一端固定连接,所述螺纹丝杆外圆面通过螺纹连接有活动螺母,所述活动螺母顶端向上伸出有滑行架,所述滑行架顶端固设有推移架,所述推移架伸入于v形槽中部的上方;

8.所述夹紧承托架包括固设于供料箱左侧底部的机架底座,所述机架底座顶端中部通过滑动配合方式安装有直立于机架底座顶端的支撑肋板,所述支撑肋板左侧中部转动连接有旋转齿轮,所述旋转齿轮中部开设有贯通的滑孔,所述旋转齿轮中部的滑孔内滑动连接有推杆轴,所述推杆轴右端穿过旋转齿轮中部的滑孔向支撑肋板右侧伸出,伸出于支撑肋板右侧的所述推杆轴顶端固定有内支撑筒;

9.所述支撑肋板左侧固设有第二电动推杆,所述第二电动推杆右侧伸出有推杆,所述第二电动推杆的推杆顶端与所述推杆轴转动连接;

10.所述支撑肋板左侧且位于机架底座顶端固设有第一电动推杆,所述第一电动推杆向右伸出有推杆,所述第一电动推杆的推杆顶端固设于支撑肋板中部;

11.所述机架底座顶端固设有直立于机架底座顶端的切割机床,所述切割机床设置于所述支撑肋板的后侧,所述切割机床中部开设有贯通的圆孔,所述切割机床的后侧固定安装有第三电动推杆,所述第三电动推杆向前伸出有输出轴,所述第三电动推杆的输出轴穿过切割机床的圆孔向所述切割机床的前侧伸出,伸出于切割机床前侧的所述第三电动推杆的输出轴顶端转动连接有圆盘状的旋转法兰,所述旋转法兰外圆面设置有异性结构的异性齿,所述异性齿为凸起结构。

12.作为本发明的一种优选技术方案,所述切割机床左侧转动连接有第二同步链轮,所述第二同步链轮的中部设置有转动轴,所述转动轴与所述旋转齿轮的轴线平行,所述转动轴的左端外圆面设置有轮齿,轮齿宽度至少略大于第一电动推杆的推杆伸出长度最大值的5公分,所述旋转法兰的左侧固设有第一驱动链轮,所述第一驱动链轮与所述第二同步链轮之间啮合连接有同步链条;

13.所述支撑肋板左侧转动连接有传动齿轮,所述传动齿轮与所述旋转齿轮外圆面啮合连接,所述传动齿轮与所述转动轴左端的轮齿啮合连接。

14.作为本发明的一种优选技术方案,所述推杆轴包括支撑滚柱、让位槽、气囊袋;所述推杆轴的内部设置有气道,所述内支撑筒设置为圆环结构,所述内支撑筒为橡胶材料,所述内支撑筒的内圈设置有气囊袋,所述气囊袋与所述推杆轴内部的气道连通,所述内支撑筒外圆面开设有让位槽,所述让位槽为z形结构的凹槽。

15.作为本发明的一种优选技术方案,所述内支撑筒还包括升降滑槽、升降滑块、滚柱槽,所述内支撑筒的外圆面沿让位槽的左右两侧对称开设有若干个滚柱槽,每一个所述支撑滚柱均嵌入于对应的滚柱槽内,每一个所述滚柱槽的左右两侧壁对称开设有升降滑槽,每一个所述支撑滚柱的左右两端转动连接有升降滑块,每一个所述支撑滚柱两端的升降滑块通过滑动配合方式安装有于滚柱槽两侧的升降滑槽内,安装于升降滑槽内所述升降滑块底端设置有压簧。

16.作为本发明的一种优选技术方案,所述让位槽包括第二滑槽、第二夹紧弹簧、第二夹紧块,所述让位槽的左右两侧对称设置有第二滑槽,每一侧的所述第二滑槽内通过滑动配合方式嵌入于第二夹紧块,嵌入于第二滑槽内的每一侧所述第二夹紧块顶端等间距设置有第二夹紧弹簧,两侧的所述第二夹紧块在所述让位槽内均靠近于让位槽顶面,两侧的所述第二夹紧块通过第二夹紧弹簧均向所述让位槽的中部弹性夹紧。

17.作为本发明的一种优选技术方案,所述第二夹紧块包括铲屑刃、导向斜面,所述铲屑刃设置于每一侧所述第二夹紧块的顶端,所述铲屑刃设置为v形刃,且所述铲屑刃的顶面

为平面,所述导向斜面设置在伸入于让位槽所述第二夹紧块侧壁上,所述导向斜面为顶端向让位槽内壁靠近的倾斜面,所述导向斜面的底端向铲屑刃外部伸出。

18.作为本发明的一种优选技术方案,所述旋转齿轮右侧设置有成型橡胶垫,所述成型橡胶垫与钢轴顶端的轮廓结构相贴合。

19.作为本发明的一种优选技术方案,所述切割承托架包括弧形承托槽、转动滚子,所述切割承托架顶端开设有圆弧形凹槽结构的弧形承托槽,所述弧形承托槽的内壁底面等间距开设有若干个圆柱结构的转动滚子。

20.作为本发明的一种优选技术方案,所述v形槽包括转动滚柱、滑块、第一压簧、第一滑道,所述v形槽内壁顶端等间距开设有若干个滚柱槽,每一个滚柱槽内嵌入有转动滚柱,每一个所述转动滚柱的两端转动连接有滑块,每一个滚柱槽的内壁左右两侧对称开设有第一滑道,所述转动滚柱两端的滑块通过滑动配合方式安装于滚柱槽两侧的第一滑道内,安装于第一滑道内的所述滑块底端固设有第一压簧。

21.作为本发明的一种优选技术方案,所述切割机床的前侧设置有右扶手、左扶手,所述右扶手设置于旋转法兰的右侧,所述左扶手设置于旋转法兰的左侧。

22.与现有技术相比,本发明至少包括以下有益效果:

23.一、本发明数控智能切割机床通过将供料箱设置为卧式,便于放置钢轴,供料箱顶端开设有v形槽,便于对钢轴进行定位,提高钢轴安装效率,钢轴放置在v形槽内通过第一伺服电机驱动推移架在v形槽内左右滑动,对放置在v形槽内的钢轴进行推移,使钢轴在v形槽内滑移,钢轴通过右侧的推移架向左推动钢轴向左移动,使钢轴可以持续向左侧切割机床供料,通过控制夹紧承托架与供料箱的距离,使切割机床对钢轴进行定长加工。

24.二、本发明通过第二电动推杆推动支撑肋板在机架底座的顶端往复滑动,从而控制支撑肋板右侧壁与旋转法兰的距离,通过推移架推动钢轴向左移动将钢轴左侧抵入支撑肋板右端,通过旋转法兰靠向钢轴表面,利用旋转法兰外圆面的异性齿对钢轴的表面进行闸切,通过旋转法兰的旋转配合钢轴的同步转动,对钢轴进行异型切割,使切割成型的钢轴两端具有异型结构的轮廓。

25.三、本发明通过在钢轴的内壁伸入有内支撑筒,旋转法兰从钢轴外圆面进行切割时,通过内支撑筒对钢轴的内壁进行内支撑,进而避免旋转法兰外圆面的异性齿对钢轴进行切割时,钢轴表面在承受异型齿切割时,钢轴向内部产生弯曲,通过内支撑筒在钢轴的内壁进行支撑,可以有效地提高钢轴在切割过程中产生的变形,有效地提高切割的精准度,减少钢轴切割后的变形,内支撑筒外圆面通过设置有凹陷的让位槽,通过让位槽可以使异型齿切割钢轴时,异性齿伸入让位槽内,有利于异性齿对钢轴切断更彻底,通过让位槽避免对异型齿顶端的直接接触,有效地起到对异型齿顶端的保护,异型齿切割时,通过让位槽两侧对钢轴内壁进行支撑,可以有效地提高切割过程中钢轴的结构强度,减少切割过程中钢轴因受力不均产生的形变,提高异型齿切割过程中的切割精度。

26.四、本发明通过在让位槽的两侧对称设置有可以弹性伸缩的第二夹紧块,通过让位槽两侧的第二夹紧块对钢轴的内壁进行支撑,使异型齿切割时,第二夹紧块更有效地靠近于对钢轴切断位置的支撑,有效地增大对对钢轴切断处的支撑面积,进而有效地减少钢轴在切割过程中因受异性齿挤压切割而受力不均产生的变形,进而有效地提高钢轴的切割精准度,两侧的第二夹紧块通过导向斜面的底端向铲屑刃外部伸出,使异型齿在切入钢轴

内壁时,异型齿通过导向斜面推动两侧的第二夹紧块向让位槽两侧让开,进而使异型齿对钢轴切割时,两侧的第二夹紧块可有效地对钢轴顶端进行支撑,有效地减少钢轴切割过程中产生的形变,两侧的第二夹紧块通过顶端的铲屑刃,使异型齿在切割完钢轴后,钢轴因切割过程中,钢轴顶边向内翻卷的毛刺通过两侧第二夹紧块上的铲屑刃对钢轴内壁的毛刺进行铲除,减少钢轴在切割过程中产生的毛刺,提高成型后的钢轴内壁光滑度,有利于提高钢轴在安装过程中的安装牢固性。

27.五、本发明通过第二伺服电机驱动旋转齿轮转动,通过转动轴以及同步链条的啮合传动,使旋转法兰与旋转齿轮做同步啮合转动,旋转齿轮转动过程中,推动支撑肋板右侧的成型橡胶垫与钢轴顶端的轮廓结构相贴合,进而钢轴在切割过程中,使钢轴与旋转法兰做同步配合旋转,进而利用仿形法,通过异型齿对钢轴进行切割成型,使成型后的钢轴顶端得到所需的轮廓结构,通过推移架的推动,配合支撑肋板与旋转法兰的距离,通过第二电动推杆控制旋转法兰与钢轴表面的接触,实现钢轴自动定长自动切割,提高生产效率,通过仿形法,利用异型齿对钢轴进行切割,可以快速地对钢轴进行切断的过程中,还能够对钢轴顶端进行成型加工,减少钢轴顶端成型的生产工序,提高钢轴的安装牢固性。

附图说明

28.下面结合附图和实施例对本发明进一步说明。

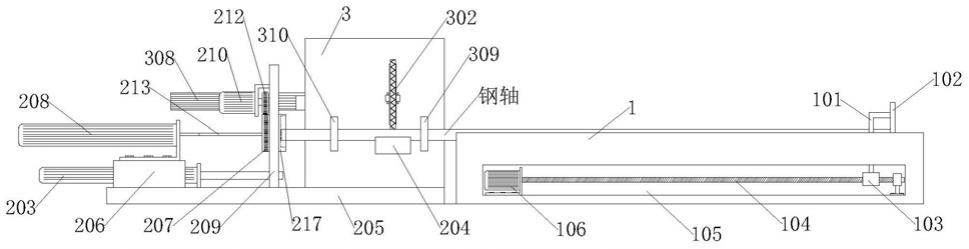

29.图1为本发明钢轴自动定长功能的数控智能切割机床的前视结构示意图;

30.图2为本发明第二同步链轮与第一驱动链轮传动的左视结构示意图;

31.图3为本发明支撑肋板左侧的结构示意图;

32.图4为本发明钢轴放置在供料箱上的右视结构示意图;

33.图5为本发明内支撑筒伸入在钢轴内壁进行支撑的剖面结构示意图;

34.图6为本发明内支撑筒在钢轴内壁的剖面结构示意图;

35.图7为本发明说明书附图6的a处局部放大图;

36.图8为本发明异性齿切割钢轴伸入在让位槽内的剖面结构示意图;

37.图9为本发明说明书附图8的b处局部放大图;

38.图10为本发明钢轴切割成型后的结构示意图;

39.图中:供料箱1、滑行架101、推移架102、活动螺母103、螺纹丝杆104、滑槽105、第一伺服电机106、转动滚柱107、滑块108、第一压簧109、第一滑道110、v形槽111、夹紧承托架2、传动齿轮202、第一电动推杆203、切割承托架204、弧形承托槽2042、转动滚子 2043、机架底座205、推杆机架206、旋转齿轮207、第二电动推杆208、支撑肋板209、第二伺服电机210、驱动齿轮212、推杆轴213、内支撑筒214、支撑滚柱215、让位槽216、成型橡胶垫217、气囊袋218、升降滑槽219、升降滑块220、滚柱槽221、旋转法兰301、异性齿302、第一驱动链轮303、同步链条304、第二同步链轮305、第三电动推杆306、张紧轮 307、转动轴308、右扶手309、左扶手310。

具体实施方式

40.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

41.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。

42.需要说明的是,当元件被成称为“固定于”另一个元件,它可以是另一个元件上或者也可以是存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”“右”以及类似的表达只是为了说明的目的,并不表示是唯一的实施方式。

43.实施例1

44.请参阅图1

‑

10,为一种具有钢轴自动定长功能的数控智能切割机床的整体结构示意图,

45.一种具有钢轴自动定长功能的数控智能切割机床,包括供料箱1、夹紧承托架2、切割机床3,供料箱1设置为卧式,供料箱1呈水平设置于夹紧承托架2右侧,夹紧承托架2与供料箱1连接为一体结构,夹紧承托架2中部设置有切割机床3,切割机床3对钢轴进行定长切割;

46.供料箱1的顶端开设有v形结构的v形槽111,钢轴放入于v形槽111内,v形槽111的内壁等间距安装有若干个转动滚柱107,每一个转动滚柱107的两端均设为圆头,每一个的轴线与供料箱1前侧壁的螺纹丝杆104平行;便于推移架102推动钢轴进行轴向移动时,避免转动滚柱107对钢轴表进行阻碍,提高钢轴滑动时顺畅性。

47.供料箱1前侧壁开设有滑槽105,滑槽105内壁等间距开设有螺纹丝杆104,滑槽105内壁通过轴承安装有螺纹丝杆104,螺纹丝杆104的其中一端固设有第一伺服电机106,第一伺服电机106的输出轴与螺纹丝杆104的其中一端固定连接,螺纹丝杆104外圆面通过螺纹连接有活动螺母103,活动螺母103顶端向上伸出有滑行架101,滑行架101顶端固设有推移架 102,推移架102伸入于v形槽111中部的上方;

48.夹紧承托架2包括固设于供料箱1左侧底部的机架底座205,机架底座205顶端中部通过滑动配合方式安装有直立于机架底座205顶端的支撑肋板209,支撑肋板209左侧固设有第二伺服电机210,第二伺服电机210向右伸出有输出轴,第二伺服电机210的输出轴顶端固设有驱动齿轮212,支撑肋板209左侧中部转动连接有旋转齿轮207,第二伺服电机210顶端的驱动齿轮212与旋转齿轮207啮合连接,旋转齿轮207中部开设有贯通的滑孔,旋转齿轮207中部的滑孔内滑动连接有推杆轴213,推杆轴213右端穿过旋转齿轮207中部的滑孔向支撑肋板209右侧伸出,伸出于支撑肋板209右侧的推杆轴213顶端固定有内支撑筒214;

49.支撑肋板209左侧固设有第二电动推杆208,第二电动推杆208右侧伸出有推杆,第二电动推杆208的推杆顶端与推杆轴213转动连接;支撑肋板209左侧且位于机架底座205顶端固设有第一电动推杆203,第一电动推杆203向右伸出有推杆,第一电动推杆203的推杆顶端固设于支撑肋板209中部;

50.机架底座205顶端固设有直立于机架底座205顶端的切割机床3,切割机床3设置于支撑肋板209的后侧,支撑肋板209与切割机床3呈垂直交错固定,切割机床3中部开设有贯通的圆孔,切割机床3的后侧固定安装有第三电动推杆306,第三电动推杆306向前伸出有输出轴,第三电动推杆306的输出轴穿过切割机床3的圆孔向切割机床3的前侧伸出,伸出于切割机床3前侧的第三电动推杆306的输出轴顶端转动连接有圆盘状的旋转法兰301,旋转法兰301外圆面设置有异性结构的异性齿302,异性齿302为凸起结构,

51.具体的,本发明数控智能切割机床通过将供料箱1设置为卧式,便于放置钢轴,供料箱 1顶端开设有v形槽,便于对钢轴进行定位,提高钢轴安装效率,钢轴放置在v形槽111内通过第一伺服电机106驱动推移架102在v形槽内左右滑动,对放置在v形槽内的钢轴进行推移,使钢轴在v形槽内滑移,钢轴通过右侧的推移架102向左推动钢轴向左移动,使钢轴可以持续向左侧切割机床供料,通过控制夹紧承托架2与供料箱1的距离,使切割机床对钢轴进行定长加工。

52.具体的,本发明通过第二电动推杆208推动支撑肋板209在机架底座的顶端往复滑动,从而控制支撑肋板209右侧壁与旋转法兰301的距离,通过推移架102推动钢轴向左移动将钢轴左侧抵入支撑肋板209右端,通过旋转法兰301靠向钢轴表面,利用旋转法兰301外圆面的异性齿302对钢轴的表面进行闸切,通过旋转法兰301的旋转配合钢轴的同步转动,对钢轴进行异型切割,使切割成型的钢轴两端具有异型结构的轮廓。

53.切割机床3左侧转动连接有第二同步链轮305,第二同步链轮305的中部设置有转动轴 308,转动轴308与旋转齿轮207的轴线平行,转动轴308的左端外圆面设置有轮齿,轮齿宽度至少略大于第一电动推杆203的推杆伸出长度最大值的5公分,转动轴308左端的轮齿越宽越有利于第一驱动链轮303在与转动轴308外圆进行轴向滑动时仍能传递扭矩,保持内支撑筒214与钢轴外圆面旋转法兰301的同步转动,旋转法兰301的左侧固设有第一驱动链轮 303,第一驱动链轮303与第二同步链轮305之间啮合连接有同步链条304,同步链条304内圈设置有张紧轮307;

54.支撑肋板209左侧转动连接有传动齿轮202,传动齿轮202与旋转齿轮207外圆面啮合连接,传动齿轮202与转动轴308左端的轮齿啮合连接。

55.具体的,本发明通过在钢轴的内壁伸入有内支撑筒214,旋转法兰301从钢轴外圆面进行切割时,通过内支撑筒214对钢轴的内壁进行内支撑,进而避免旋转法兰301外圆面的异性齿302对钢轴进行切割时,钢轴表面在承受异型齿切割时,钢轴向内部产生弯曲,通过内支撑筒214在钢轴的内壁进行支撑,可以有效地提高钢轴在切割过程中产生的变形,有效地提高切割的精准度,减少钢轴切割后的变形,内支撑筒214外圆面通过设置有凹陷的让位槽 216,通过让位槽216可以使异型齿切割钢轴时,异性齿302伸入让位槽216内,有利于异性齿302对钢轴切断更彻底,通过让位槽216避免对异型齿顶端的直接接触,有效地起到对异型齿顶端的保护,异型齿切割时,通过让位槽216两侧对钢轴内壁进行支撑,可以有效地提高切割过程中钢轴的结构强度,减少切割过程中钢轴因受力不均产生的形变,提高异型齿切割过程中的切割精度。

56.推杆轴213包括支撑滚柱215、让位槽216、气囊袋218;推杆轴213的内部设置有气道,内支撑筒214设置为圆环结构,内支撑筒214为橡胶材料,内支撑筒214的内圈设置有气囊袋218,气囊袋218与推杆轴213内部的气道213连通,推杆轴213左端设置有接气嘴,接气嘴与外部气道连通,内支撑筒214外圆面开设有让位槽216,让位槽216为z形结构的凹槽。让位槽216与凸起的异性齿302结构轮廓相配合。

57.其中的,接气嘴与外部气源接通,通过外部气源上的阀门控制气囊袋218进行膨胀与收缩,进而便于内支撑筒214在钢轴内壁上移动取出时的操作简易性,通过气囊袋218进行膨胀与收缩,使内支撑筒214收缩响应速度灵敏,响应速度快,便于快速地对钢轴内壁进行支撑,通过响应速度灵敏,减少切割前的准备时间,进而有效地提高钢轴的加工生产速

度。

58.内支撑筒214还包括升降滑槽219、升降滑块220、滚柱槽221,内支撑筒214的外圆面沿让位槽216的左右两侧对称开设有若干个滚柱槽221,每一个支撑滚柱215均嵌入于对应的滚柱槽221内,每一个滚柱槽221的左右两侧壁对称开设有升降滑槽219,每一个支撑滚柱215的左右两端转动连接有升降滑块220,每一个支撑滚柱215两端的升降滑块220通过滑动配合方式安装有于滚柱槽221两侧的升降滑槽219内,安装于升降滑槽219内升降滑块 220底端设置有压簧。

59.其中的,通过支撑滚柱215对钢轴内壁进行支撑时,旋转法兰301与钢轴做同步转动时,钢轴在转动过程中,通过支撑滚柱215减少内支撑筒214与钢轴内壁的摩擦力,进而减少钢轴在转动过程中产生的机械震动,有效提高异型齿302的切割精准度,通过升降滑块220底部的压簧可进一步的减少异型齿302切割过程中对钢轴产生的机械震动。

60.让位槽216包括第二滑槽223、第二夹紧弹簧223、第二夹紧块224,让位槽216的左右两侧对称设置有第二滑槽223,每一侧的第二滑槽223内通过滑动配合方式嵌入于第二夹紧块224,嵌入于第二滑槽223内的每一侧第二夹紧块224顶端等间距设置有第二夹紧弹簧223,两侧的第二夹紧块224在让位槽216内均靠近于让位槽216顶面,两侧的第二夹紧块224通过第二夹紧弹簧223均向让位槽216的中部弹性夹紧。

61.第二夹紧块224包括铲屑刃2241、导向斜面2242,铲屑刃2241设置于每一侧第二夹紧块224的顶端,铲屑刃2241设置为v形刃,且铲屑刃2241的顶面为平面,导向斜面2242设置在伸入于让位槽216第二夹紧块224侧壁上,导向斜面2242为顶端向让位槽216内壁靠近的倾斜面,导向斜面2242的底端向铲屑刃2241外部伸出。

62.具体的,本发明通过在让位槽216的两侧对称设置有可以弹性伸缩的第二夹紧块224,通过让位槽216两侧的第二夹紧块224对钢轴的内壁进行支撑,使异型齿切割时,第二夹紧块224 更有效地靠近于对钢轴切断位置的支撑,有效地增大对对钢轴切断处的支撑面积,进而有效地减少钢轴在切割过程中因受异性齿302挤压切割而受力不均产生的变形,进而有效地提高钢轴的切割精准度,两侧的第二夹紧块224通过导向斜面的底端向铲屑刃外部伸出,使异型齿在切入钢轴内壁时,异型齿通过导向斜面推动两侧的第二夹紧块224向让位槽216两侧让开,进而使异型齿对钢轴切割时,两侧的第二夹紧块224可有效地对钢轴顶端进行支撑,有效地减少钢轴切割过程中产生的形变,两侧的第二夹紧块224通过顶端的铲屑刃,使异型齿在切割完钢轴后,钢轴因切割过程中,钢轴顶边向内翻卷的毛刺通过两侧第二夹紧块224上的铲屑刃对钢轴内壁的毛刺进行铲除,减少钢轴在切割过程中产生的毛刺,提高成型后的钢轴内壁光滑度,有利于提高钢轴在安装过程中的安装牢固性。

63.切割承托架204包括弧形承托槽2042、转动滚子2043,切割承托架204顶端开设有圆弧形凹槽结构的弧形承托槽2042,弧形承托槽2042的内壁底面等间距开设有若干个圆柱结构的转动滚子2043。

64.其中的,通过弧形承托槽2042内的转动滚子2043可减少钢轴与旋转法兰做同步转动时,弧形承托槽204内壁对钢轴表面的摩擦力,进而有效地提高钢轴转动过程中的平稳性,通过提高钢轴转动过程中的平稳性,有效地提高钢轴切割加工过程中的精度,通过旋转齿轮207 右侧设置有成型橡胶垫217,成型橡胶垫217与钢轴顶端的轮廓结构相贴合,使旋转齿轮207 在转动时,通过成型橡胶垫217推动钢轴做同步转动,进而有利用于使钢轴进行

旋转切割,有利于提高切割速度,提高成型精度,减少结构复杂性,提高结构的安装牢固性。

65.具体的,本发明通过第二伺服电机210驱动旋转齿轮207转动,通过转动轴以及同步链条304的啮合传动,使旋转法兰301与旋转齿轮207做同步啮合转动,旋转齿轮207转动过程中,推动支撑肋板209右侧的成型橡胶垫与钢轴顶端的轮廓结构相贴合,进而钢轴在切割过程中,使钢轴与旋转法兰301做同步配合旋转,进而利用仿形法,通过异型齿对钢轴进行切割成型,使成型后的钢轴顶端得到所需的轮廓结构,通过推移架102的推动,配合支撑肋板209与旋转法兰301的距离,通过第二电动推杆208控制旋转法兰301与钢轴表面的接触,实现钢轴自动定长自动切割,提高生产效率,通过仿形法,利用异型齿对钢轴进行切割,可以快速地对钢轴进行切断的过程中,还能够对钢轴顶端进行成型加工,减少钢轴顶端成型的生产工序,提高钢轴的安装牢固性。

66.v形槽111包括转动滚柱107、滑块108、第一压簧109、第一滑道110,v形槽111内壁顶端等间距开设有若干个滚柱槽,每一个滚柱槽内嵌入有转动滚柱107,每一个转动滚柱107 的两端转动连接有滑块108,每一个滚柱槽的内壁左右两侧对称开设有第一滑道110,转动滚柱107两端的滑块108通过滑动配合方式安装于滚柱槽两侧的第一滑道110内,安装于第一滑道110内的滑块108底端固设有第一压簧109。

67.具体的,本发明v形槽111通过转动滚柱107使钢轴在进行旋转切割时,通过转动滚柱 107可减少v形槽111内壁对钢轴表面的摩擦力;进而减少钢轴的旋转过程中产生的震动,提高钢轴的切割精准度。

68.切割机床3的前侧设置有右扶手309、左扶手310,右扶手309设置于旋转法兰301的右侧,左扶手310设置于旋转法兰301的左侧。

69.其中的,右扶手309和左扶手310可对钢轴在进行切割加工过程中,对旋转法兰301两侧的钢轴进行握持支撑,进而减少异型齿302在钢轴进行切割加工过程中产生的抖动,提高钢轴切割过程中的安装牢固性,进而提高钢轴切割精度。

70.关于本发明所述的右扶手309和左扶手310为本实施例中的辅助装置,右扶手309和左扶手310可使用机械手代替进行夹持固定,以便于在实际加工过程中,根据加工需求智能化地对对旋转法兰301两侧的钢轴进行握持支撑,本发明的机械手还可以对旋转法兰301左侧的钢轴进行握持过程中转动,以便于钢轴在切割加工完成后,通过机械手将旋转法兰301左侧的钢轴放下。

71.其中,关于第一电动推杆203、第二电动推杆208、第三电动推杆306以及第一伺服电机 106之间的协调配合运动可采用现有市售的任意一款plc单片机控制程序进行协调控制,只要符合本发明记载功能的任意一款plc单片机控制程序均可做为本发明使用,而plc单片机控制程序为现有市售的任意一款,已经是公开的技术,本发明此处不再赘述。

72.本发明的工作原理如下:

73.首先,将钢轴放置在供料箱1顶端的v形槽内,通过第一伺服电机106驱动推移架102 在v形槽内向左滑动,对放置在v形槽内的钢轴进行推移,钢轴通过右侧的推移架102向左推动钢轴向左移动,使钢轴可以持续向左侧切割机床供料;

74.其次,通过第二电动推杆208推动支撑肋板209在机架底座的顶端往复滑动,控制支撑肋板209右侧壁与旋转法兰301的距离,从而控制钢轴自动定长切割的距离,通过推移架102 推动钢轴向左移动将钢轴左侧抵入支撑肋板209右端,通过旋转法兰301靠向钢轴表

面,利用旋转法兰301外圆面的异性齿302对钢轴的表面进行闸切,通过旋转法兰301的旋转配合钢轴的同步转动,对钢轴进行异型切割,使切割成型的钢轴两端具有异型结构的轮廓。

75.然后,通过第二伺服电机210驱动旋转齿轮207转动,通过转动轴以及同步链条304的啮合传动,使旋转法兰301与旋转齿轮207做同步啮合转动,旋转齿轮207转动过程中,推动支撑肋板209右侧的成型橡胶垫与钢轴顶端的轮廓结构相贴合,进而钢轴在切割过程中,使钢轴与旋转法兰301做同步配合旋转,进而利用仿形法,通过异型齿对钢轴进行切断成型,使成型后的钢轴顶端得到所需的轮廓结构,通过推移架102的推动,配合支撑肋板209与旋转法兰301的距离,通过第二电动推杆208控制旋转法兰301与钢轴表面的接触,实现钢轴自动定长自动切割,提高生产效率,通过仿形法,利用异型齿对钢轴进行切割,可以快速地对钢轴进行切断的过程中,还能够对钢轴顶端进行成型加工,减少钢轴顶端成型的生产工序,提高钢轴的安装牢固性。

76.另外,本发明内支撑筒的工作原理如下:

77.通过在钢轴的内壁伸入有内支撑筒214,旋转法兰301从钢轴外圆面进行切割时,通过内支撑筒214对钢轴的内壁进行内支撑,进而避免旋转法兰301外圆面的异性齿302对钢轴进行切割时,钢轴表面在承受异型齿切割时,钢轴向内部产生弯曲,通过内支撑筒214在钢轴的内壁进行支撑,可以有效地提高钢轴在切割过程中产生的变形,有效地提高切割的精准度,减少钢轴切割后的变形,内支撑筒214外圆面通过设置有凹陷的让位槽216,通过让位槽216可以使异型齿切割钢轴时,异性齿302伸入让位槽216内,有利于异性齿302对钢轴切断更彻底,通过让位槽216避免对异型齿顶端的直接接触,有效地起到对异型齿顶端的保护,异型齿切割时,通过让位槽216两侧对钢轴内壁进行支撑,可以有效地提高切割过程中钢轴的结构强度,减少切割过程中钢轴因受力不均产生的形变,提高异型齿切割过程中的切割精度。

78.通过在让位槽216的两侧对称设置有可以弹性伸缩的第二夹紧块224,通过让位槽216 两侧的第二夹紧块224对钢轴的内壁进行支撑,使异型齿切割时,第二夹紧块224更有效地靠近于对钢轴切断位置的支撑,有效地增大对对钢轴切断处的支撑面积,进而有效地减少钢轴在切割过程中因受异性齿302挤压切割而受力不均产生的变形,进而有效地提高钢轴的切割精准度,两侧的第二夹紧块224通过导向斜面的底端向铲屑刃外部伸出,使异型齿在切入钢轴内壁时,异型齿通过导向斜面推动两侧的第二夹紧块224向让位槽216两侧让开,进而使异型齿对钢轴切割时,两侧的第二夹紧块224可有效地对钢轴顶端进行支撑,有效地减少钢轴切割过程中产生的形变,两侧的第二夹紧块224通过顶端的铲屑刃,使异型齿在切割完钢轴后,钢轴因切割过程中,钢轴顶边向内翻卷的毛刺通过两侧第二夹紧块224上的铲屑刃对钢轴内壁的毛刺进行铲除,减少钢轴在切割过程中产生的毛刺,提高成型后的钢轴内壁光滑度,有利于提高钢轴在安装过程中的安装牢固性。

79.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1