一种防止难焊接金属开裂的真空电子束封装方法与流程

1.本发明属于电子束焊接技术领域,具体为一种防止难焊接金属开裂的真空电子束封装方法,它适用于坯料的真空电子束焊接过程。

背景技术:

2.金属构筑成形技术是近10年来提出的一项全新的大锻件制造技术,该项技术以多块均质化的小尺寸板坯为基元,经表面清洁、真空封装、高温加热、变形连接、锻造成形等步骤,消除界面,实现“无痕”连接,最终获得一体化的大尺寸均质构件。这项技术将传统的锻造手段和新兴的增材制造巧妙结合,大幅缩短了实验室材料到工程化构件在性能水平上的差距,特别适合解决关键大构件的均质化制备难题。

3.真空封装是构筑成形过程的重要工序,通常通过在真空下环绕坯料焊接实现。42crmo、模具钢、45#钢等特厚(其厚度范围一般为150mm~400mm)坯料在焊接过程中由于焊接应力较大,容易造成焊缝开裂等问题,构筑成形技术很难直接应用。因此,如果能对特厚坯料施加一个压应力来抵消部分焊接拉应力,使焊接后的金属强度大于焊接应力,可以有效抑制裂纹的萌生,解决难焊接金属的真空封装难题。

技术实现要素:

4.本发明的目的在于提供一种防止难焊接金属开裂的真空电子束封装方法,该方法可以解决难焊接金属的真空封装难题,用于防止难焊接金属在电子束焊接过程产生焊接裂纹。

5.本发明的技术方案是:

6.一种防止难焊接金属开裂的真空电子束封装方法,包括如下步骤:

7.1)将待焊坯料的长宽或直径进行等尺寸加工;

8.2)将待焊坯料的待焊接面进行清洁处理;

9.3)根据待焊坯料尺寸设计紧固装置,将清洁后的待焊坯料在紧固托盘上堆垛成预定形状,并将待焊坯料沿轴向紧固压实;

10.4)将紧固后的待焊坯料放入真空室内,并对焊缝进行点焊固定,点焊完成后沿各坯料相接触缝隙位置进行焊接,焊缝环绕坯料四周,从而实现相邻两块待焊坯料的真空封装,使待焊坯料之间的真空状态在出真空室后仍然保持;所有待焊坯料之间的界面均完成封装后获得封焊坯;

11.5)卸下紧固装置,将封焊坯放入加热炉进行消应力退火。

12.所述的防止难焊接金属开裂的真空电子束封装方法,在步骤1)中,待焊坯料为长方体或多边体坯料时,将待焊坯料的上下表面加工平整,长宽进行等尺寸加工,相邻坯料的长宽尺寸差不大于2mm;当待焊坯料为圆柱体时,将待焊坯料的上下表面加工平整,直径进行等尺寸加工,相邻坯料的直径差不大于2mm。

13.所述的防止难焊接金属开裂的真空电子束封装方法,在步骤3)中,紧固装置包含

紧固托盘、压板、至少两个紧固拉杆,每个紧固拉杆的上部设有外螺纹,与紧固托盘相对平行的压板套设于紧固拉杆的上部外螺纹部分,采用压板通过螺母用螺纹紧固。

14.所述的防止难焊接金属开裂的真空电子束封装方法,坯料为长方体或多边体时,拉杆应位于坯料对角线延长线位置,拉杆与坯料角部间距应为50mm以上;优选地,拉杆与坯料角部间距应为50~100mm。

15.所述的防止难焊接金属开裂的真空电子束封装方法,坯料为圆柱体时,紧固装置还需包含加压装置和转台,采用压板上的加压装置与通过螺母用螺纹紧固相结合的方式实现紧固,且紧固托盘上方应设置转台,在焊接过程中旋转坯料,使坯料可以在真空室内旋转从而完成坯料的真空封装。

16.所述的防止难焊接金属开裂的真空电子束封装方法,拉杆与坯料之间的距离应为50mm以上;优选地,拉杆与坯料之间的距离应为50~100mm。

17.所述的防止难焊接金属开裂的真空电子束封装方法,在步骤3)中,待焊坯料堆垛后相邻坯料间错边不大于2mm,间隙不大于1mm。

18.所述的防止难焊接金属开裂的真空电子束封装方法,在步骤3)中,待焊坯料沿轴向紧固压实后,紧固装置对待焊坯料间缝隙产生的轴向压强不小于30kpa;优选地,紧固装置对待焊坯料间缝隙产生的轴向压强为30~60kpa。

19.所述的防止难焊接金属开裂的真空电子束封装方法,在步骤5)中,封焊完成后,30分钟内将封焊坯装炉加热退火。

20.本发明的设计思想是:

21.本发明首先通过机械紧固的方式给待焊接坯料施加一个压应力,然后采用电子束焊接等焊接方法在真空条件下进行真空封装,从而抵消部分焊接应力,防止焊接裂纹的形成,再通过整体消应力退火,使坯料焊接应力达到一个较低水平,实现难焊接金属的真空封装。

22.相对于现有技术,本发明的优点及有益效果是:

23.本发明可以减小焊接过程中焊缝位置产生的轴向拉应力,从而防止焊缝开裂。金属在被焊接时,由于金属重熔后凝固过程中存在体积収缩,焊缝金属会承受较大的焊接拉应力。当焊缝的强度小于焊接拉应力时就会出现开裂。本发明通过机械紧固的方式可以有效抵消部分焊接应力,通过焊后退火热处理可以释放焊接应力,有效防止焊缝开裂,实现难焊接金属的真空封装。

附图说明

24.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要的附图做简单地介绍:

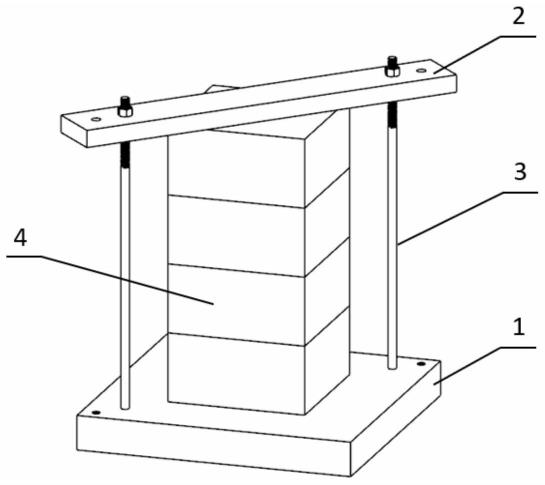

25.图1为沿对角线螺纹紧固装置示意图。

26.图2为整体下压螺纹紧固装置示意图。

27.图3为旋转加压紧固装置示意图。

28.图中编号说明:1紧固托盘,2压板,3紧固拉杆,4待焊坯料,5加压装置,6转台。

具体实施方式

29.在具体实施过程中,本发明提供一种防止难焊接金属开裂的真空电子束封装方法,首先以锻坯、铸坯、轧坯等为待焊坯料,通过表面机加工和清洁处理后,将两个以上的待焊坯料堆垛在一起,然后使用特定夹具沿坯料对角线位置进行紧实固定,随后放入真空室内对坯料接触缝隙位置进行电子束焊接,焊接完成后将封焊坯放入加热炉进行消应力退火,最终实现坯料的真空封焊。该方法的具体步骤如下:

30.1)将待焊坯料进行加工。当待焊坯料为长方体或多边体坯料时,将待焊坯料的上下表面加工平整,长宽进行等尺寸加工,相邻坯料的长宽尺寸差不大于2mm;当待焊坯料为圆柱体时,将待焊坯料的上下表面加工平整,直径进行等尺寸加工,相邻坯料的直径差不大于2mm。

31.2)将待焊坯料的待焊接面进行清洁处理。采用机械研磨待焊接表面,并采用酒精或丙酮进行清洗,保障金属表面的高度清洁,露出新鲜金属。

32.3)根据待焊坯料尺寸设计紧固装置,紧固装置包含紧固托盘、压板、至少两个紧固拉杆。每个紧固拉杆的上部设有外螺纹,与紧固托盘相对平行的压板套设于紧固拉杆的上部外螺纹部分,采用压板通过螺母用螺纹紧固。坯料为长方体或多边体时,拉杆应位于坯料对角线延长线位置,拉杆与坯料角部间距应为50mm以上。优选地,拉杆与坯料角部间距应为50~100mm。坯料为圆柱体时,紧固装置还需包含加压装置和转台。采用压板上的加压装置与通过螺母用螺纹紧固相结合的方式实现紧固,且紧固托盘上方应设置转台,在焊接过程中旋转坯料,使坯料可以在真空室内旋转从而完成坯料的真空封装。坯料为圆柱体时,拉杆与坯料之间的距离应为50mm以上。优选地,拉杆与坯料之间的距离应为50~100mm。将清洁后的待焊坯料在紧固托盘上堆垛成预定形状,使待焊坯料上下平面相对,待焊坯料堆垛后相邻坯料间错边不大于2mm,间隙不大于1mm。用紧固装置沿轴向向待焊坯料施加一个压应力,使其对待焊坯料间缝隙产生的轴向压强不小于30kpa。优选地,紧固装置对待焊坯料间缝隙产生的轴向压强为30~60kpa。

33.4)将紧固后的待焊坯料放入真空室内,并对焊缝进行点焊固定,点焊完成后沿各坯料相接触缝隙位置进行焊接,焊缝环绕坯料四周,从而实现相邻两块待焊坯料的真空封装,使待焊坯料之间的真空状态在出真空室后仍然可以保持。多层焊缝同时焊接时,焊接顺序由上到下按层焊接。所有待焊坯料之间的界面均完成封装后获得封焊坯。

34.5)卸下紧固装置,30分钟内将封焊坯放入加热炉进行消应力退火。

35.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例的详细描述和附图用于示例性说明本发明的原理,但不能用来限制本发明的范围,即本发明不限于所述实施例,在不脱离本发明的精神前提下覆盖了等同方式的任何修改、替换和改进。

36.实施例1

37.本实施例中,采用沿对角线螺纹紧固装置对待焊坯料进行紧固后封焊,待焊坯料的牌号为45#钢。待焊坯料为长

×

宽

×

高为400mm

×

400mm

×

200mm的方形待焊坯料,共计4块,经表面清洁、堆垛组坯、紧固压实、焊接、消应力退火工序完成封焊,具体步骤如下:

38.第一步,将长方体待焊坯料长宽进行等尺寸加工,使相邻待焊坯料长、宽尺寸一致,并将上下表面加工平整。

39.第二步,将待焊坯料进行机械打磨,并对上下表面进行清洁处理。采用机械研磨待

焊接表面,采用酒精进行清洗,保障金属表面的高度清洁,露出新鲜金属。

40.第三步,根据待焊坯料尺寸设计紧固装置,本实施例采用沿对角线螺纹紧固装置。如图1所示,该装置设有紧固托盘1、压板2、紧固拉杆3,长方体板状紧固托盘1上的一组对角处沿竖向紧固安装两个相对平行的紧固拉杆3,每个紧固拉杆3的上部设有外螺纹,与紧固托盘1相对平行的条形压板2套设于两个紧固拉杆3的上部外螺纹部分,且置于堆垛在紧固托盘1上的待焊坯料4顶部。紧固装置中,两个紧固拉杆3间距为700mm,将清洁后的待焊坯料4在紧固托盘1上堆垛,相邻两块待焊坯料4的上下面接触对齐,堆垛后相邻待焊坯料4间错边量为1mm,间隙小于0.5mm。通过螺母用螺纹紧固将待焊坯料4沿轴向施加5kn的压应力,使其对待焊坯料4间缝隙产生的轴向压强为31.25kpa。

41.第四步,将紧固后的待焊坯料放入真空室抽真空,使相邻两块待焊坯料之间缝隙为真空状态,并对缝隙进行点焊固定,点焊完成后沿各待焊坯料相接触缝隙位置进行焊接,焊缝环绕待焊坯料四周,从而实现相邻两块待焊坯料的真空封装,使待焊坯料之间的真空状态在出真空室后仍然可以保持。本实施例中共有4块待焊坯料,存在3层缝隙,焊接顺序由上到下按层依次进行焊接。所有待焊坯料之间的界面均完成封装后获得封焊坯。

42.第五步,封焊完成后卸下紧固装置,15分钟将封焊坯放入加热炉进行消应力退火,退火温度为650℃。

43.实施例2

44.本实施例中,采用整体下压螺纹紧固装置对待焊坯料进行紧固后封焊,待焊坯料的牌号为718模具钢。待焊坯料为长

×

宽

×

高为600mm

×

600mm

×

200mm的方形待焊坯料,共计6块,经表面清洁、堆垛组坯、紧固压实、焊接、消应力退火工序完成封焊,具体步骤如下:

45.第一步,将长方体待焊坯料长宽进行等尺寸加工,使相邻待焊坯料长、宽尺寸一致,并将上下表面加工平整。

46.第二步,将待焊坯料进行机械打磨,并对上下表面进行清洁处理。采用机械研磨待焊接表面,采用酒精进行清洗,保障金属表面的高度清洁,露出新鲜金属。

47.第三步,根据待焊坯料尺寸设计紧固装置,本实施例采用整体下压螺纹紧固装置。如图2所示,该装置设有紧固托盘1、压板2、紧固拉杆3,长方体板状紧固托盘1上的四角处沿竖向紧固安装四个相对平行的紧固拉杆3,每个紧固拉杆3的上部设有外螺纹,与紧固托盘1等尺寸相对平行的长方体压板2套设于四个紧固拉杆3的上部外螺纹部分,且置于堆垛在紧固托盘1上的待焊坯料4顶部。紧固装置中,两组对角拉杆3间距分别为1000mm,将清洁后的待焊坯料4在紧固托盘1上堆垛,相邻两块待焊坯料4的上下面接触对齐,堆垛后相邻待焊坯料4间错边量为2mm,间隙小于0.5mm。通过螺母用螺纹紧固装置将待焊坯料4沿轴向施加15kn的压应力,使其对待焊坯料4间缝隙产生的轴向压强为41.7kpa。

48.第四步,将紧固后的待焊坯料放入真空室抽真空,使相邻两块待焊坯料之间缝隙为真空状态,并对缝隙进行点焊固定,点焊完成后沿各待焊坯料相接触缝隙位置进行焊接,焊缝环绕待焊坯料四周,从而实现相邻两块待焊坯料的真空封装,使待焊坯料之间的真空状态在出真空室后仍然可以保持。本实施例中共有6块待焊坯料,存在5层缝隙,焊接顺序由上到下按层依次进行焊接。所有待焊坯料之间的5层界面均完成封装后获得封焊坯。

49.第五步,封焊完成后卸下紧固装置,20分钟将封焊坯放入加热炉进行消应力退火,退火温度为680℃。

50.实施例3

51.本实施例中,采用旋转加压紧固装置对待焊坯料进行紧固后封焊,待焊坯料的牌号为42crmo。待焊坯料为直径1000mm,厚度为300mm的圆柱形待焊坯料,共计6块,经表面清洁、堆垛组坯、紧固压实、焊接、消应力退火工序完成封焊,具体步骤如下:

52.第一步,将圆柱体待焊坯料直径进行等尺寸加工,使相邻待焊坯料直径尺寸一致,并将上下表面加工平整。

53.第二步,将待焊坯料进行机械打磨,并对上下表面进行清洁处理。采用机械研磨待焊接表面,采用酒精进行清洗,保障金属表面的高度清洁,露出新鲜金属。

54.第三步,根据待焊坯料尺寸设计紧固装置,本实施例采用旋转加压紧固装置。如图3所示,该装置设有紧固托盘1、压板2、紧固拉杆3、加压装置5、转台6,长方体板状紧固托盘1上的四角外沿竖向紧固安装四个相对平行的紧固拉杆3,紧固托盘1的中间设置转台6于四个紧固拉杆3之间,每个紧固拉杆3的上部设有外螺纹,与紧固托盘1等尺寸相对平行的压板2套设于四个紧固拉杆3的上部外螺纹部分,且位于堆垛在转台6的待焊坯料4上方,加压装置5安装固定于压板2上,其下部输出端穿过压板2与待焊坯料4的顶部相对应。其中,转台6的作用是:焊接过程中旋转坯料,使坯料可以在真空室内完成坯料的真空封装。

55.紧固装置中,两组对角拉杆3间距为1200mm。将清洁后的待焊坯料4在转台6上堆垛,相邻两块待焊坯料4的上下面接触对齐,堆垛后相邻待焊坯料4间错边量为2mm,间隙小于1mm。用加压装置5与通过螺母用螺纹紧固相结合将待焊坯料4沿轴向施加30kn的压应力,使其对待焊坯料4间缝隙产生的轴向压强为39.6kpa。

56.第四步,将紧固后的待焊坯料放入真空室抽真空,使相邻两块待焊坯料之间缝隙为真空状态,并对缝隙进行点焊固定,点焊完成后沿各待焊坯料相接触缝隙位置进行焊接,焊缝环绕待焊坯料四周,从而实现相邻两块待焊坯料的真空封装,使待焊坯料之间的真空状态在出真空室后仍然可以保持。本实施例中共有6块待焊坯料,存在5层缝隙,焊接顺序由上到下按层依次进行焊接。所有待焊坯料之间的5层界面均完成封装后获得封焊坯。

57.第五步,封焊完成后卸下紧固装置,30分钟将封焊坯放入加热炉进行消应力退火,退火温度为660℃。

58.实施例结果表明,本发明方法可以解决难焊接金属在焊接完成后会发生焊缝开裂的问题,使难焊接金属的真空封装成为可能,大幅扩展了金属构筑成形技术的应用范围。

59.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1