应用在立式干化造粒设备中的切割刀片及刀组的制作方法

应用在立式干化造粒设备中的切割刀片及刀组

[0001]

技术领域:

[0002]

本实用新型涉及一种应用在立式干化造粒设备中的切割刀片及刀组。

[0003]

背景技术:

:

[0004]

随着城市人口的增多,需要亟待处理的城市污水、污泥日益增多,而目前也出现了多种多样的污泥烘干、污泥干化设备,以及干化设备中的搅拌叶片等。

[0005]

如专利申请号201810125063.8提出的一种立式加压的污泥干化处理装置,其包括壳体,所述壳体顶部中央固定连接有进料管,进料管上方固定连接有盖板,所述壳体内部上端固定连接有水平连杆,水平连杆内端均固定连接有加热箱,加热箱外侧固定连接有若干电加热管,壳体上方固定连接有电机,电机输出端固定连接有传动转轴,传动转轴左端固定连接有主动锥齿轮,所述加热箱内部上方固定连接有固定连杆,固定连杆中部转动连接有纵向转轴,纵向转轴顶部固定连接有从动锥齿轮,所述从动锥齿轮与主动锥齿轮相啮合,纵向转轴底部固定连接有搅拌叶片,所述搅拌叶片为螺旋状搅拌叶片,虽然该设备的污泥经过筛孔的分筛后进入加热箱内部更佳均匀,避免外侧污泥干燥,内侧依旧潮湿的干化不均匀的情况,但目前该设备中的搅拌叶片设计不合理,使其无法实现高速运行,否则容易损坏,甚至断裂,大大影响使用寿命。

[0006]

技术实现要素:

:

[0007]

鉴于现有技术的不足,本实用新型的目的在于提供一种立式干化造粒设备的切割刀片及刀组,该切割刀片及刀组结构简单、设计合理,有利于在高速运行下保证使用寿命。

[0008]

本实用新型应用在立式干化造粒设备中的切割刀片,其特征在于:所述刀片呈条形,其至少上表面为螺旋形面,在其低位端边设有刃口。

[0009]

进一步的,上述刀片具有两段,分别是前半段和后半段,前半段上设有用于连接固定的沉孔,后半段的宽度小于或等于前半段。

[0010]

进一步的,上述刀片采用结构钢、合金钢或不锈钢制成,其刃口部位另外焊接有高硬度金属或堆焊有高硬度耐磨合金。

[0011]

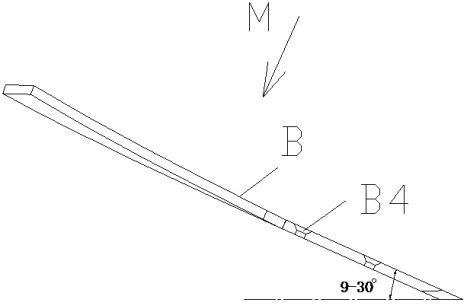

进一步的,上述刀片相对于水平面的倾角即螺旋升角为9

°-

30

°

;刃口角度为20

°-

60

°

。

[0012]

进一步的,上述刀片的外缘为弧形,在外缘上设有锯齿,该锯齿是在外缘面上布设三角形、矩形或梯形的凹槽,内缘为阶梯直边,高位端和低位端均为直边。

[0013]

本实用新型应用在立式干化造粒设备中的刀组,其特征在于:所述刀组包括轴套和均布在轴套上的刀片,所述刀片与轴套之间通过连接杆连接,所述刀片呈条形,其至少上表面为螺旋形面,在其低位端边设有刃口。

[0014]

进一步的,每个轴套上均布有2-10个的刀片,在轴套上设有螺纹通孔。

[0015]

进一步的,上述刀片具有两截段,分别是前半段和后半段,前半段上设有用于连接固定的沉孔,后半段的宽度小于或等于前半段;所述刀片采用结构钢、合金钢或不锈钢制成,其刃口部位另外焊接有高硬度金属或堆焊有高硬度的耐磨材料,或通过合金修磨形成。

[0016]

进一步的,上述刀片相对于水平面的倾角(螺旋升角)为9

°-

30

°

;刃口角度为20

°-

60

°

。

[0017]

进一步的,上述刀片的外缘为弧形,在外缘上设有锯齿,该锯齿是在外缘面上布设三角形、矩形或梯形的凹槽,内缘为阶梯直边,高位端和低位端均为直边。

[0018]

本实用新型立式干化造粒设备的切割刀片及刀组的工作原理,一个刀组上安装有至少两把切割刀,将多个刀组间隔安装在主轴上形成刀轴总成,刀轴总成竖直安装在立式罐体内,其中心线与罐体中心线重合。工作时,刀轴总成在立式罐体内高速转动,输入到立式罐体内的泥状物料被螺旋状条形的刀片不断抛送、贴壁、切割和下落。物料在刀面上受到刀片的离心力、向前及向上力的作用下在刀片外缘与立式罐体内壁之间形成薄层,由于罐壁的高温使得该薄层被迅速干化、脱落并于连续上送的湿物料混合后继续向上运送。直至到达最高层刀组后在挡板的导向作用下从刀片内径至轴套外径的空间掉落至罐底。而后又被刀组重新推送至罐壁再次被抛送、贴壁、切割、掉落.....使物料的含水率逐步降低。随着含水率的降低,物料逐步由泥浆状变为半固态,在螺旋形刀面的滚搓作用下一段时间后结成泥球。泥球中的形成阻止了其中水分的蒸发。但由于刀片的低位端边上具有的刃口与刀片旋转方向垂直或接近垂直,使该切割刀片的刃口可以直切泥球,使泥球每碰及一个刀片的刃口即被一分为二;从而被逐步切碎形成小泥块。在大泥球被切割形成小泥块的过程中,泥球中包裹的水分被瞬间得以挥发,从而加快了污泥在立式罐体内干化的速度,同时将以往仅起搅拌作用的叶片设计成具有刃口的刀片,避免了泥球的直接撞击损坏,提高了切割刀片及刀组的使用寿命。

[0019]

附图说明:

[0020]

图1是刀片的主视构造示意图;

[0021]

图2是刀片的m向示意图;

[0022]

图3是刀组的立体构造示意图;

[0023]

图4是多个刀组安装到主轴上形成刀轴总成的立体图;

[0024]

图5是刀轴总成安装在立式罐体内的立体图。

[0025]

具体实施方式:

[0026]

下面结合实施例对本实用新型方法作进一步的详细说明。需要特别说明的是,本实用新型的保护范围应当包括但不限于本实施例所公开的技术内容。

[0027]

立式干化造粒一体化设备包括立式罐体1和设在立式罐体1内的刀轴总成a,所述刀轴总成a上布设有断续的螺旋带状形的刀片b(或称之为断续的带形的具有螺旋状表面的刀片),在每个刀片b的低位端边k设有刃口b1,各个刀片b通过连接杆a1连接在刀轴总成a上,上述断续的螺旋状带形指该刀轴总成a上的刀片不连续,即中间具有间隔, 该连接杆a1或者是连接片,该连接片可以是与刀片b独立制作的,或者是一体制作的。

[0028]

上述刀轴总成a包括竖立在立式罐体1内的主轴a2和多个间隔连接在主轴上的刀组a3,所述低位端边k即指刀具总成的每个刀片最早迎击泥球的边。

[0029]

对于同一螺旋面上相邻组的刀片,其下一组刀片的高位与上一组刀片低位之间的高度落差在-50mm至+100mm之间,第一种实施例是,在竖设的刀轴总成高度方向上,下一组刀片向高位处延伸可与上一组一个刀片重合,形成完整的连续的螺旋或螺旋面;第二种实施例是,在竖设的刀轴总成高度方向上,下一组刀片向高位处延伸不与上一组一个刀片重合,形成上、下错位的螺旋或螺旋面,两种实施例均可能产生上述落差-50mm至+100mm之间

的数值,本申请较佳的实施例是第一种实施例。

[0030]

污泥或絮凝状污泥在干化过程中,随着其含水率的降低,污泥会形成球状(泥球直径在80mm-200mm以上,该种现象在卧式或立式的干化设备中均会发生,该泥球外表面较光滑,在其体内被包裹的水分很难进一步被干化),泥球在以往的污泥干化设备中,特别是有使用搅拌叶片的设备中,一方面,搅拌叶片受到该泥球的冲击力巨大,致使搅拌叶片不能高速运行(通常只能在1-5m/s的线速度下运行,使效率较为低下),一旦搅拌叶片超过5m/s线速度后,搅拌叶片容易被冲击变形甚至断裂,而如果采用更高强度的金属或增加搅拌叶片的厚度等,虽然增加刚度,但同时也增加了制作成本和重量,搅拌时旋转的离心力增加,也使设备运行不稳定、噪音巨大、安全性能差;另一方面,泥球包裹着其体内的水分很难挥发的,而桨叶无法将泥球打碎。故无论以往是哪种的污泥干化设备,该些泥球在设备中经过一个小时以上的高温处理,都难以使泥球干化,从而使干化效率极为低下,耗能巨大,据本申请人长期试验发现在形成泥球后需要至少1.5小时才能使泥球干化。

[0031]

本申请通过在断续的螺旋带状形刀片的低位端边k设有刃口b1,该低位端边k即与刀片旋转方向垂直或接近垂直,使该刀片的刃口b1可以直切泥球,泥球每碰及一个刀片的刃口b1即被一分为二,从而被逐步切碎形成小泥块,在大泥球切割形成小泥块的过程中,泥球中包裹的水分瞬间击碎挥发,从而加快了污泥干化的速度。且不会增加刀轴总成的重量和成本,本申请设备在高速,刀片外缘线速度达10m/s时,在罐体内的污泥在6-15分钟内即可干化成小颗粒或粉状,干化造粒效率极大提高。

[0032]

本申请中刀片b呈螺旋带状形的作用是使刀片螺旋面在抛送物料时是向上向前和向罐壁方向,螺旋面刀片对物料作用的离心力、向前、向上的推力较为稳定一致,使得物料的运动有利于干化。而如果采用刀片b为平面的环形带状时,即表面为平面,物料在刀片上不同部位所受的力是不一致且方向是紊乱的,这样的运动方式不利于干化的进程。且抛送物料时使物料直接撞击罐体内壁面,严重时产生巨大的冲击力和撞击噪音,会对罐体产生巨大损坏,且也会影响竖立罐体的稳定性;而刀片采用断续的刀组结构不仅有利于降低整体的重量,而且可以根据不同的使用要求需要调节上、下刀片的间距,而如果在整个刀轴上的刀片螺旋面是连续的,就不能形成刃口b1,不仅不能对泥球产生切割作用,对干化的效率和成本将产生重大的不利影响;同时要对连续型刀片增加多处加固,使得刀轴总成的重量增大结构变得复杂,在制造上难以保证精度;对刀片损坏较大、缩短刀片使用寿命。而且重量较大、且无法根据需要对刀片就行调整。

[0033]

进一步的,为了更好稳定高效的运行,上述刀轴总成a包括竖立在立式罐体1内的主轴a2和多个间隔连接在主轴上的刀组a3,每个刀组a3包括可拆连接在主轴上的轴套a4和均布在轴套上的刀片b,所述刀片b与轴套a4之间通过所述连接杆a1连接;主轴为阶梯轴(也可以是无缝钢管制成),其断截面为圆形,轴套a4为圆环,其上均布焊接固定有连接杆a1,而错开连接杆a1的位置设有螺纹通孔a5,通过紧定螺钉旋入螺纹通孔抵靠在主轴表面(也可以使用其他方法如涨套等),使轴套可以固定在主轴上,而通过旋松紧定螺钉即可移动轴套,通过轴套的移动可以实现对不同刀组a3位置的调节,以实现更好的切割泥球,连接杆a1之间通过加固杆a6连接,以增加强度。

[0034]

进一步的,为了满足使用要求,每个套环上可以均布有2-10个的刀片,每个刀片均有连接杆连接,在刀轴总成上即形成2-10条的断续螺旋;对于同一螺旋上相邻组的刀片,其

下一组刀片的高位与上一组刀片低位之间的高度落差在-50mm至+100mm之间。

[0035]

进一步的,为了对泥球的抛送、贴壁、切割的效果好,上述刀片的上表面为面螺旋形,通过上表面为面螺旋形的刀片,才能较好实现对污泥自下而上的抛送、贴壁、切割,实现循环运动的目的,以使物料在循环过程可以更好的干化。

[0036]

进一步的,上述刀片具有两截段,分别是前半段b2和后半段b3,前半段上设有用于与连接杆a1自由端连接固定的沉孔b4,后半段b3的宽度小于或等于前半段b2,此处的宽度指得是沿罐体或主轴的径向方向的尺寸;本申请的刀片采用结构钢、合金钢或不锈钢制成,其刃口部位另外焊接有高硬度金属或堆焊有高硬度的耐磨材料,或合金经修磨形成刃口b1。

[0037]

进一步的,为了切割泥球的效果好,而刀片的厚度为8mm-20mm,刀片的宽度为30mm-100mm,刀片b的低位端边k与刀片旋转(行进)方向垂直或接近垂直,但也可以在65-90度之间;上述刀片的长度(指沿圆周方向)为立式罐体内直径的0.2-0.6倍,且刀片外缘与立式罐体内壁面之间的间距为1mm-16mm,该刀片安装在主轴上形成的螺旋升角为9

°-

30

°

;刀片b的低位端边k为刀片刃口,刃口的角度为20

°-

60

°

;刀片的外缘为弧形边,该边的面为弧形面或螺旋面均可,同时也可以在该外缘面上设有锯齿,该锯齿可以是在外缘面上布设三角形、矩形或梯形凹槽,内缘为阶梯直边,高位端和低位端均为直边,刀片的外缘为弧形。

[0038]

本申请在立式罐体1的下部一侧具有物料进口2,在立式罐体的下部另一侧具有物料出口3,所述刀轴总成a的刀轴中心线与立式罐体的中心线重合,刀轴上端由电机4驱动转动,在立式罐体内部靠近上端设有水平的防溅板5,所述防溅板5呈环形圈,其外圈与立式罐体的内壁固定连接,防溅板的内圈为大于轴套直径小于刀组上刀片内圆直径的通口6,该防溅板在能够满足防溅的条件下,尽量加大口径以利于蒸发水汽的排出;在立式罐体的上部具有负压抽吸口7,该负压抽吸口7与负压泵及其管路相连,以使在罐体内产生的高温水汽可以迅速排出,从而保证污泥的干化;在罐体内位于防溅板5的下方设有挡板8,在主轴的下部设有铲料刀14。

[0039]

本实用新型立式干化造粒设备的切割刀片及刀组的工作原理,一个刀组上安装有至少两把切割刀,将多个刀组间隔安装在主轴上形成刀轴总成,刀轴总成竖直安装在立式罐体内,其中心线与罐体的中心线重合。工作时,刀轴总成在立式罐体内高速转动,输入到立式罐体内的泥状物料被螺旋状带形的刀片不断抛送、贴壁、切割和下落。物料在刀面上受到刀片的离心力、向前及向上力的作用下在刀片外缘与立式罐体内壁之间形成薄层。由于罐壁的高温使得该薄层被迅速干化、脱落并于连续上送的湿物料混合后继续向上运送。直至到达最高层刀组后在挡板的导向作用下从刀片内径至轴套外径的空间掉落至罐底。而后又被刀组重新推送至罐壁再次被抛送、贴壁、切割、掉落......使物料的含水率逐步降低。随着含水率的降低,物料逐步由泥浆状变为半固态,在螺旋形刀面的滚搓作用下一段时间后结成泥球。泥球的形成阻止了其中水分的蒸发。但由于刀片的低位端边上具有的刃口与刀片旋转方向垂直或接近垂直,使该该切割刀片的刃口可以直切泥球,使泥球每碰及一个刀片的刃口即被一分为二,从而被逐步切碎形成小泥块,在大泥球切割形成小泥块的过程中,泥球中包裹的难以蒸发的水分被瞬间得以挥发,从而加快了污泥在立式罐体内干化的速度,同时将以往仅起搅拌作用的叶片设计成具有刃口的刀片,避免了泥球的直接撞击损坏,提高了切割刀片及刀组的使用寿命。

[0040]

以上所述仅为本实用新型的较佳实施例,凡依本实用新型申请专利范围所做的均等变化与修饰,皆应属本实用新型的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1