安全悬挂总成的制作方法

[0001]

本发明涉及采油设备领域,具体的是一种在抽油机上使用的安全悬挂总成。

背景技术:

[0002]

抽油机井光杆断、脱是各油田普遍存在的问题,在抽油机井生产过程中,长期受负荷、交变载荷影响,光杆容易发生疲劳和损伤从而导致光杆断裂和脱扣,光杆断裂的大多发生在光杆与方卡子的连接处附近。光杆发生断脱后,光杆下部的备卡将坐于防喷盒上,较长的坠落距离引起的巨大动能可能导致备卡失效。其后果如下:1、井内液体涌出,井控失控;2、抽油机失去负载,电机容易烧损;3、事故发生时,容易引起人身安全事故。

技术实现要素:

[0003]

为了解决光杆容易断裂的问题,本发明提供了一种安全悬挂总成,该安全悬挂总成具有三重减震功能,当生产过程中载荷突然变化时,能有效吸收高于平均值的能量,减缓因震动对抽油机造成的机械性损害并降低光杆断脱几率。

[0004]

本发明解决其技术问题所采用的技术方案是:一种安全悬挂总成,包括壳体,壳体内含有从上向下依次连接的承力盘、推力轴承、阻尼盘、碟簧组和金属编织弹簧,承力盘、推力轴承、阻尼盘、碟簧组和金属编织弹簧均能够套设于光杆外,光杆的质量能够依次通过承力盘、推力轴承、阻尼盘、碟簧组和金属编织弹簧传递至壳体。

[0005]

壳体的上部含有内外套设的内筒体和外筒体,内筒体的下端与外筒体的下端通过环形底板连接固定,内筒体和外筒体之间形成环形空腔,阻尼盘、碟簧组和金属编织弹簧均位于该环形空腔内。

[0006]

承力盘为筒状结构,承力盘的外表面含有从上向下依次连接的大径段和小径段,承力盘的大径段与外筒体的上部过渡配合或间隙配合,承力盘的大径段位于内筒体的上方,承力盘的小径段套设于内筒体内。

[0007]

阻尼盘位于所述环形空腔的上部,阻尼盘为圆环形结构,阻尼盘的外周面与外筒体之间设有密封圈,阻尼盘的内周面与内筒体之间设有密封圈。

[0008]

阻尼盘的外周面内设有环形内腔,阻尼盘的下部设有阻尼通孔,阻尼通孔能够连通阻尼盘的下方与所述环形内腔。

[0009]

该环形空腔内设有液压油,该液压油的上液面与阻尼盘的下端面平齐,该液压油能够通过阻尼通孔进入阻尼盘的环形内腔中。

[0010]

碟簧组含有多个碟簧,碟簧组与金属编织弹簧之间设有隔离盘,隔离盘与内筒体过渡配合或间隙配合,隔离盘与外筒体过渡配合或间隙配合。

[0011]

壳体的下端设有环形托盘,环形底板的轴线与环形托盘的轴线重合,环形底板通过连接板与环形底板连接固定。

[0012]

环形底板、连接板和环形托盘依次连接形成开放式容纳空间,该开放式容纳空间能够容纳备卡,备卡能够进出该开放式容纳空间,环形托盘的内径小于备卡的外径。

[0013]

壳体的左右两侧外各设有两个耳片,耳片的下部设有能够与钢坠卡接的凹槽,壳体外设有能够防止钢坠脱离的阻碍销钉。

[0014]

本发明的有益效果是:

[0015]

1、可降低光杆断裂的几率,通过碟簧、液力、金属编织弹簧实现三重减震功能,当生产过程中载荷突然变化时,能有效吸收高于平均值的能量。当载荷小于平均值时又能将储存的能量释放出来,消除因载荷变化对抽油系统的震动,减缓因震动对抽油机造成的机械性损害并降低光杆断脱(断裂和脱扣)几率。

[0016]

2、总成可实现安全捕捉的功能,当光杆断脱时整个杆柱系统仍可正常生产。

[0017]

3、总成可降低杆柱脱扣的几率。

附图说明

[0018]

构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

[0019]

图1是本发明所述安全悬挂总成的主视图。

[0020]

图2是本发明所述安全悬挂总成的俯视图。

[0021]

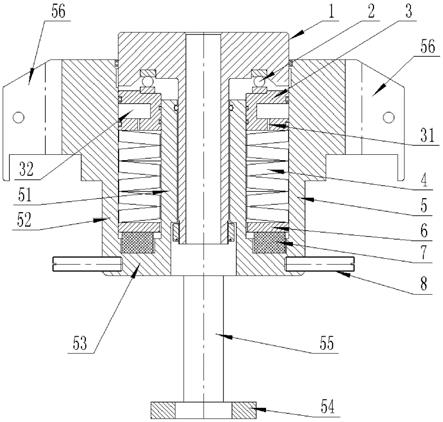

图3是图1中沿a-a方向的剖视图。

[0022]

图4是本发明所述安全悬挂总成在使用状态的主视图。

[0023]

图5是图4中沿b-b方向的剖视图。

[0024]

1、承力盘;2、推力轴承;3、阻尼盘;4、碟簧组;5、壳体;6、隔离盘;7、金属编织弹簧;8、阻碍销钉;9、光杆;10、备卡;11、方卡子;12、钢坠;

[0025]

31、阻尼通孔;32、环形内腔;

[0026]

51、内筒体;52、外筒体;53、环形底板;54、环形托盘;55、连接板;56、耳片。

具体实施方式

[0027]

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

[0028]

一种安全悬挂总成,包括壳体5,壳体5内含有从上向下依次连接的承力盘1、推力轴承2、阻尼盘3、碟簧组4和金属编织弹簧7,承力盘1、推力轴承2、阻尼盘3、碟簧组4和金属编织弹簧7均能够套设于光杆9外,光杆9的质量能够依次通过承力盘1、推力轴承2、阻尼盘3、碟簧组4和金属编织弹簧7传递至壳体5,如图1至图4所示。

[0029]

在本实施例中,壳体5的上部含有内外套设的内筒体51和外筒体52,内筒体51的下端与外筒体52的下端通过环形底板53连接固定,内筒体51和外筒体52之间形成环形空腔,该环形空腔的上端为开放状态,该环形空腔的下端为封闭状态,阻尼盘3、碟簧组4和金属编织弹簧7均位于该环形空腔内。

[0030]

在本实施例中,阻尼盘3、碟簧组4和金属编织弹簧7套设于内筒体51和外筒体52之间,内筒体51的轴线、外筒体52的轴线、承力盘1的轴线、推力轴承2的轴线、阻尼盘3的轴线、碟簧组4的轴线和金属编织弹簧7重合。内筒体51的上端低于外筒体52的上端。

[0031]

在本实施例中,承力盘1为筒状结构,承力盘1的内部含有纵向贯通孔,承力盘1的外表面含有从上向下依次连接的大径段和小径段,承力盘1的大径段与外筒体52的上部过

渡配合或间隙配合,承力盘1的大径段位于内筒体51的上方,承力盘1的小径段套设于内筒体51内,如图1和图2所示。

[0032]

在本实施例中,承力盘1的大径段与外筒体52之间设有密封圈,承力盘1的大径段的下表面设有用于安装推力轴承2的下环槽,承力盘1的内部的纵向贯通孔的孔径大于光杆9的外径,承力盘1的小径段与内筒体51间隙配合,承力盘1的大径段的上部位于壳体5外,承力盘1的大径段的下部位于壳体5内。

[0033]

在本实施例中,阻尼盘3位于所述环形空腔的上部,阻尼盘3为圆环形结构,阻尼盘3与外筒体52间隙配合,阻尼盘3与内筒体51间隙配合,阻尼盘3的外周面与外筒体52之间设有密封圈,阻尼盘3的内周面与内筒体51之间设有密封圈,如图2所示。

[0034]

在本实施例中,阻尼盘3的外周面内设有环形内腔32,环形内腔32与外筒体52连接处的上下两侧均设有密封圈,阻尼盘3的下部设有阻尼通孔31,阻尼通孔31能够连通阻尼盘3的下方与所述环形内腔,环形内腔32也只有通过阻尼通孔31才能与阻尼盘3的外部连通。

[0035]

在本实施例中,该环形空腔内设有液压油,优选该液压油为极压液压油,该液压油的上液面与阻尼盘3的下端面平齐,碟簧组4和金属编织弹簧7均浸没在该液压油中,当阻尼盘3和碟簧组4受压力时,碟簧组4压缩,阻尼盘3向下移动,该液压油将能够通过阻尼通孔31进入阻尼盘3的环形内腔32中,环形内腔32中的空气也将阻碍该液压油进入环形内腔32内。

[0036]

在本实施例中,碟簧组4含有多个高强度碟簧,碟簧组4与金属编织弹簧7之间设有隔离盘6,隔离盘6套设内筒体51和外筒体52之间,隔离盘6的轴线与内筒体51的轴线重合,隔离盘6与内筒体51过渡配合或间隙配合,隔离盘6与外筒体52过渡配合或间隙配合。

[0037]

在本实施例中,壳体5的下端设有环形托盘54,环形底板53与环形托盘54上下平行设置,环形底板53的轴线与环形托盘54的轴线重合,环形底板53通过两个连接板55与环形底板53连接固定。连接板55位于环形底板53的左右两侧,连接板55大致呈c型,壳体5为一体式结构。

[0038]

在本实施例中,环形底板53、连接板55和环形托盘54依次连接形成开放式容纳空间,该开放式容纳空间能够容纳备卡10,备卡10能够自由的进出该开放式容纳空间,环形托盘54的内径小于备卡10的外径,这样环形托盘54能够阻挡备卡10向下移动。环形底板53与环形托盘54之间的距离为100mm-120mm,在安装了备卡10后,备卡10与环形托盘54之间的距离约为15mm-30mm,如20mm。

[0039]

在本实施例中,壳体5的左右两侧外各设有两个耳片56,两个耳片56之间的距离应该保证抽油机的绳辫子能够竖直穿过,耳片56的下部设有能够与绳辫子下部的钢坠12卡接的凹槽,壳体5外设有能够防止钢坠12脱离的阻碍销钉8,阻碍销钉8与壳体5螺纹连接,阻碍销钉8与钢坠12之间的纵向距离为10毫米左右,如图3和图4所示。

[0040]

下面介绍该安全悬挂总成的工作过程。

[0041]

该安全悬挂总成在现有的抽油机上使用,抽油机的绳辫子通过该安全悬挂总成与光杆9连接。具体是,将绳辫子的钢坠12置于壳体5的两侧耳片56下部的凹槽内,绳辫子竖直的置于两侧耳片56之间,方卡子11坐落于承力盘1的上端面上,方卡子11将光杆9的上端抱紧,阻尼盘3套设于光杆9外,备卡10将光杆9的下部抱紧,光杆9的下端与抽油杆柱相连,这样整个抽油杆柱重量加载于推力轴承2的上端面,推力轴承2将载荷传导至与壳体5和绳辫子上,如图4和图5所示。

[0042]

承力盘1与壳体5的内孔为间隙配合,承力盘1可沿上下自由滑动。推力轴承2坐落于阻尼盘3的上端面,阻尼盘3与碟簧组4相接触,碟簧组4中的碟簧相对叠加在一起,极压液压油浸没高强度碟簧,通过阻尼盘3下部的阻尼通孔31实现液压减震的功能。碟簧组4的坐落于隔离盘6的上端面,隔离盘6的下端面坐落于金属编织弹簧7上端面,金属编织弹簧7坐落于壳体5的环形底板53上。

[0043]

下面介绍该安全悬挂总成的技术效果。

[0044]

1、可降低光杆断脱几率。

[0045]

1.1、通过碟簧组4、所述液压油的液力和金属编织弹簧7的减震实现三重减震功能,当生产过程中载荷突然变化时,能有效吸收高于平均值的能量。当载荷小于平均值时又能将储存的能量释放出来,消除因载荷变化对抽油系统的震动,减缓因震动对抽油机造成的机械性损害并降低光杆(与方卡子连接处)的断脱几率。

[0046]

1.2、多块高强度碟簧在负荷差作用下产生形变实现储能和释能的作用。浸满于阻尼盘3下部空间的极压液压油可通过均匀分布在阻尼盘3上的阻尼通孔31实现液压减震的功能,其迟滞回线较窄,消耗能量小。

[0047]

1.3、金属编织弹簧7为现有市售产品,金属编织弹簧7为圆环形,金属编织弹簧7的高度为20mm,金属编织弹簧7是由具有记忆功能的合金丝缠绕编织而成,额定承载负荷为8吨~14吨,在此负荷下,编织物轴向变形量5毫米,在5吨负荷差的交变应力作用下,其疲劳寿命≥360万次。金属编织弹簧材料和普通橡胶在相同的变形范围内,当变形量比较大时,金属编织弹簧的抗疲劳和抗损坏的能力明显优于普通橡胶,这是由于材料本身的结构强度和材质性质所造成的,因此在应用过程中,金属编织弹簧的耐疲劳、耐磨损、抗冲击的性能明显要好。其迟滞回线较宽,消耗能量大;

[0048]

在抽油系统中,负荷差越大,三种减震元件所起到的降载效果越明显,是一种柔性的悬挂总成。

[0049]

2、可实现安全捕捉的功能。

[0050]

当光杆9断脱时,通常光杆9的断裂处位于方卡子11和备卡10之间,备卡10将安全地坐于总成下部的环形托盘54上,20毫米的坠落距离引起的动能较小,由于备卡10与光杆9连接固定,整个杆柱系统仍可正常生产。

[0051]

3、可降低杆柱脱扣的几率。

[0052]

3.1、可实现人工对光杆的自由转动。

[0053]

为了降低杆脱几率,采油日常生产管理中要定期对抽油杆进行人工旋转,推力轴承2可提供极低的摩擦力使得人工旋转杆柱的工作量降低。

[0054]

3.2、可降低由于悬绳器的摆动造成杆柱的脱扣几率。

[0055]

部分抽油机运转过程中悬绳器摆动幅度较大,主要原因是钢丝绳自身扭力、与光杆径向力不一致等复杂因素造成的,当摆动角度大于15

°

时,杆柱脱扣的几率变大。推力轴承2可有效地中断因悬绳器摆动产生的扭矩的传递,降低了脱扣的几率。

[0056]

以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术方案、技术方案与技术方案之间均可以自由组合使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1