差速器箱的制作方法

1.本发明涉及一种差速器箱。

背景技术:

2.诸如四轮车辆或三轮车辆这样的车辆包括差动装置,该差动装置使左车轮和右车轮差速旋转(参见专利文献1)。差动装置包括两个侧齿轮、两个行星齿轮和容纳齿轮的球形壳状的差速器箱。

3.引用列表

4.专利文献

5.专利文献1:jp

‑

a

‑

2013

‑

87888

技术实现要素:

6.技术问题

7.也就是说,专利文献1公开了容纳两个侧齿轮和两个行星齿轮的差速器箱。当左车轮和右车轮差速旋转时,侧齿轮和行星齿轮相对于差速器箱高速旋转。由于侧齿轮等以该方式相对于差速器箱高速旋转,所以期望有利地用润滑剂润滑侧齿轮等各自的背面与差速器箱的内表面之间的滑动接触部。

8.因此,已经做出了本发明以改进该技术问题,并且本发明的目的是提供能够有利地润滑滑动接触部的差速器箱。

9.解决问题的方案

10.作为解决上述问题的方案,本发明提供了一种差速器箱,该差速器箱包括将齿轮容纳在其中的外壳壁部,并且槽形成在齿轮的背面侧的外壳壁部的内表面中。

11.根据这样的构造,由于在齿轮的背面侧的外壳壁部的内表面中形成槽,所以外壳壁部中的润滑剂通过槽容易地引导到齿轮的背面侧。以这种方式,由于润滑剂被引导至齿轮的背面侧,因此能够有利地润滑齿轮的背面侧上的滑动接触部(齿轮与差速器箱之间的接触部分)。

12.本发明的有益效果

13.根据本发明,能够提供一种差速器箱,其能够有利地润滑滑动接触部。

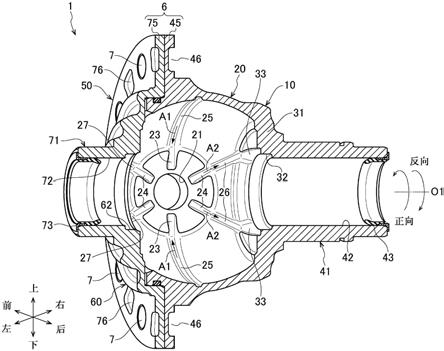

附图说明

14.图1是根据第一实施例的三轮车辆的后轮侧的动力传输装置的平面截面图。

15.图2是根据第一实施例的差动装置的平面截面图。

16.图3是根据第一实施例的差速器箱的平面截面图。

17.图4是根据第一实施例的差速器箱的纵向截面图(沿图3中的线x1

‑

x1截取的截面图)。

18.图5是沿图4中的线x2

‑

x2截取的截面图。

19.图6是根据第一实施例的差速器箱主体的左侧视图。

20.图7是根据第一实施例的差速器箱盖的右侧视图。

21.图8是根据第一实施例的差速器箱的立体图。

22.图9是根据第一实施例的差速器箱的立体图。

23.图10是根据第二实施例的差速器箱的纵向截面图。

24.图11是根据第二实施例的差速器箱的立体图。

25.图12是根据第三实施例的差速器箱的后视图。

26.符号说明

[0027]1ꢀꢀꢀ

差速器箱

[0028]5ꢀꢀꢀ

外壳壁部

[0029]

10

ꢀꢀ

差速器箱主体

[0030]

20

ꢀꢀ

半球壳形部

[0031]

22

ꢀꢀ

凸部

[0032]

23

ꢀꢀ

第一槽

[0033]

24

ꢀꢀ

第二槽

[0034]

25

ꢀꢀ

第一连通槽

[0035]

26

ꢀꢀ

第二连通槽

[0036]

27

ꢀꢀ

第三连通槽

[0037]

33

ꢀꢀ

第三槽

[0038]

50

ꢀꢀ

差速器箱盖

[0039]

63

ꢀꢀ

第四槽

[0040]

100 差动装置

[0041]

110 行星齿轮轴

[0042]

120 行星齿轮

[0043]

124 背面(背面侧的滑动接触部)

[0044]

130 侧齿轮

[0045]

d1

ꢀꢀ

凸部的直径

[0046]

d2

ꢀꢀ

行星齿轮的背面的直径

具体实施方式

[0047]

[第一实施例]

[0048]

将参照图1至图9描述本发明的第一实施例。这里,作为实例,将描述根据本发明的差速器箱内置于三轮车辆(车辆)的后轮侧的动力传输装置中的构造。车辆不限于三轮车辆,并且可以是例如四轮车辆。此外,图1至9中所示的“前、后、左、右、上和下”用作参考。

[0049]

[动力传输装置]

[0050]

如图1所示,根据第一实施例的动力传输装置200是如下装置:将从车辆的前侧上的发动机(未示出)传输的动力经由带(未示出)向左后轮和右后轮(未示出)传输,以使左后轮和右后轮差速旋转。例如,左后轮和右后轮的轮距宽度为1.5m至2.0m,但三轮车辆能够通过左后轮与右后轮的差速旋转而在弯道等上平稳地行进。

[0051]

动力传输装置200包括从动带轮210、保持器220、后齿轮230和差动装置100。

[0052]

从动带轮210具有环形形状,并且经由径向轴承211可旋转地装接到右毂部41。径向轴承211装配到右毂部41上并且通过夹具212轴向地定位。带(未示出)缠绕在从动带轮210上,并且来自驱动带轮(未示出)的动力传递到从动带轮210。在从动带轮210的左侧,多个(例如,四个)凸台部213形成为在周向上以相等的间隔突出。

[0053]

保持器220具有环形形状,并且多个凸台部213插入到保持器220的右侧中。筒状衬套221夹置于保持器220与凸台部213之间。保持器220通过螺栓222紧固到差速器箱1的凸缘部6。由此,从动带轮210、保持器220和差速器箱1一体地旋转。

[0054]

后齿轮230具有环形形状并且通过螺栓231紧固于保持器220。在后退期间,反向齿轮(未示出)能够在后退电机(未示出)的输出齿轮与后齿轮230之间进行动力传输,并且后齿轮230和差速器箱1通过后退电机的驱动力在与后退方向相对应的反方向上旋转。

[0055]

[差动装置]

[0056]

如图2所示,差动装置100是将来自保持器220的动力传输到左后轮和右后轮(未示出)以使左后轮和右后轮差动地旋转的装置。差动装置100包括行星齿轮轴110、两个行星齿轮120、两个侧齿轮130和差速器箱1。差速器箱1绕着在左右方向上延伸的轴线o1旋转。

[0057]

行星齿轮轴110的两端插入差速器箱1的插入孔21中。行星齿轮轴110与差速器箱1一体地旋转。

[0058]

行星齿轮120是以行星齿轮轴110为中心旋转的齿轮。行星齿轮120包括截锥形的行星齿轮主体121和形成在行星齿轮主体121的外周表面上的行星齿轮齿122。行星齿轮轴110所插入的插入孔123形成在行星齿轮主体121的轴线上。

[0059]

行星齿轮主体121的背面124(见图5)是径向向外突出的凸曲面。具有薄板弯曲形状的推力轴承129夹置在行星齿轮主体121与差速器箱1之间。向内观察时背面124具有环形形状,并且是与推力轴承129滑动接触的滑动接触部。

[0060]

侧齿轮130设置为在左右方向上夹着行星齿轮120。侧齿轮130包括:截锥形的侧齿轮主体131;侧齿轮齿132,其形成在侧齿轮主体131的外周表面上;以及短筒形的轴部133,其形成为向侧齿轮主体131的背面侧突出。侧齿轮齿132与行星齿轮齿122啮合。轴部133可旋转地插入到后面描述的台阶孔32或台阶孔62(参见图3)中。

[0061]

在侧齿轮130的轴线上形成有孔花键(hole spline)134,孔花键134在其内周面上形成有花键槽。孔花键134是如下的孔:从左后轮和右后轮延伸的驱动轴通过该孔而花键连结。具有薄板形状的推力轴承139夹置在侧齿轮主体131与差速器箱1之间。径向向内观察时侧齿轮主体131的背面135具有环形形状,并且是与推力轴承139滑动接触的滑动接触部。

[0062]

当两个行星齿轮120以行星齿轮轴110为中心旋转时,两个侧齿轮130旋转,并且左后轮和右后轮差速地旋转。

[0063]

[差速器箱的构造]

[0064]

将参照图3至图9详细地描述差速器箱1。

[0065]

差速器箱1是容纳行星齿轮轴110、行星齿轮120和侧齿轮130并且构成差动装置100的框架的外壳容器。这里,差速器箱1由铸件形成。

[0066]

差速器箱1包括:球形的外壳壁部5,该外壳壁部5中容纳有行星齿轮120、侧齿轮130等;筒状的右毂部41,其从外壳壁部5向右延伸;筒状的左毂部71,其从外壳壁部5向左延

伸;以及环形的凸缘部6,其从外壳壁部5径向地向外延伸。

[0067]

在凸缘部6中形成有多个螺栓孔7,螺栓222(参见图1)插通该多个螺栓孔7。差速器箱1包括差速器箱主体10和差速器箱盖50,并且由两个零件形成。差速器箱1具有密封形状,其中的润滑剂被密封为不流出到外部。润滑剂包括将构成差动装置100的部件的接触表面润滑的润滑剂,例如油和油脂。

[0068]

<差速器箱主体>

[0069]

差速器箱主体10包括:半球壳形部20,其在右侧具有底部;筒形的右毂部41,其从半球壳形部20的底部向右延伸;以及环形的右凸缘部45从半球壳形部20的左外周表面径向地向外延伸。

[0070]

<差速器箱主体:半球壳形部>

[0071]

半球壳形部20的内表面基本上是球形表面。以轴线o1为中心彼此面对的两个插入孔21在经过半球壳形部20的中心地在前后方向上延伸的直径方向上形成。插入孔21是行星齿轮轴110的两端部插入其中以被固定的孔。

[0072]

具有向内突出的柱形基座形状的凸部22(参见图3、图4和图5)在插入孔21周围形成在半球壳形部20的内周表面上。即,凸部22在行星齿轮120的背面侧形成在半球壳形部20(外壳壁部)的内周表面(内表面)上。凸部22的内表面被抛光以减小滑动阻力。这样的凸部22能够通过以下方式容易地形成:通过铸造形成稍微高于凸部22的柱形基座,并且抛光柱形基座的顶部部分。

[0073]

在每个凸部22中,以插入孔21为中心形成有在旋转方向上延伸的两个第一槽23和相对于旋转方向倾斜的四个第二槽24。即,第一槽23和第二槽24是如下的槽:其形成于在行星齿轮120的背面侧处的半球壳形部20(外壳壁部)的内周表面(内表面)中。然而,第一槽23和第二槽24的数量可以自由地改变。

[0074]

当沿插入孔21的轴向观察时,两个第一槽23以180

°

的间隔从插入孔21在旋转方向上延伸,并且两个第二槽24在两个第一槽23之间以相等间隔(60

°

的间隔)延伸。也就是说,两个第一槽23和四个第二槽24以插入孔21为中心放射状地延伸。以这种方式,由于第一槽23等具有放射状的形状,所以润滑剂容易流过整个差速器箱1。

[0075]

前侧的第一槽23经由弧形的第一连通槽25与后侧的第一槽23连通,该第一连通槽25在半球壳形部20的内表面中在旋转方向上延伸。也就是说,在以轴线o1为中心旋转的半球壳形部20的最大内径部分处,第一槽23、第一连通槽25、第一槽23和第一连通槽25彼此连通以构成在旋转方向上延伸的一个环形槽。

[0076]

以这种方式,由于第一槽23和第一连通槽25在最大内径部分处彼此连通,所以在差速器箱1的旋转期间由于离心力而在半球壳形部20中在径向向外方向上移动的润滑剂容易地通过第一连通槽25供应至第一槽23。由此,润滑剂被供应至被有利地润滑的凸部22、行星齿轮主体121的背面124和推力轴承129。因此,防止凸部22、行星齿轮主体121的背面124和推力轴承129的卡死,并且提高了耐久性。

[0077]

<凸部的尺寸>

[0078]

当沿插入孔21的轴向观察时,凸部22的直径d1被设计成等于或大于行星齿轮主体121的背面124(在背面侧上的滑动接触部)的直径d2(d1≥d2,参见图5)。以这种方式,由于凸部22的直径d1等于或大于行星齿轮主体121的背面124的直径d2,所以凸部22无偏心等地

支撑行星齿轮主体121。凸部22也不太可能被不均匀地磨损。

[0079]

在半球壳形部20的底壁部31中,以阶梯方式向右凹陷的台阶孔32形成在右轴孔42的开口边缘处(见图3和图4)。在正交于轴线o1的方向上延伸的两个第三槽33形成在底壁部31中(参见图6),台阶孔32形成于两个第三槽33之间。即,第三槽33是在侧齿轮130的背面侧的半球壳形部20(外壳壁部)的底表面(内表面)中形成的槽。

[0080]

第三槽33经由形成在半球壳形部20的内表面中的前后的第二连通槽26与前侧或后侧的凸部22的第二槽24连通(见图8)。由此,通过第一连通槽25和第一槽23聚集在凸部22中的润滑剂的一部分通过第二槽24和第二连通槽26供给到第三槽33。因此,侧齿轮130的背面135和推力轴承139被有利地润滑。因此,防止了侧齿轮130的背面135和推力轴承139的卡死,并且耐久性得以增强。

[0081]

<差速器箱主体:右毂部>

[0082]

右轴孔42形成在右毂部41中,该右轴孔42插入有右驱动轴并且与半球壳形部20的内部连通(参见图3和图4)。润滑剂密封件43装接到右轴孔42的右开口。润滑剂密封件43是所谓的油封件,并且使差速器箱1形成为密封状,由此内部润滑剂不会流出到外部。

[0083]

<差速器箱主体:右凸缘部>

[0084]

右凸缘部45和后面描述的左凸缘部75构成凸缘部6。在右凸缘部45中,右侧开口的减重孔46形成在沿圆周方向彼此相邻的螺栓孔7之间。这减小了右凸缘部45的重量。

[0085]

<差速器箱盖>

[0086]

差速器箱盖50是封闭差速器箱主体10的左侧开口的构件。差速器箱盖50包括:厚盘形的盖主体60;筒状的左毂部71,其从盖主体60的中央向左延伸;以及环形的左凸缘部75,其从盖主体60的外周缘径向地向外延伸。

[0087]

<差速器箱盖:盖主体>

[0088]

左轴孔72在盖主体60的中央处开口。以阶梯方式向左凹陷的台阶孔62形成在左轴孔72的开口边缘处(参见图3和图4)。在盖主体60的内表面中形成在与台阶孔62的轴线o1正交的方向上延伸的两个第四槽63(参见图7),台阶孔62位于两个第四槽63之间。即,第四槽63是在侧齿轮130的背面侧处的盖主体60(外壳壁部)的内表面中形成的槽。

[0089]

第四槽63经由形成在半球壳形部20的内表面中的前后的第三连通槽27与凸部22的第二槽24连通(见图9)。由此,通过第一连通槽25和第一槽23聚集在凸部22中的润滑剂的一部分通过第二槽24和第三连通槽27供给到第四槽63。因此,左侧的侧齿轮130的背面135和推力轴承139被有利地润滑。因此,防止左侧的侧齿轮130的背面135和推力轴承139的卡死,并且提高了耐久性。

[0090]

在盖主体60中形成用于将润滑剂注射到差速器箱1中的注射孔65和用于从差速器箱1排出润滑剂的排放孔66(见图3和图7)。螺栓91被拧入注射孔65中,并且六角的固定螺钉92被拧入排放孔66中。

[0091]

<差速器箱盖:左毂部>

[0092]

左轴孔72形成在左毂部71中,该左轴孔72插入有左驱动轴并且与半球壳形部20的内部连通。与左驱动轴滑动接触的润滑剂密封件73装接到左轴孔72的左开口。润滑剂密封件73是所谓的油封件,并且将差速器箱1形成为密封形状。

[0093]

<差速器箱主体:左凸缘部>

[0094]

在左凸缘部75中,在左侧开口的减重孔76形成在沿周向彼此相邻的螺栓孔7之间。这减小了左凸缘部75的重量。在左右方向上,减重孔76形成为比减重孔46浅。

[0095]

[差速器箱的作用效果]

[0096]

将描述差速器箱1的作用效果。

[0097]

当差速器箱1旋转时,离心力作用在润滑剂上,并且润滑剂通过在差速器箱1中具有最大内径的第一连通槽25和第一槽23(参见图8和图9中的箭头a1)供应到行星齿轮120的背面侧。润滑剂有利地润滑行星齿轮120的背面124、推力轴承129和凸部22,防止背面124等的卡死,并提高耐久性。另一方面,当如现有技术中那样未形成第一槽23等时,润滑剂难以被供应至行星齿轮120的背面侧。

[0098]

在凸部22中聚集的润滑剂的一部分通过第二槽24和第二连通槽26(见图8中的箭头a2)供应到右侧的侧齿轮130的背面侧上的第三槽33。因此,右侧的侧齿轮130的背面135和推力轴承139被有利地润滑,防止了背面135等的卡死,并且提高了耐久性。另一方面,当如现有技术中一样未形成第二槽24、第二连通槽26和第三槽33时,润滑剂难以供应至侧齿轮130的背面侧。

[0099]

润滑剂的一部分通过第二槽24和第三连通槽27(参见图9中的箭头a2)供应至左侧的侧齿轮130的背面侧上的第四槽63。因此,左侧的侧齿轮130的背面135和推力轴承139被有利地润滑,防止了背面135等的卡死,并且提高了耐久性。

[0100]

虽然上面已经描述了本发明的一个实施例,但是本发明不限于此,并且可以如下改变,或者可以与根据后面描述的实施例的配置适当地组合。

[0101]

在上述实施方式中,已经举例说明了凸部22形成在半球壳形部20的内表面上并且在凸部22中形成第一槽23和第二槽24这样的构造。然而,例如,半球壳形部20可以不具有凸部22,并且第一槽23和第二槽24可以形成在插入孔21周围。

[0102]

在上述实施方式中,已经举例说明了凸部22具有柱形的构造。然而,例如,凸部22可以具有四棱柱形状、五棱柱形状、六棱柱或八棱柱形状。凸部22可以具有当在插入孔21的轴向上观察时的环形形状,即,以插入孔21为中心的筒状。在这种情况下,作为凸部的肋状且弧形的环可以是双环、三环等。

[0103]

在上述实施例中,已经举例说明了差速器箱1具有包括差速器箱主体10和差速器箱盖50的两件式构造的情况。然而,例如,可以使用三件式构造。

[0104]

在上述实施方式中,已经举例说明了在行星齿轮120的背面侧上的第二槽24与侧齿轮130的背面侧上的第三槽33及第四槽63经由具有凹状的第二连通槽26和第三连通槽27彼此连通的构造。然而,例如,第二槽24、第三槽33和第四槽63可通过以下方式彼此连通:当差速器箱1正向旋转时,在对应于槽的部分的略微后方形成径向地向内突出的细长肋,并且通过该肋阻挡润滑剂,而不形成槽。

[0105]

在上述实施例中,已经举例说明了从动带轮210经由保持器220固定到差速器箱1并且带的动力经由从动带轮210传递到差速器箱1这样的构造。然而,例如,从动链轮可以固定到差速器箱1,并且链条的动力可以传递到差速器箱1。大直径环形齿轮可以固定到差速器箱1,并且驱动行星齿轮可以与环形齿轮啮合。

[0106]

[第二实施例]

[0107]

将参照图10至图11描述本发明的第二实施例。在根据第二实施例的差速器箱2中,

两个第二槽24形成在每个凸部22中,一个第三槽33形成在底壁部31中,并且一个第四槽63形成在盖主体60中。当沿插入孔21的轴向观察时,第二槽24在与第一槽正交的方向上延伸。第三槽33和第四槽63平行于行星齿轮轴110延伸。

[0108]

以这种方式,即使在两个第二槽24形成在每个凸部22中的构造中,通过第一槽23聚集在凸部22中的润滑剂的一部分也通过第二槽24和第二连通槽26供给到第三槽33或第四槽63。即,第二槽24的数量可基于润滑剂的量、侧齿轮130的润滑程度等而适当地改变。

[0109]

[第三实施例]

[0110]

将参考图12描述本发明的第三实施例。

[0111]

根据第三实施例的差速器箱3是其中润滑剂在箱内部和外部流动的开放型差速器箱。具体地,允许差速器箱3的内部和外部彼此连通的两个窗口部69形成在差速器箱盖50的盖主体60中。由此,例如,通过旋转差速器箱3刮下的润滑剂通过窗口部69流入差速器箱3。因此,更换了差速器箱3中的润滑剂,并且能够通过润滑剂过滤器等来清洁已经流出的润滑剂。

[0112]

两个第一肋28、28形成为从构成差速器箱主体10的半球壳形部20的外周表面突出。每个第一肋28是从前插入孔21经由半球壳形部20的肩部29延伸到后插入孔21的弧形肋。两个第一肋28、28关于轴线o1对称,以便不偏心地旋转,该两个第一肋28、28在前视图中从前插入孔21对角地向右上和对角地向右下延伸,并且与图12中的水平面形成大约45

°

的角度。每个第一肋28形成为比半球壳形部20的其他部分厚,并且其他部分形成为较薄。因此,差速器箱主体10的强度增加的同时重量减小。

[0113]

类似地,两个第二肋67、67形成为从构成差速器壳盖50的盖主体60的外周表面突出。每个第二肋67是弧形肋,其从前插入孔21经由盖主体60的肩部68向后插入孔21延伸,大直径凸缘部6处于第二肋与插入孔之间。两个第二肋67、67关于轴线o1对称,以便不偏心地旋转,在前视图中从前部插入孔21对角地向左上和对角地向左下延伸,并且在图12中与水平面形成大约45

°

的角度。即,两个第一肋28、28和两个第二肋67、67在前视图中以插入孔21为参考中心以基本相等的间隔放射状地延伸。每个第二肋67形成为比盖主体60的其他部分厚,并且其他部分形成为较薄。

[0114]

以这种方式,两个第一肋28、28、两个第二肋67、67和大直径凸缘部6围绕行星齿轮轴110所插入的插入孔21形成在外壳壁部5(差速器箱3)的整个外周表面上。由此,应力不会集中在差速器箱3与行星齿轮轴110之间的部分上,而是分布于整个差速器箱3。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1