一种新型单向阀的制作方法

[0001]

本实用新型涉及单向阀的技术领域,具体为一种新型单向阀。

背景技术:

[0002]

随着国六排放法规的实施,蒸发污染物排放试验限值大幅加严(从国五2g/test加严到0.7g/test),对于整车各系统及零部件都提出了更为严格的性能要求。燃油系统相关零件的性能要求也相应提高。

[0003]

单向阀属于燃油系统的重要的零件,其主要功能在于连接加油管和燃油箱。对于用于塑料油箱单向阀来说,国六车型对其有低渗透,密封性好的要求。目前市场上解决低渗透方法是单向阀阀体选用双色注塑工艺,对所选用的材料和工艺有较高的要求,成本高且受工艺影响有渗透的风险;密封性改善是通过将阀门与支撑臂装配的方式实现较佳的密封可靠性,支撑臂的装配方式比较复杂,且使得整个结构的成本高。

技术实现要素:

[0004]

针对上述问题,本实用新型提供了一种新型单向阀,其结构简单,具有低渗透性,且密封性好、制作成本低。

[0005]

一种新型单向阀,其特征在于:其包括阀体、阀门,所述阀体的出口面域位置盖装有阀门,所述阀体的出口面域的外周的一边设置有两侧凸起的转轴安装凸起,转轴结构的外环部分套装有扭簧,所述转轴结构插装于所述转轴安装凸起、并自由转动,所述阀门的对应于转轴结构的位置设置有凸起的套装结构,所述阀门的至少一个套装结构固套于所述转轴结构的一端,所述扭簧在阀门安装前预设有预紧力,所述扭簧的一端抵靠住所述阀体的对应外壁,所述扭簧的另一端压附住所述阀门的上表面,所述阀门的主体结构的下表面固设有阀门密封件,所述扭簧驱动阀门的阀门密封件压附住所述阀体的出口面域的外周,所述阀体具体包括阀体主体结构、外部用于连接油箱的阀体外壳,所述阀体主体结构和阀体外壳通过包胶一体成型。

[0006]

其进一步特征在于:

[0007]

所述转轴结构包括第一转轴、第二转轴,所述转轴安装凸起包括第一转轴安装凸起、第二转轴安装凸起,所述第一转轴的内端插装于所述第一转轴安装凸起的盲孔内,所述第一转轴的外端侧凸设置,所述第二转轴的一端插装于所述第二转轴安装凸起的导向孔后、两端均侧凸,所述第二转轴的朝向所述第一转轴安装凸起的一端套装有扭簧的主体部分,所述阀门的套装结构包括一侧的旋转套装凸起、另一侧的固定夹持套装凸起,所述旋转套装凸起的定位孔套装于所述第一转轴的外端,所述固定夹持套装凸起的内凹槽扣夹住所述第二转轴的远离所述第一转轴的一端;

[0008]

所述阀门的套装结构还包括中部止挡定位凸起,所述止挡定位凸起对应于所述第二转轴的靠近所述第一转轴的一端设置有止挡板,所述第二转轴的对应端通过止挡板限位;

[0009]

所述阀门的主体结构材料为pa66与33%玻璃纤维、其有高强度耐高低温耐油腐蚀的特性,所述阀门密封件为氟硅橡胶材;

[0010]

所述阀门密封件和主体结构通过包胶的方式组合成为单一零件,便于后期装配;

[0011]

所述阀体的对应于出口面域的非转轴结构安装外围设置有上凸止挡边,确保油的导向流出;

[0012]

所述阀体的阀体主体结构的材料为pom,其具有低渗透性,所述阀体的阀体外壳的材料为hdpe,其易于和油箱焊接,所述阀体主体结构和阀体外壳通过二次注塑的方式包胶一体成型。

[0013]

采用本实用新型的结构后,扭簧为阀门提供一个初始的密封压力,将阀门压在阀体上起到密封作用。在加油过程中,一定流量的燃油进入阀体后将阀门打开;阀门开合的角度加油过程随着流量自动调整;加油结束后,阀门在扭簧的扭力作用下自动关闭密封,进而可以有效的防止燃油箱内部燃油反涌至外部,避免出现漏油问题;且由于阀体主体结构和阀体外壳通过包胶一体成型,阀门密封件和阀门通过包胶的方式组合成为单一零件,其结构简单,具有低渗透性,且密封性好、制作成本低。

附图说明

[0014]

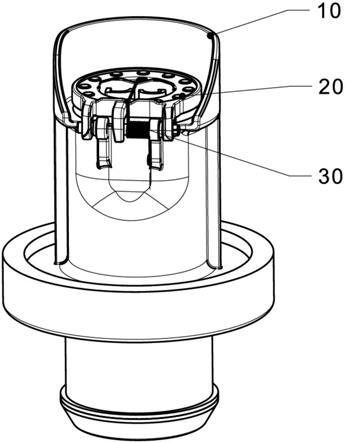

图1为本实用新型的立体图示意图;

[0015]

图2为本实用新型的阀体的立体爆炸结构示意图;

[0016]

图3为本实用新型的阀门的立体爆炸结构示意图;

[0017]

图4为本实用新型的扭簧的立体结构示意图;

[0018]

图中序号所对应的名称如下:

[0019]

阀体10、阀体主体结构11、第一转轴111、第二转轴112、第一转轴安装凸起113、第二转轴安装凸起114、上凸止挡边115、阀体外壳12

[0020]

阀门20、主体结构21、转套装凸起211、固定夹持套装凸起212、中部止挡定位凸起213、止挡板214、阀门密封件22

[0021]

扭簧30、一端301、另一端302、主体部分303。

具体实施方式

[0022]

一种新型单向阀,见图1-图4:其包括阀体10、阀门20,阀体10的出口面域位置盖装有阀门20,阀体10的出口面域的外周的一边设置有两侧凸起的转轴安装凸起,转轴结构的外环部分套装有扭簧30,转轴结构插装于转轴安装凸起、并自由转动,阀门20的对应于转轴结构的位置设置有凸起的套装结构,阀门20的至少一个套装结构固套于转轴结构的一端,扭簧30在阀门20安装前预设有预紧力,扭簧30的一端301抵靠住阀体10的对应外壁,扭簧30的另一端302压附住阀门20的上表面,阀门20的主体结构21下表面固设有阀门密封件22,扭簧30驱动阀门20的阀门密封件22压附住阀体10的出口面域的外周,阀体10具体包括阀体主体结构11、外部用于连接油箱的阀体外壳12,阀体主体结构11和阀体外壳12通过包胶一体成型。

[0023]

转轴结构包括第一转轴111、第二转轴112,转轴安装凸起包括第一转轴安装凸起113、第二转轴安装凸起114,第一转轴111的内端插装于第一转轴安装凸起113的盲孔内,第

一转轴111的外端侧凸设置,第二转轴112的一端插装于第二转轴安装凸起114的导向孔后、两端均侧凸,第二转轴112的朝向第一转轴安装凸起113的一端套装有扭簧30的主体部分303,阀门20的套装结构包括一侧的旋转套装凸起211、另一侧的固定夹持套装凸起212,旋转套装凸起211的定位孔套装于第一转轴111的外端,固定夹持套装凸起212的内凹槽扣夹住第二转轴112的远离第一转轴111的一端;

[0024]

阀门20的套装结构还包括中部止挡定位凸起213,止挡定位凸起213对应于第二转轴112的靠近第一转轴111的一端设置有止挡板214,第二转轴112的对应端通过止挡板214限位;

[0025]

阀门20的主体结构21材料为pa66与33%玻璃纤维、其有高强度耐高低温耐油腐蚀的特性,阀门密封件22为氟硅橡胶材;

[0026]

阀门密封件22和主体结构21通过包胶的方式组合成为单一零件,便于后期装配;

[0027]

阀体10的对应于出口面域的非转轴结构安装外围设置有上凸止挡边115,确保油的导向流出;

[0028]

阀体10的阀体主体结构11的材料为pom,其具有低渗透性,阀体10的阀体外壳12的材料为hdpe,其易于和油箱焊接,阀体主体结构11和阀体外壳12通过二次注塑的方式包胶一体成型。

[0029]

其工作原理如下:扭簧为阀门提供一个初始的密封压力,将阀门压在阀体上起到密封作用。在加油过程中,一定流量的燃油进入阀体后将阀门打开;阀门开合的角度加油过程随着流量自动调整;加油结束后,阀门在扭簧的扭力作用下自动关闭密封,进而可以有效的防止燃油箱内部燃油反涌至外部,避免出现漏油问题;且由于阀体主体结构和阀体外壳通过包胶一体成型,阀门密封件和阀门通过包胶的方式组合成为单一零件,其结构简单,具有低渗透性,且密封性好、制作成本低。

[0030]

对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0031]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1