晶片的磨削方法与流程

1.本发明涉及在形成有表示晶体取向的定向平面的晶片的磨削中使用的晶片的磨削方法。

背景技术:

2.在器件芯片的制造工序中,使用在由相互交叉的多条分割预定线(间隔道)划分出的多个区域中分别形成有ic(integrated circuit:集成电路)、lsi(large scale integration:大规模集成电路)等器件的晶片。通过沿着分割预定线对该晶片进行分割,制造出分别具有器件的多个器件芯片。器件芯片搭载于以移动电话或个人计算机为代表的各种电子设备。

3.近年来,伴随着电子设备的小型化和薄型化,对器件芯片也要求小型化和薄型化。因此,使用对分割前的晶片实施磨削加工来使晶片薄化的方法。通过在使晶片薄化之后进行分割,能够得到薄型化的器件芯片。

4.在晶片的磨削中使用磨削装置,该磨削装置具有对晶片进行保持的卡盘工作台和对晶片进行磨削的磨削单元。在磨削单元中安装有磨削磨轮,该磨削磨轮具有用于对晶片进行磨削的多个磨削磨具。在利用卡盘工作台保持着晶片的状态下,一边使卡盘工作台和磨削磨轮旋转一边使磨削磨具与晶片接触,由此对晶片进行磨削而使其薄化(例如,参照专利文献1、2)。

5.专利文献1:日本特开2003-209080号公报

6.专利文献2:日本特开2015-205358号公报

7.有时在晶片上形成有表示晶片的晶体取向的定向平面。定向平面是通过将与晶片的晶体取向处于规定的位置关系的晶片的外周部的一部分切取成直线状而形成的。根据该定向平面的位置,进行对晶片进行加工时的晶片的方向的调整等。

8.当通过磨削装置对具有定向平面的晶片进行磨削时,确认了如下的情况:在定向平面附近的区域(附近区域)中容易进行磨削,在磨削后的晶片中,附近区域比其他区域薄。推测该现象的起因是:在对晶片的附近区域进行磨削时,与对晶片的其他区域进行磨削时相比,与磨削磨具接触的晶片的区域(面积)变窄,施加给磨削磨具的负荷降低,磨削磨具容易对晶片进行磨削。

9.因此,如果在具有定向平面的晶片的薄化中使用磨削装置,则会不可避免地产生晶片的厚度偏差。而且,如果晶片产生厚度偏差,则有可能之后难以适当地对晶片进行保持、加工,或者通过晶片的分割而得到的器件芯片的尺寸会产生误差。

技术实现要素:

10.本发明是鉴于上述问题而完成的,其目的在于,提供能够减少形成有定向平面的晶片的厚度偏差的晶片的磨削方法。

11.根据本发明的一个方式,提供晶片的磨削方法,将形成有表示晶体取向的定向平

面的晶片保持在卡盘工作台的保持面上而进行磨削,其中,该卡盘工作台具有:吸引部,其对该晶片进行吸引,具有与该定向平面对应的第1切口部;以及框部,其围绕该吸引部,具有沿着该第1切口部的第2切口部,该晶片的磨削方法具有如下的步骤:保持面磨削步骤,使该卡盘工作台和具有磨削磨具的磨削磨轮进行旋转,利用该磨削磨具对由该吸引部的上表面和该框部的上表面构成的该保持面进行磨削;保持步骤,使该定向平面与该第1切口部和该第2切口部的位置一致,并且利用被该磨削磨具磨削后的该保持面对该晶片进行保持;以及晶片磨削步骤,利用该磨削磨具对该保持面所保持的该晶片进行磨削。

12.另外,优选的是,该吸引部和该框部的材质与该晶片的材质相同。

13.本发明的一个方式的晶片的磨削方法具有如下的步骤:保持面磨削步骤,对具有第1切口部和第2切口部的卡盘工作台的保持面进行磨削;以及晶片磨削步骤,利用磨削后的保持面对具有定向平面的晶片进行保持而进行磨削。当使用该晶片的磨削方法时,晶片的定向平面附近的区域被卡盘工作台的第1切口部和第2切口部附近的形成有凹陷的区域保持。由此,缓和了晶片的定向平面附近的局部的磨削,减少了晶片的厚度偏差。

附图说明

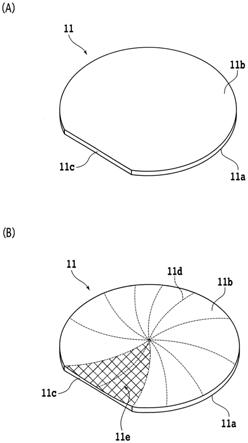

14.图1的(a)是示出晶片的立体图,图1的(b)是示出被磨削磨具磨削后的晶片的立体图。

15.图2是示出磨削装置的立体图。

16.图3的(a)是示出卡盘工作台的立体图,图3的(b)是示出卡盘工作台的俯视图。

17.图4的(a)是示出保持面磨削步骤后的卡盘工作台的立体图,图4的(b)是示出保持面磨削步骤后的卡盘工作台的一部分的放大剖视图。

18.图5的(a)是示出保持步骤中的晶片和卡盘工作台的立体图,图5的(b)是示出卡盘工作台的保持面所保持的晶片的一部分的放大剖视图。

19.图6是示出晶片磨削步骤中的磨削装置的立体图。

20.图7是示出晶片磨削步骤后的晶片的立体图。

21.图8的(a)是示出防护部的宽度较窄的卡盘工作台的俯视图,图8的(b)是示出防护部的宽度较宽的卡盘工作台的俯视图。

22.标号说明

23.11:晶片;11a:正面(第1面);11b:背面(第2面);11c:定向平面(切口部);11d:磨削痕(锯痕);11e:附近区域;10:磨削装置;12:卡盘工作台(保持工作台);12a:保持面;12b:磨削痕(锯痕);12c:附近区域;14:基台(主体部);14a:上表面;16:吸引部;16a:上表面;16b:切口部(第1切口部);18:框部;18a:上表面;18b:切口部(第2切口部);18c:防护部;20:磨削单元;22:壳体;24:主轴;26:安装座;28:磨削磨轮;30:磨轮基台;32:磨削磨具。

具体实施方式

24.以下,参照附图对本发明的一个方式的实施方式进行说明。首先,对能够通过本实施方式的晶片的磨削方法进行加工的晶片的结构例进行说明。图1的(a)是示出晶片11的立体图。

25.晶片11例如是形成为圆盘状的硅晶片,具有正面(第1面)11a和背面(第2面)11b。

在晶片11的外周部的一部分形成有表示晶片11的晶体取向的定向平面(切口部)11c。定向平面11c相当于在俯视时形成为直线状的晶片11的外周缘(侧面)的一部分。

26.定向平面11c是通过将与晶片11的晶体取向处于规定的位置关系的晶片11的外周部的一部分切取成直线状而形成的。即,定向平面11c与晶片11的晶体取向对应地形成于规定的位置。因此,通过确认定向平面11c的位置,能够掌握晶片11的晶体取向。

27.另外,晶片11的材质、形状、构造、大小等没有限制。例如,晶片11的材质也可以是硅以外的半导体(gaas、inp、gan、sic等)。另外,晶片11也可以是由钽酸锂或铌酸锂构成的基板等。

28.例如,晶片11被以相互交叉的方式排列成格子状的多条分割预定线(间隔道)划分为多个矩形状的区域,在该区域的正面11a侧分别形成有ic(integrated circuit:集成电路)、lsi(large scale integration:大规模集成电路)、mems(micro electro mechanical systems:微机电系统)器件等器件(未图示)。通过沿着分割预定线对晶片11进行分割,制造出分别具有器件的多个芯片(器件芯片)。另外,形成于晶片11的器件的种类、数量、形状、构造、大小、配置等没有限制。

29.在对晶片11进行分割之前,以芯片的薄型化等为目的,实施使晶片11薄化的处理。例如,通过利用磨削磨具对晶片11的背面11b侧进行磨削,使晶片11薄化。在晶片11的磨削加工中使用磨削装置。

30.图2是示出磨削装置10的立体图。磨削装置10具有:卡盘工作台(保持工作台)12,其对晶片11进行保持;以及磨削单元20,其对卡盘工作台12所保持的晶片11实施磨削加工。

31.图3的(a)是示出卡盘工作台12的立体图,图3的(b)是示出卡盘工作台12的俯视图。卡盘工作台12具有由sus(不锈钢)等金属、玻璃、陶瓷、树脂等构成的圆柱状的基台(主体部)14。在基台14的上表面14a的中央部设置有板状的吸引部16,该吸引部16由多孔陶瓷等多孔质部件构成,从基台14的上表面14a向上方突出。该吸引部16相当于在利用卡盘工作台12对晶片11进行保持时对晶片11进行吸引的吸引区域。

32.吸引部16与晶片11的形状对应地形成。例如,吸引部16的上表面16a形成为俯视时与晶片11大致相同的形状和大小。另外,在吸引部16的外周部的一部分形成有与晶片11的定向平面11c(参照图1的(a))对应的切口部(第1切口部)16b。该切口部16b相当于俯视时形成为直线状的吸引部16的外周缘(侧面)的一部分。例如,切口部16b形成为其长度与晶片11的定向平面11c为相同程度。

33.在吸引部16的周围设置有围绕吸引部16的环状的框部18。框部18从基台14的上表面14a向上方突出,沿着吸引部16的外周缘(侧面)形成。框部18的高度被设定为框部18的上表面18a配置在与吸引部16的上表面16a大致相同的高度位置。另外,框部18可以与基台14一体地形成,也可以利用与基台14不同的材料分别独立地形成。能够用于框部18的材料的例子与基台14相同。

34.框部18沿着吸引部16的外周缘以规定的宽度形成。因此,框部18在与吸引部16的切口部16b相邻的区域具有沿着切口部16b的切口部(第2切口部)18b。例如,如图3的(b)所示,切口部18b形成为与吸引部16的切口部16b大致平行。该切口部18b相当于俯视时形成为直线状的框部18的外周缘(侧面)的一部分。

35.由吸引部16的上表面16a和框部18的上表面18a构成对晶片11进行保持的卡盘工

作台12的保持面12a。保持面12a沿着水平方向平坦地形成。另外,保持面12a经由多孔状的吸引部16和形成于基台14的内部的流路(未图示)而与喷射器等吸引源(未图示)连接。在利用卡盘工作台12对晶片11进行保持时,将晶片11配置于保持面12a。

36.另外,吸引部16也可以由非多孔质部件形成。例如,吸引部16也可以由非多孔质的金属、玻璃、陶瓷、树脂等形成。在吸引部16由非多孔质部件构成的情况下,在吸引部16上形成有上下贯穿吸引部16的多个贯通孔。而且,卡盘工作台12的保持面12a经由该多个贯通孔而与吸引源连接。

37.另外,卡盘工作台12与电动机等旋转驱动源(未图示)连结,该旋转驱动源使卡盘工作台12绕与铅垂方向(上下方向)大致平行的旋转轴进行旋转。此外,卡盘工作台12与移动机构(未图示)连结,该移动机构使卡盘工作台12沿着水平方向移动。

38.如图2所示,在卡盘工作台12的上方设置有磨削单元20。磨削单元20具有安装于升降机构(未图示)的圆筒状的壳体22,在该壳体22中收纳有圆筒状的主轴24。主轴24沿着与卡盘工作台12的保持面12a垂直的方向配置,主轴24的前端部(下端部)从壳体22露出。

39.在主轴24的前端部固定有由金属等构成的圆盘状的安装座26。在该安装座26的下表面侧安装有对卡盘工作台12所保持的晶片11等进行磨削的磨削磨轮28。磨削磨轮28具有圆环状的磨轮基台30,该磨轮基台30由不锈钢、铝等金属或树脂等构成,形成为与安装座26大致相同的直径。

40.在磨轮基台30的下表面侧固定有形成为长方体状的多个磨削磨具32。磨削磨具32是通过利用金属结合剂、树脂结合剂、陶瓷结合剂等结合材料将由金刚石、cbn(cubic boron nitride:立方氮化硼)等构成的磨粒固定而形成的。多个磨削磨具32沿着磨轮基台30的外周大致等间隔地排列。另外,磨削磨具32的材质、形状、构造、大小等没有限制,固定于磨轮基台30的磨削磨具32的数量也能够任意地设定。

41.主轴24的基端侧(上端侧)与电动机等旋转驱动源(未图示)连接。安装于安装座26的磨削磨轮28通过从该旋转驱动源经由主轴24传递的旋转力而绕与铅垂方向大致平行的旋转轴进行旋转。另外,在磨削单元20中设置有用于提供纯水等磨削液的磨削液提供路(未图示)。

42.在对图1的(a)所示的晶片11实施磨削加工时,首先,晶片11被卡盘工作台12的保持面12a保持。例如,在对晶片11的背面11b侧进行磨削的情况下,晶片11被保持为正面11a侧与卡盘工作台12的保持面12a对置且背面11b侧向上方露出。然后,将保持着晶片11的卡盘工作台12定位于磨削单元20的下方。

43.在该状态下,一边使卡盘工作台12和磨削磨轮28分别旋转,一边使磨削磨轮28下降。然后,当磨削磨具32与晶片11的背面11b侧接触时,晶片11的背面11b侧被磨削磨具32削去。由此,对晶片11进行磨削而使其薄化。

44.图1的(b)是示出由磨削磨具32磨削后的晶片11的立体图。当利用磨削磨具32对晶片11的背面11b侧进行磨削时,在晶片11的背面11b侧从晶片11的中心朝向外周缘呈放射状地形成磨削痕(锯痕)11d。该磨削痕11d沿着磨削磨具32的轨迹呈曲线状残留。

45.这里,在卡盘工作台12的保持面12a平坦的情况下,当利用磨削磨具32对保持面12a所保持的晶片11进行磨削时,容易在晶片11上产生厚度偏差。具体而言,在定向平面11c附近的区域中容易进行磨削,在加工后的晶片11中,定向平面11c附近的区域容易变得比其

他区域薄。

46.在图1的(b)中,对作为定向平面11c附近的区域的附近区域11e附上花纹。该附近区域11e相当于俯视时将定向平面11c的两端与晶片11的中心连结起来的两条线所夹着的区域。在晶片11的附近区域11e中,与晶片11的其他区域相比,从晶片11的中心至外周缘的距离较短。

47.定向平面11c是通过将晶片11的外周部的一部分去除而形成的。因此,在对晶片11的附近区域11e进行磨削时,与对其他区域进行磨削时相比,与磨削磨具32接触的晶片11的区域(面积)变窄。由此,施加给磨削磨具32的负荷降低,磨削磨具32容易对晶片11进行磨削。其结果为,在附近区域11e中容易局部地进行磨削,晶片11的磨削量产生偏差,磨削后的晶片11的厚度也产生偏差。

48.因此,在本实施方式的晶片的磨削方法中,首先,利用磨削磨具32对具有与定向平面11c对应的切口部16b、18b(参照图2等)的卡盘工作台12的保持面12a进行磨削,由此修正保持面12a的形状。通过该磨削,保持面12a中的切口部16b、18b附近的区域被优先磨削,保持面12a的高度位置产生偏差。

49.然后,利用由磨削磨具32磨削后的保持面12a对晶片11进行保持,并利用磨削磨具32对晶片11进行磨削。此时,由于保持面12a的高度位置的偏差,晶片11被保持为定向平面11c附近的区域弯曲,该区域不容易被磨削。其结果为,缓和了晶片11的磨削量的偏差,能够得到减少了厚度偏差的晶片11。以下,对本实施方式的晶片的磨削方法的具体例进行说明。

50.首先,利用磨削磨具32对卡盘工作台12的保持面12a进行磨削(保持面磨削步骤)。在保持面磨削步骤中,如图2所示,以使吸引部16和框部18与磨削磨具32重叠的方式配置卡盘工作台12。例如,调整卡盘工作台12在水平方向上的位置,以使卡盘工作台12的旋转轴(中心轴)与磨削磨轮28旋转时的磨削磨具32的轨迹重叠。

51.接下来,一边使卡盘工作台12和磨削磨轮28分别以规定的转速向规定的方向旋转,一边使磨削磨轮28朝向卡盘工作台12下降。此时,多个磨削磨具32分别以通过卡盘工作台12的旋转轴的方式移动。另外,调整磨削磨轮28的下降速度,以使多个磨削磨具32以适当的力按压于卡盘工作台12的保持面12a。

52.当磨削磨轮28下降而使多个磨削磨具32的下表面与卡盘工作台12的保持面12a接触时,保持面12a被磨削磨具32削去。由此,卡盘工作台12的保持面12a的形状被修正。另外,在保持面12a的磨削中,向保持面12a和多个磨削磨具32提供纯水等磨削液。利用该磨削液对保持面12a和多个磨削磨具32进行冷却,并且冲洗因保持面12a的磨削而产生的屑(磨削屑)。

53.图4的(a)是示出保持面磨削步骤后的卡盘工作台12的立体图,图4的(b)是示出保持面磨削步骤后的卡盘工作台12的一部分的放大剖视图。在图4的(b)中示出了图4的(a)中的卡盘工作台12的a-a’线处的剖面的一部分。

54.当对卡盘工作台12的保持面12a进行磨削时,在卡盘工作台12的保持面12a上从保持面12a的中心朝向外周缘呈放射状地形成有磨削痕(锯痕)12b(参照图4的(a))。该磨削痕12b沿着磨削磨具32的轨迹呈曲线状残留。

55.这里,在吸引部16和框部18上分别形成有与晶片11的定向平面11c(参照图1的(a))对应的切口部16b、18b。在图4的(a)中,对吸引部16和框部18中的作为切口部16b、18b

附近的区域的附近区域12c附上花纹。

56.附近区域12c相当于俯视时将框部18的切口部18b的两端与保持面12a的中心连结起来的两条线所夹着的区域。在该附近区域12c中,与卡盘工作台12的其他区域相比,从吸引部16的中心至框部18的外周缘的距离较短。

57.在对吸引部16和框部18的附近区域12c进行磨削时,与对其他区域进行磨削时相比,与磨削磨具32接触的卡盘工作台12的区域(面积)变窄。由此,施加给磨削磨具32的负荷降低,磨削磨具32容易对卡盘工作台12进行磨削。其结果为,在附近区域12c中容易局部地进行磨削,保持面12a的高度位置产生偏差。

58.具体而言,在保持面12a的磨削后,吸引部16和框部18的附近区域12c的厚度比其他区域的厚度小。而且,附近区域12c中的保持面12a的形状成为从附近区域12c的一端侧朝向另一端侧向下凸出的曲面状(参照图4的(b))。

59.接下来,利用由磨削磨具32磨削后的保持面12a对晶片11进行保持(保持步骤)。图5的(a)是示出保持步骤中的晶片11和卡盘工作台12的立体图。

60.在保持步骤中,将晶片11以被磨削磨具32磨削的面向上方露出的方式配置于卡盘工作台12上。在图5的(a)中,作为一例,示出了将晶片11以正面11a侧与保持面12a对置且背面11b侧向上方露出的方式配置于卡盘工作台12上的情形。此时,晶片11被配置成覆盖吸引部16的整个上表面16a。

61.另外,在保持步骤中,使定向平面11c与吸引部16的切口部16b和框部18的切口部18b的位置一致,并且将晶片11配置于保持面12a上。具体而言,晶片11的形成有定向平面11c的区域侧被定位于保持面12a的形成有切口部16b、18b的区域侧。另外,定向平面11c被配置成其长度方向与切口部16b、18b的长度方向大致平行。

62.在该状态下,当使吸引源的负压作用于保持面12a时,晶片11被吸引部16吸引,从而被卡盘工作台12保持。另外,也可以在晶片11的正面11a侧粘贴对晶片11的正面11a侧进行保护的保护部件。作为保护部件,例如使用由柔软的树脂等构成的保护带。在该情况下,晶片11隔着保护部件被卡盘工作台12保持。

63.图5的(b)是示出卡盘工作台12的保持面12a所保持的晶片11的一部分的放大剖视图。吸引部16和框部18的附近区域12c的厚度比其他区域的厚度小。而且,当利用保持面12a对晶片11进行吸引时,晶片11以沿着保持面12a的形状弯曲的状态被保持。具体而言,晶片11中的与附近区域12c重叠的区域(附近区域11e)的正面11a侧与保持面12a密接,在附近区域12c中,晶片11以弯曲成向下凸出的曲面状的状态被保持。

64.接下来,利用磨削磨具32对卡盘工作台12的保持面12a所保持的晶片11进行磨削(晶片磨削步骤)。图6是示出晶片磨削步骤中的磨削装置10的立体图。

65.在晶片磨削步骤中,首先,以晶片11与磨削磨具32重叠的方式配置卡盘工作台12。例如,调整卡盘工作台12在水平方向上的位置,以使卡盘工作台12的旋转轴(晶片11的中心轴)与磨削磨轮28旋转时的磨削磨具32的轨迹重叠。

66.接下来,一边使卡盘工作台12和磨削磨轮28分别以规定的转速向规定的方向旋转,一边使磨削磨轮28朝向卡盘工作台12下降。此时,多个磨削磨具32分别以通过卡盘工作台12的旋转轴(晶片11的中心轴)的方式移动。另外,调整磨削磨轮28的下降速度,以使多个磨削磨具32以适当的力按压于晶片11的背面11b侧。

67.当磨削磨轮28下降而使多个磨削磨具32的下表面与晶片11的背面11b侧接触时,晶片11的背面11b侧被磨削磨具32削去,从而使晶片11薄化。另外,在晶片11的磨削中,向晶片11和多个磨削磨具32提供纯水等磨削液。利用该磨削液对晶片11和多个磨削磨具32进行冷却,并且冲洗因晶片11的磨削而产生的屑(磨削屑)。

68.当晶片11被薄化至期望的厚度时,停止晶片11的磨削。图7是示出晶片磨削步骤后的晶片11的立体图。当对晶片11的背面11b进行磨削时,在晶片11的背面11b侧呈放射状地形成有磨削痕11d。

69.这里,在卡盘工作台12的保持面12a形成为平坦的情况下,如上所述,在晶片11的形成有定向平面11c的区域的附近(附近区域11e)中容易进行磨削。因此,晶片11的附近区域11e与其他区域相比容易被薄化(参照图1的(b))。

70.另一方面,在本晶片磨削步骤中,晶片11是由在保持面磨削步骤中被磨削且附近区域12c被局部地薄化的卡盘工作台12的保持面12a(参照图4的(a)和图4的(b))来保持的。因此,如图5的(b)所示,晶片11的附近区域11e的背面11b配置于比晶片11的其他区域的背面11b靠下侧的位置。其结果为,在晶片磨削步骤中,磨削磨具32不容易与晶片11的附近区域11e接触,附近区域11e不容易被薄化。

71.即,通过由形成于卡盘工作台12的附近区域12c的凹陷产生的晶片11的弯曲,缓和了存在定向平面11c的晶片11的附近区域11e的磨削容易度。由此,抑制了形成有定向平面11c的晶片11的附近区域11e的磨削量的增大,从而减少了磨削加工后的晶片11的厚度偏差。

72.另外,优选构成卡盘工作台12的保持面12a的吸引部16和框部18的材质与晶片11的材质相同。例如,在晶片11是由单晶硅构成的硅晶片的情况下,也可以由单晶硅形成吸引部16和框部18。在该情况下,吸引部16和框部18能够形成为一体,在吸引部16上形成有上下贯穿吸引部16的多个贯通孔。

73.在吸引部16和框部18的材质与晶片11的材质相同的情况下,晶片11的附近区域11e的磨削容易度(参照图1的(b))与卡盘工作台12的附近区域12c的磨削容易度(参照图4的(a))相等。其结果为,在保持面磨削步骤中,在卡盘工作台12的附近区域12c形成有抵消晶片11的附近区域11e的磨削容易度的深度的凹陷。由此,更不容易产生磨削后的晶片11的厚度偏差。

74.但是,吸引部16和框部18的材质与晶片11的材质也可以不同。在该情况下,有时晶片11的附近区域11e的磨削容易度与卡盘工作台12的附近区域12c的磨削容易度产生差异。该差异能够通过调整框部18中的沿着吸引部16的切口部16b形成的区域(防护部18c)的宽度来缓和。

75.图8的(a)是示出防护部18c的宽度较窄的卡盘工作台12的俯视图,图8的(b)是示出防护部18c的宽度较宽的卡盘工作台12的俯视图。如果减小防护部18c的宽度w,则在保持面磨削步骤中容易使防护部18c薄化,形成于卡盘工作台12的附近区域12c的凹陷变深。另一方面,如果增大防护部18c的宽度w,则在保持面磨削步骤中不容易使防护部18c薄化,形成于卡盘工作台12的附近区域12c的凹陷变浅。

76.通过根据晶片11、吸引部16、框部18的材质来调整防护部18c的宽度w,能够在卡盘工作台12的附近区域12c中形成与晶片11的附近区域11e的磨削容易度对应的深度的凹陷。

由此,即使在吸引部16和框部18由与晶片11不同的材质构成的情况下,也能够减少晶片11的厚度偏差。

77.如上所述,本实施方式的晶片的磨削方法具有如下的步骤:保持面磨削步骤,对具有切口部16b、18b的卡盘工作台12的保持面12a进行磨削;以及晶片磨削步骤,利用磨削后的保持面12a对具有定向平面11c的晶片11进行保持而进行磨削。

78.当使用上述的晶片的磨削方法时,晶片11的定向平面11c附近的区域被卡盘工作台12的切口部16b、18b附近的形成有凹陷的区域保持。由此,缓和了晶片11的定向平面11c附近的局部的磨削,从而减少晶片11的厚度偏差。

79.另外,上述实施方式的构造、方法等只要在不脱离本发明的目的的范围内,则能够进行适当变更来实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1