一种硅胶注塑机的制作方法

1.本技术涉及注塑机,尤其是涉及一种硅胶注塑机。

背景技术:

2.硅胶注塑机是固态硅橡胶注射机系列产品在传统机型基础上,根据硅橡胶产品的加工特性对每一个细节进行了优化。液体硅橡胶注射成型机为全电脑控制,计量精准,混合均匀;采用静态混合器静压注射的方式,配置液控或气控喷嘴,汇流板、注射料管与喷嘴设有冷却水道;清洗方便简单,减少了人力和物料浪费。

3.相关技术中公开了一种硅胶注塑机,参照图1,包括机体1,机体1的下表面设置有四个脚杯11,机体1的顶端的一侧安装有成型装置6,机体1的顶端的另一侧安装有罩壳7,机体1的前表面转动连接有转动门12,转动门12前表面设置有出料口13;罩壳7的一端靠近成型装置6的一侧嵌入设置有注塑装置8。

4.针对上述中的相关技术,发明人在长期工作的过程中发现存在以下缺陷:由于机体1的体积大,导致整个机体1的质量大,当工作人员需要搬运注塑机时费时费力。

技术实现要素:

5.为了增加工作人员搬运注塑机的便捷性,本技术提供一种硅胶注塑机。

6.本技术提供的一种硅胶注塑机采用如下的技术方案:

7.一种硅胶注塑机,包括机体,所述机体下表面安装有四个脚杯,所述机体上开设有安装槽,所述安装槽内滑移设置有升降架,所述升降架上固定设置有多个万向轮,所述机体上设置有用于驱动所述升降架升降的驱动件。

8.通过采用上述技术方案,当工作人员需要搬运注塑机时,通过驱动件驱动升降架在安装槽内向下滑动,升降架带动多个万向轮向下滑动,以使多个万向轮的最低点下降至脚杯底端的下方,多个万向轮不仅能实现对机体的稳定支撑,而且工作人员还可以通过推动机体,机体带动多个万向轮在地面滚动,从而增加了工作人员搬运注塑机的便捷性。

9.可选的,所述升降架包括架体和升降板,所述架体与所述升降板固定连接,所述驱动件用于驱动所述架体升降;所述升降板上固定设置有导向块,所述安装槽的侧壁开设有导向槽,所述导向块与所述导向槽滑移配合。

10.通过采用上述技术方案,导向槽对导向块有导向作用,增加了导向块升降的稳定性,从而增加了升降板升降的稳定性,进而增加了架体升降的稳定性。

11.可选的,所述架体包括连接板和多个连接杆,多个所述连接杆的顶端均与所述连接板固定连接,所述升降板上开设有多个定位孔,所述定位孔与所述连接杆一一对应,多个所述连接杆的底端分别穿过多个所述定位孔,多个所述连接杆均与所述升降板固定连接。

12.通过采用上述技术方案,定位孔对连接杆有定位作用,增加了工作人员将升降板安装于架体上的便捷性。

13.可选的,所述连接杆底端固定设置有防脱块,所述防脱块的上表面抵接于所述升

降板的下表面,所述升降板上穿设有螺栓,螺栓与所述升降板螺纹配合。

14.通过采用上述技术方案,驱动件驱动架体上升的过程中,防脱块对升降板有向上的推力,从而带动升降板上升;通过螺栓将防脱块固定于升降板上,从而将连接杆固定于升降板上,增加了工作人员安装和拆卸升降板的便捷性。

15.可选的,所述安装槽内设置有安装板,所述安装板上固定设置有安装部,所述安装部上穿设有螺栓,螺栓与所述机体螺纹配合;所述驱动件固定于所述安装板上。

16.通过采用上述技术方案,螺栓将安装部固定于机体上,从而阿静安装板固定于机体上,增加了工作人员安装和拆卸安装板的便捷性。

17.可选的,所述万向轮包括固定块、旋转架和滚轮,所述旋转架转动设置于所述固定块上,所述滚轮转动设置于所述旋转架上,所述固定块上穿设有螺栓,螺栓与所述升降板螺纹配合。

18.通过采用上述技术方案,螺栓将固定块固定于升降板上,增加了工作人员安装和拆卸固定块的便捷性,从而增加了工作人员安装和拆卸万向轮的便捷性。

19.可选的,所述升降板开设有固定槽,所述固定块与所述固定槽卡接配合。

20.通过采用上述技术方案,固定槽对固定块有定位作用,进一步增加了工作人员安装万向轮的便捷性,同时也增加了万向轮固定于升降板上的牢固性。

21.可选的,所述驱动件为液压缸,所述液压缸的活塞杆与所述架体固定连接。

22.通过采用上述技术方案,液压缸驱动架体升降,架体带动升降板升降,升降板带动多个万向轮升降,具有省力作用。

23.可选的,所述驱动件为气缸,所述气缸的活塞杆与所述架体固定连接。

24.通过采用上述技术方案,气缸驱动架体升降,架体带动升降板升降,升降板带动多个万向轮升降,具有省力作用。

25.综上,本技术包括以下至少一种有益技术效果:

26.1.当工作人员需要搬运注塑机时,通过驱动件驱动升降架在安装槽内向下滑动,升降架带动多个万向轮向下滑动,以使多个万向轮的最低点下降至脚杯底端的下方,多个万向轮不仅能实现对机体的稳定支撑,而且工作人员还可以通过推动机体,机体带动多个万向轮在地面滚动,从而增加了工作人员搬运注塑机的便捷性;

27.2.导向槽对导向块有导向作用,增加了导向块升降的稳定性,从而增加了升降板升降的稳定性,进而增加了架体升降的稳定性;

28.3.驱动件驱动架体上升的过程中,防脱块对升降板有向上的推力,从而带动升降板上升;通过螺栓将防脱块固定于升降板上,从而将连接杆固定于升降板上,增加了工作人员安装和拆卸升降板的便捷性。

附图说明

29.图1是相关技术中硅胶注塑机的结构示意图。

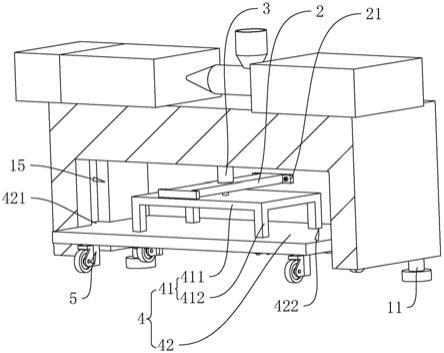

30.图2是本技术实施例中硅胶注塑机的结构示意图。

31.图3是图2的局部剖视图。

32.图4是图2中a部分的局部放大示意图。

33.附图标记说明:

34.1、机体;11、脚杯;12、转动门;13、出料口;14、安装槽;15、导向槽;2、安装板;21、安装部;3、驱动件;4、升降架;41、架体;411、连接板;412、连接杆;4121、防脱块;42、升降板;421、导向块;422、定位孔;423、固定槽;5、万向轮;51、固定块;52、旋转架;53、滚轮;6、成型装置;7、罩壳;8、注塑装置。

具体实施方式

35.以下结合附图2-4对本技术作进一步详细说明。

36.本技术实施例公开一种硅胶注塑机。参照图2和图3,硅胶注塑机包括机体1,机体1下表面安装有四个脚杯11。机体1的下表面开设有安装槽14,所述安装槽14内滑移设置有升降架4,升降架4上固定设置有多个万向轮5,机体1上设置有用于驱动升降架4升降的驱动件3。

37.继续参照图2和图3,升降架4包括架体41和升降板42,架体41包括连接板411和多个连接杆412,在本实施例中,连接杆412的数量为四个,四个连接杆412的长度方向均为竖直方向,连接板411呈水平设置,四个连接杆412的顶端均与连接板411的下表面固定连接。升降板42呈水平设置,升降板42的上表面开设有四个定位孔422,定位孔422与连接杆412一一对应。四个连接杆412的底端分别穿过四个定位孔422。四个连接杆412的底端均固定设置有防脱块4121,防脱块4121的上表面抵接于升降板42的下表面,每个防脱块4121上均穿设有四个螺栓,每个螺栓均与升降板42螺纹配合,进而将升降板42固定于架体41上。

38.继续参照图2和图3,安装槽14内固定设置有安装板2,驱动件3固定于安装板2的上表面,驱动件3用于驱动架体41升降万向轮5的数量为四个,四个万向轮5均安装于升降板42的下表面。

39.参照图3,安装板2的形状为长方体,安装板2呈水平设置。安装板2的每一端均一体成型有两个安装部21,两个安装部21对称分布于安装板2的两侧,两个安装部21的侧壁均抵接于安装槽14的侧壁。每个安装部21上均穿设有螺栓,每个螺栓均与机体1螺纹配合,从而将安装板2固定于安装槽14内,增加了工作人员安装和拆卸安装板2的便捷性。

40.参照图3,驱动件3可以为液压缸,液压缸固定于安装板2的上表面,液压杆的活塞杆穿过安装板2,活塞杆的底端与连接板411的上表面固定连接。当然,驱动件3也可以为气缸,当驱动件3为气缸时,气缸同样固定于安装板2的上表面,气缸的活塞杆穿过安装板2,气缸的活塞杆与连接板411的上表面固定连接。通过气缸或液压缸驱动架体41升降,架体41带动升降板42升降,升降板42带动四个万向轮5升降,从而便于调节四个万向轮5的高度。

41.参照图3,升降板42的四个侧壁分别抵接于安装槽14的四个内侧壁,从而增加了升降板42在升降槽内沿竖直方向滑动的稳定性。升降板42的两端均一体成型有导向块421,安装槽14两个相对的内侧壁均开设有导向槽15。两个导向槽15的长度方向均为竖直方向,两个导向槽15的底端均呈开口设置,两个导向槽15的顶端均与安装槽14的上表面齐平。两个导向块421分别与导向槽15滑移配合,从而进一步增加了升降板42在安装槽14内沿竖直方向滑动的稳定性。

42.参照图2和图4,万向轮5包括固定块51、旋转架52和滚轮53,旋转架52转动设置于固定块51上,滚轮53转动设置于旋转架52上。升降板42的下表面开设有四个固定槽423,四个固定块51分别与四个固定槽423卡接配合,且四个固定块51的下表面均与升降板42的下

表面齐平。每个固定块51上均穿设有四个螺栓,每个螺栓均与升降板42螺纹配合,从而将四个固定块51固定于升降板42的下表面,增加了工作人员安装和拆卸万向轮5的便捷性。

43.本技术实施例一种硅胶注塑机的实施原理为:

44.当工作人员需要搬运注塑机时,通过液压缸或气缸驱动升降架4在安装槽14内向下滑动,升降架4带动四个万向轮5向下滑动,以使四个万向轮5的最低点下降至脚杯11底端的下方,多个万向轮5不仅能实现对机体1的稳定支撑,而且工作人员还可以通过推动机体1,机体1带动多个万向轮5在地面滚动,从而增加了工作人员搬运注塑机的便捷性;

45.当工作人员不需要搬运注塑机时,通过液压缸或气缸驱动升降架4在安装槽14内向上滑动,升降架4带动四个万向轮5向上滑动,以使四个万向轮5的最低点下降至脚杯11底端的上方,以使四个脚杯11实现对机体1的稳定支撑。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1