回流凝热焊接机的制作方法

[0001]

本发明涉及一种回流凝热焊接机,例如如由ep 1157771b2中已知的。此外,本发明涉及一种用于操作回流凝热焊接机的方法。

背景技术:

[0002]

众所周知,当饱和气相冷凝在待焊接部件的表面上时,凝热焊接(也称为气相焊接)会以热能的形式释放能量,从而使焊料熔化,从而在焊料和带状导体之间形成连接。饱和蒸气相由沸腾的传热液体产生,因此传热液体的沸点决定了焊接过程中的过程温度。优选的传热流体通常是全氟聚醚(pfpe),这是一组在室温下通常呈液态至糊状的塑料。特别地,沸点例如为260℃的全氟聚醚被用于气相焊接,也称为galden hs260(hs260=260℃沸点)。在回流焊接过程中,galden充满冷凝液和其他废品(统称为残留物),并与它们形成乳化液。为了节省成本和保护环境,该乳化液被回收,即,将galden与残留物分离,以便可以将galden送回焊接过程。

[0003]

在现有技术的设备(plant)中,传热介质不是在闭合回路中找到,而是在同一容器中冷凝,在该容器中通过加热产生蒸汽。在法国专利申请fr2499228的公布中描述了这种设备作为示例。这样的设备包括至少一个部分填充有pfpe的处理室。加热电阻将pfpe加热到沸点。pfpe热蒸汽在要焊接的组件上冷凝,并将组件加热到施加到该组件的焊料的熔点。然后将组件冷却并从处理室中取出,以便可以使用要焊接的新组件开始新的焊接过程。在一系列焊接操作之后,将pfpe纯化。pfpe的纯化不是连续的,而是需要更长的维护周期。随着产量的增加,必须缩短每个纯化循环之间的间隔。同时,在维护周期快结束时,工艺中可使用的pfpe纯净度较低,同时沥青或焦油状的残留物会积聚在罐的底部,这去除起来也非常昂贵。

[0004]

为了使处理室中的杂质保持较小,pfpe被保留在更现代系统中的回路中,例如rehm thermal systems gmbh的condenso系列。图1示意性地示出了具有用于传热介质的循环系统的回流冷凝热焊接机100的一些基本部件,如在rehm thermal systems gmbh的condenso系列中所使用的。图1示出了泵20,其将液体pfpe从容器10输送到加热装置(器件)30。在加热装置30中,pfpe被汽化,然后被供给到处理室40。然后,介质(蒸气状pfpe)冷凝并因此加热要在处理室40中印刷电路板45上焊接的部件。由于pfpe的沸点,同时达到了最高焊接温度。在随后的pfpe再生阶段(分离阶段)中,用泵50将传热介质(呈蒸气状和液态聚集状态的两个部分)从室40中吸出。吸出后,处于蒸汽聚集状态的传热介质部分在冷凝器60中冷凝。结果是杂质和原始液体的乳液,因为焊接过程中使用的焊剂和焊膏以及通过印刷电路板45进入处理室的杂质40,与传热介质一起被吸走。乳液收集在收集罐70中,由于其高密度(=1.83g/cm3),pfpe首先发生沉降。然后,在将经过过滤和纯化的pfpe收集到储罐10中之前,通过过滤箱80进行进一步的纯化阶段,再从该处将其重新注入到处理室40中。常规滤垫、颗粒过滤器和/或活性炭过滤器被用作过滤器。用文丘里喷嘴进行的颗粒分离被证明是无用的。

[0005]

在欧洲专利说明书ep 1157771b2中描述了与图1类似的设备作为示例。与图1相反,在ep 1157771b2中描述的设备中,仅冷凝水从处理室中排出并过滤,这意味着ep 1157771b2中描述的系统可能比图1所示的系统更简单,但需要更多频繁的纯化或维护。

[0006]

通过量的增加导致收集罐中的停留时间缩短。这又意味着pfpe的沉降不太完全,导致更多的杂质残留,并且不再能够保证传热介质的完全纯化和过滤。

[0007]

因此,本发明的目的是要提高电路中的纯化性能。

技术实现要素:

[0008]

为了实现该目的,提供了一种回流凝热焊接机。所要求保护的回流凝热焊接机配备有传热介质的循环系统,所述循环系统包括离心机和用于传热介质的冷凝装置。通过循环系统,在例如用于印刷电路板的每个焊接过程之后,将杂质泵出,使得清洁的传热介质可用于下一印刷电路板的焊接过程。另外,与离心机组合的传热介质冷凝装置允许有效地,即以高分离率有效地,回收过程运行的传热介质,几乎完全可以再利用。这导致成本优势,特别是在使用相对昂贵的galden作为传热介质时。此外,产生的化学废料更少,并且保护了环境。

[0009]

在一个特殊的实施例中,离心机是盘形分离器,一种特殊类型的离心机。盘形离心机或盘形分离器特别适用于分离具有一种或多种液相和小颗粒的悬浮液。盘增加了不同相可以沉降的表面积,这可以大大加快分离过程。下面,通过盘形分离器来解释本发明。但是,应当注意到,本发明通常可以用离心机进行,并且盘形分离器的使用使分离过程更有效。

[0010]

根据不同的实施例,考虑到传热介质中杂质的预期颗粒大小和被污染的传热介质的粘度,可将盘的数量、盘的间隔、盘的旋转速度和盘形分离器的体积配置为实现所需的设备产量。

[0011]

盘的数量、形状、结构和布置可以在很宽的范围内变化,并且可以适应悬浮液中要分离的物质。例如,盘的数量和旋转速度影响分离速度。例如,在某些实施例中,盘形分离器可以具有4至250个盘。对于在冷凝设备中的应用,盘形分离器优选地应具有至少250个盘,盘的间隔在0.2毫米至14毫米的范围内,并且盘的间隔应相等。如果粒尺寸变化很大,则在入口区域中的盘间隔小于或大于在与入口区域相对的盘堆的端部处的盘间隔也是有利的。盘堆中的间隔的分布还可以取决于一定大小的杂质颗粒的不同密度。此外,盘形分离器可适于每分钟执行1-150,000转,优选每分钟执行1000至10,000转。盘形分离器可适用于处理2至6升冷凝的、用过的传热介质,这对应于具有20至40升填充量的设备尺寸。

[0012]

盘的数量、盘形分离器的体积、盘的间隔和旋转速度被设计成与设备的生产量相匹配。例如,如果每小时要进行10次回流处理,则必须确定设备的尺寸,以便每小时可以纯化10次使用的传热介质。

[0013]

在一实施例中,用于传热介质的冷凝装置被集成在盘形分离器中。通过集成这两个部件,可加快pfpe与杂质的分离。分离器实现了双重功能:将蒸汽状的传热介质冷凝,并将冷凝液中所含的杂质分离出来。由于杂质和传热介质具有不同的冷凝点,因此在冷凝期间已经发生了组分分离,这种分离通过盘形分离器的旋转得以保持和增强。这样可以加快分离速度,并且可以将再生的传热介质更快地用于焊接过程,并且在必要时具有更高的纯度。这意味着增加设备产量成为可能。

[0014]

冷凝装置在分离器中的集成可以例如通过盘形分离器的一个或多个部件的温度限制器件来实现。例如,盘形分离器可包括以下部件:入口、浮子、一个或多个盘以及容纳旋转盘的鼓。温度限制器件可以包括盘形分离器的一个或多个部件的主动或被动冷却。

[0015]

在一实施例中,温度限制器件是一主动冷却系统,在该主动冷却系统中,例如,一个或多个部件的壁具有至少一个腔,冷却流体可以流过该腔。

[0016]

在替代实施例中,用于限制温度的装置是主动冷却系统,由此热管被集成在一个或多个部件的一个壁中。与前述的具有冷却流体的冷却系统相比,热管的优点在于,不必设置具有冷却流体的冷却回路。

[0017]

在另一实施例中,温度限制器件是被动冷却系统,其中,一个或多个部件中的至少一个部件适于使得至少一个部件的热容量足以吸收在预定的分离阶段中流过的蒸汽状传热介质的一定量的热量,使得传热介质冷凝。这些部件的材料、尺度(尺寸、尺度、质量)和流动几何形状被选择为以使存在于处理室中的整个蒸气热传递介质的冷凝期间释放的热量可以由所述部件吸收。也可以将其与过程控制系统结合,该过程控制系统可调节焊接阶段和再生阶段(分离阶段)的时间选择、通过分离器的传热介质的流速以及分离器部件的冷却时间,以使处理室中的所有蒸汽热传递介质都可以冷凝,同时由分离器部件吸收的热量可以再次释放。通过被动冷却时,不需要其他部件来进行冷却,因此盘形分离器的部件更少,更易于维护。

[0018]

被动冷却是有利的在于这样的事实,即(传热介质的)焊接阶段和再生阶段接连进行。由于在焊接阶段没有蒸气状的传热介质被供给到冷凝装置中,因此冷凝装置或分离冷凝液收集器可以在此时间期间(焊接阶段)冷却。这意味着蒸气仅在焊接阶段结束后供应(进入处理室)。在焊接过程中(在处理室中),没有蒸汽供应到盘形分离器,因此发生冷凝的部件可以冷却(分离冷凝液收集器的冷却阶段)。盘形分离器也可以继续连续运行,即使在当没有蒸汽供应的冷却阶段。在此情况下,先前分离的pfpe可以在冷却阶段再次供给。因此实现了三个优点。首先,用液体pfpe冷却盘形分离器。其次,提高了pfpe的纯度。此外,它还可以防止盘形分离器变干。这意味着因为仅在填充盘形分离器时,用于分离的流体力学条件最佳,所以盘形分离器在填充状态下运行效率最高。

[0019]

相应地,在另一个实施例中,用于回流凝热焊接机的传热介质的循环系统仍然具有一个装置,利用该装置可以在被动冷却的冷却阶段将纯化的pfpe送入离心机。

[0020]

在另一个实施方案中,传热介质的沸点为260℃。由于市售的焊料的熔点低于260℃,因此可以使用市售的焊料而不会使待焊接的部件过热。

[0021]

galden优选地用作传热介质。galden是传热介质“全氟聚醚”的通用名称,它具有许多有利于回流凝热焊接的特性。尤其是,galden表现出耐高温性、对活性化学品的高耐受性、低蒸气压、无闪点、优异的传热性能、良好的润湿性能和无化学活性。galden对大气中的臭氧层无害,从职业健康和安全角度而言,它也不是有害物质。

[0022]

上述目的也通过一种用于操作上述回流凝热焊接机的方法来实现。该方法包括将蒸气状全氟聚醚注入包含要焊接的组件的气密性处理室中,通过冷凝蒸气状全氟聚醚来加热该组件,吸出包含杂质的冷凝的蒸气状全氟聚醚,将吸出的材料送入包括离心机或盘形分离器的分离冷凝液收集器以及用于冷凝全氟聚醚的器件中,使全氟聚醚与杂质冷凝和分离,以及将纯化的全氟聚醚用于后续组件的焊接操作。

[0023]

根据不同的实施例,盘形分离器可以间歇地或连续地操作。由于在焊接阶段不发生全氟聚醚的纯化(分离/再生),在此焊接阶段中,在处理室中进行焊接过程,因此可以将盘形分离器置于静止(resting)状态以保护齿轮箱、马达等。在此情况下,可以在静止阶段结束后,用纯化的或新鲜的全氟聚醚预填充盘形分离器,优选地填充0.5-3升的全氟聚醚,特别优选地填充0.9-1.1升的全氟聚醚。由于只有在填充分离器时才能达到最佳分离条件,因此以这种方式对盘形分离器进行了预处理,从而纯化过程更有效。

[0024]

如果设备的主要焦点是优化生产量或纯化性能,则盘形分离器也可以连续操作。为了优化纯化性能,例如,可以在焊接阶段将纯化的全氟聚醚送入到盘形分离器中。为了优化产量,可以从第二处理室送入蒸气,该第二处理室在与第一处理室不同的时间操作。如果盘形分离器具有相应的尺寸,则也可以在连续运行的盘形分离器中处理来自多于两个的处理室(例如,三个、四个或五个处理室)的蒸汽,这些蒸汽在不同的时间执行焊接过程。

附图说明

[0025]

现在通过以下附图描述本发明,在附图中:

[0026]

图1示出了根据现有技术的具有传热介质的循环系统的回流冷凝热焊接机;

[0027]

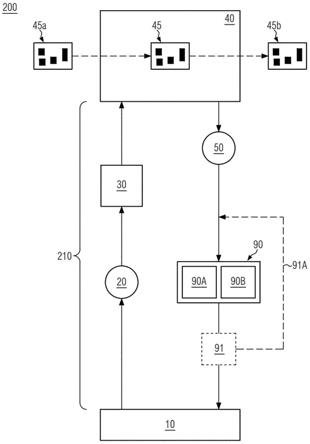

图2示出了根据本发明的实施例的具有传热介质的循环系统的回流凝热焊接机;和

[0028]

图3示意性地示出了根据本发明的实施例的具有集成的冷凝装置的盘形分离器。

具体实施方式

[0029]

图2示出了根据本发明的实施例的具有用于传热介质的循环系统210的回流凝热焊接机200。循环系统包括容器10、第一泵20、加热器30、处理室40、第二泵50和分离冷凝液收集器90。

[0030]

第一泵20将全氟聚醚(pfpe)形式的液体传热介质从容器10泵送到加热装置30。在加热装置30中,pfpe被汽化,然后被供给至处理室40。然后,介质(蒸气状pfpe)在待焊接的印刷电路板45上冷凝,从而加热在处理室40中待焊接在印刷电路板45上的部件和焊膏。调节pfpe,使得pfpe的沸点略高于焊料的熔点。这样可以确保同时达到焊接温度,并且在焊接过程中部件不会过热,因为pfpe的沸腾温度也是最高温度。在该“焊接阶段”之后,在“再生阶段”或“分离阶段”的第一阶段中,通过第二泵50将处于蒸气状和液态聚集状态的传热介质的两种组分从室40中泵出。泵出之后,传热介质的蒸汽部分的冷凝发生在分离冷凝液收集器90中发生,并且传热介质与残留物(杂质)分离。因此,分离冷凝液收集器90包括冷凝装置90a和分离器90b。在该“再生阶段”期间,印刷电路板45也从pfpe涂层上释放出来,从处理室40中去除,并且可以作为产品45b获得。然后将新的印刷电路板45a放置在处理室40中,并且可以开始使用回收的(再制造的)pfpe的新的“焊接阶段”。

[0031]

在冷凝装置90a中冷凝后,得到互不溶的液体成分(pfpe、焊剂、焊膏等)的混合物(乳液)。可能甚至包含所有杂质颗粒(例如锡颗粒)的少量固体。在本发明中,盘形分离器90b用于从pfpe分离液体和固体组分。盘形分离器是一种特殊的离心机。离心机的基本思想是基于沉降罐中的过程。在那里,颗粒、沉积物和固体在重力下缓慢沉入底部,并且不同密度的液体在重力作用下分离。但是,该分离过程非常缓慢。分离器是绕轴线旋转的沉降罐。

当整个单元快速旋转时,重力由可控的离心力代替。通过插入特殊的盘,可以增加不同相可以沉降的表面,从而加快了分离过程。盘形分离器例如在乳品工业中是已知的,以将乳脂与牛奶分离。

[0032]

可选地(以虚线绘制),回流凝热焊接机的循环系统可以具有器件91、91a,在焊接阶段,纯化的和液态的pfpe借助该器件91、91a返回到分离冷凝液收集器90,使得分离冷凝液收集器90的冷却过程被加速,并且pfpe被更好地纯化。必须注意的是,焊接阶段也是分离冷凝液收集器90的冷却阶段。此外,该器件可用于间歇操作以及连续操作。在连续操作中,该装置用于冷却并保持最佳分离条件。在间歇操作中,即当隔板暂时处于静止状态时,例如在焊接阶段期间,该装置可用于预填充分离器,以产生更可再现的分离条件。

[0033]

图3示例性且示意性地示出了如在本发明中使用的盘形分离器的横截面。图3示出了具有鼓310、入口320、第一出口330、第二出口340和一组堆叠的盘370的盘形分离器300。由于密度差异,在盘形分离器中发生分离,这意味着在第一出口330中,可以排出密度相对较低的液体,在第二出口340中,可以排出密度较高的液体。在当前的应用和所使用的材料下,pfpe的密度高于杂质,因此在图3的图示中,第一出口330用于杂质335,第二出口340用于纯化的pfpe 345。然而,本发明不限于该示例。例如,在其他应用中,可以使用pfpe的密度低于杂质的密度的材料。在这种情况下,第一出口330将用于纯化的pfpe,第二出口340将用于杂质。也可能有些杂质的密度低于pfpe,而有些杂质的密度高于pfpe和/或其他固体。使用适当设计的盘形分离器,可以分离液相的各个部分。例如,盘形分离器可以具有污泥室,固体收集在其中。为了分离多于两个的液相,例如,可以串联连接多个分离器。例如,如果冷凝的未纯化的传热介质由具有杂质的低密度相、具有杂质的中密度pfpe相和具有杂质的高密度相组成,则可以通过串联连接的两个分离器萃取纯化的pfpe。

[0034]

在图3所示的实施例中,入口320设置有腔,在具有主动冷却的设计的情况下,冷却液325可以流过该腔。替代地,入口320可以与可以以任何合适的方式散发热量的装置接触,例如热管或流体冷却的热沉。然而,图3不应理解为意味着本发明限于主动冷却。如将在下面更详细地描述的那样,替代图3中所示的用于冷却剂325的腔,在替代设计中,入口可以是实心的,从而其具有相应高的热容量以吸收足够的热量并提供被动冷却。

[0035]

通过泵从处理室中泵出的材料390(液态和蒸气状pfpe和杂质)到达盘形分离器300的入口320。蒸气状pfpe在冷却的入口320的壁上冷凝,然后与液体pfpe和杂质一起进入盘形分离器。组分由于分离器的旋转所引起的离心力而分离(中断的圆形箭头315),因此重的pfpe被迫向外(箭头345),而较轻的杂质被迫向内(箭头335)。然后,分离的出口330和340分离纯化的pfpe和杂质。

[0036]

图3示出了用于回流凝热焊接机的分离冷凝液收集器的特别有利的实施例。通过将分离的冷凝液收集器集成到传热介质的回路中,可以加快pfpe和杂质的分离。此过程中使用的盘形分离器实现了双重功能:蒸气状传热介质冷凝液和该冷凝液中包含的杂质被分离。传热介质的冷凝是通过限制分离器部件(例如入口、浮子、盘、鼓)的最高温度来实现的。温度的限制可以通过主动冷却和/或通过相对于流速的大质量的盘、鼓、入口和/或其他部件来实现。杂质的分离是通过两种主要机理实现的。首先,pfpe的冷凝温度高于杂质的冷凝温度,因此pfpe首先冷凝,纯的pfpe通过分离器流出。其次,利用了pfpe和杂质之间的密度差,从而在低于杂质的冷凝温度的温度下通过离心力进行分离两种冷凝液。通过通过该分

离冷凝液收集器,可以促进pfpe和杂质的分离。因此,可以使结合在机器中的传热介质更快速地再次用于该过程,并且可以提高设备的生产率。

[0037]

应当指出,将冷凝集成到盘形分离器中是特别有利的,因为冷凝已引起预分离,然后通过盘式离心机/盘形分离器进一步精制。这使得分离过程更有效,即更准确。但是,也可以将特殊冷凝装置中的冷凝与盘形分离器中的分离分开。

[0038]

被动冷却可以利用以下事实:回流凝热焊接机中的分离不是连续的,而是在焊接过程中暂停并且可以在此期间冷却。如果盘形分离器的部件配备有足够大的热质量(对应于预期的流量和流动时间)以吸收冷凝期间“再生阶段”期间的热能,并且如果盘形分离器的部件仍处于设计成使得可以在“焊接阶段”将先前吸收的热量释放到环境中,则不需要上游冷凝装置或内部主动冷却系统。

[0039]

可以通过例如在焊接阶段,即没有蒸气被引入分离器的阶段,在盘形分离器中引入冷凝和纯化的pfpe来支持冷却过程。例如,在分离阶段中纯化的冷凝液可以收集在图2中用附图标记91标记的器件中,并在焊接阶段经由返回管线91a(仅在图2中显示)返回到图3所示的盘形分离器300中。一方面,这确保了水力分离条件始终保持相同,因为盘形分离器不会空载运行。此外,通过馈送经冷凝和纯化的pfpe,可以更快地除去冷凝装置中存储的热量。最后,将经过冷凝和纯化的pfpe进行新的分离,从而可以增加维护周期。对于被动和主动冷却,冷却过程的这种支持都是可能的。

[0040]

保持盘形分离器的连续操作的另一种方式是例如从两个或多个彼此偏移的分开的处理室中连续地将蒸气连续地供给到盘形分离器中,所述处理室执行焊接过程和再生过程。为了在具有集成的冷凝装置的连续操作的盘形分离器的情况下确保散热,散热部件的热导率必须足够高。

[0041]

在设计盘形分离器时,可以设计盘的数量、形状、结构和布置、分离器的体积、入口的几何形状以及旋转速度,从而考虑到被污染的传热介质的特性,可以以特定的纯化性能实现特定的设备生产率。例如,取决于颗粒尺寸和颗粒密度,可以选择在0.2mm至14mm范围内的最佳盘间隔。盘的数量、转速和盘形分离器的体积决定了分离效率,即在一定的时间单位内将多少种传热介质纯化到一定程度。典型的带有用于传热介质的循环系统的回流凝热焊接机包含20至40升的传热介质,其中1-6升在一次焊接过程中消耗,然后其必须在焊接过程之后进行纯化。通常使用4-250个盘,它们以每分钟30,000转的速度旋转。为了在具有用于传热介质的循环系统的回流凝热焊接机中使用,至少50个盘以至少10,000rpm旋转是优选的。入口被有利地设计成使得在入口中发生冷凝并且发生相关的预分离。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1