一种空间相贯孔结构件毛刺去除工具的制作方法

[0001]

本实用新型是一种空间相贯孔结构件毛刺去除工具,一种空间相贯孔毛刺去除方法及其工具,可用于多种的空间相贯孔孔口毛刺的去除。

背景技术:

[0002]

金属结构件机械加工过程中常用的毛刺工具为刮刀,钳工采用刮刀可方便去除暴露在结构件外表面的毛刺,但以空间相贯孔孔口毛刺为代表的隐藏在结构件内部的毛刺却因为缺少专用工具且钳工操作空间的有限往往很难去除,因此如何方便快捷的去除空间相贯孔孔口的毛刺是个棘手的难题。

技术实现要素:

[0003]

本实用新型提供了一种空间相贯孔结构件毛刺去除工具,解决了相贯孔孔口的毛刺去除困难的问题。

[0004]

一种空间相贯孔结构件毛刺去除工具,其特征在于,包括主刀杆1、内撑杆2、多个刀片3和环形销4,其中主刀杆1为十字形,即主刀杆1包括圆柱11和两个主刀杆把手12,两个主刀杆把手12分别连接在圆柱11上部两侧;在圆柱11上面向下开有开口槽17,开口槽17的底与主刀杆把手12上表面为一个平面,并且左右贯通;在开口槽17的底向下开有柱形盲孔16,使圆柱11成为筒形;在圆柱11筒形的底13上面的侧壁14上,开有多个矩形通槽15;内撑杆2为t形,内撑杆2包括竖杆21和两个内撑杆手柄22,竖杆21为柱形,其形状与主刀杆1的圆柱11中的柱形盲孔16相配合;在柱形的竖杆21上部对称连接有两个内撑杆手柄22,在竖杆21的下部开有多个盲孔23,多个盲孔23通到竖杆21的下端面;在竖杆21下部的盲孔23上部开有一圈横槽24,每个刀片3上都有连接孔31,环形销4穿过每个刀片3连接孔31并与每个刀片3连接孔31活动连接,然后环形销4固定在横槽24中,并且一个刀片3固定在一个盲孔23中,刀片3的刀刃32朝外;安装好的刀片3长出竖杆21的底部;将连接好刀片3的竖杆21插入主刀杆1的圆柱11中间的柱形盲孔16中,使刀片3正对着主刀杆1侧壁14上的矩形通槽15。

[0005]

所述的刀片3的刀背33的两端为弧形。

[0006]

内撑杆2的竖杆21的棱边有倒圆角。

[0007]

主刀杆1圆柱11筒形的底13为中心高、周边低,主刀杆1侧壁14上的矩形通槽15底面里边高、外边低。

[0008]

所述的主刀杆把手12为横截面为正方形或长方形的柱体。

[0009]

所述的内撑杆手柄22为横截面为正方形或长方形的柱体。

[0010]

所述的开有多个矩形通槽15的数量为4个。

[0011]

本实用新型操作简单,成本低廉,可重复使用,能方便快捷的去除隐藏在结构件内部的空间相贯孔孔口的毛刺,且刀片磨损后更换非常方便。

附图说明

[0012]

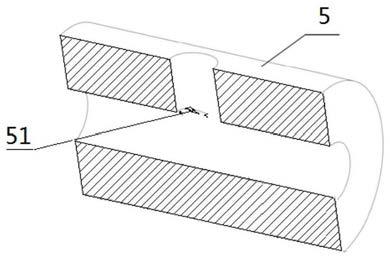

图1、为空间相贯孔结构件剖视图;

[0013]

图2、为主刀杆1结构示意图;

[0014]

图3、为主刀杆1剖视图;

[0015]

图4、为环形销4结构示意图;

[0016]

图5、为刀片3结构示意图;

[0017]

图6、为内撑杆2结构示意图;

[0018]

图7、为刀片3装入内撑杆2装配过程分解图;

[0019]

图8、为刀片装入内撑杆2装配图;

[0020]

图9、为刀片装入内撑杆2后仰视图;

[0021]

图10、为本实用新型使用时安装状态示意图;

[0022]

图11、为本实用新型使用过程示意图;

[0023]

图12、为本实用新型使用过程剖视图。

[0024]

1为主刀杆,2为内撑杆,3为刀片,4为环形销,5为空间相贯孔结构件,11为圆柱,12为主刀杆把手,13为底,14为侧壁,15为矩形通槽,16为柱形盲孔,17为开口槽,21为竖杆,22为内撑杆手柄,23为盲孔,24为横槽,31为连接孔,32为刀刃,33为刀背,51为空间相贯孔孔口毛刺。

具体实施方式

[0025]

一种空间相贯孔结构件毛刺去除工具,其特征在于,包括主刀杆1、内撑杆2、多个刀片3和环形销4,其中主刀杆1为十字形,即主刀杆1包括圆柱11和两个主刀杆把手12,两个主刀杆把手12分别连接在圆柱11上部两侧;在圆柱11上面向下开有开口槽17,开口槽17的底与主刀杆把手12上表面为一个平面,并且左右贯通;在开口槽17的底向下开有柱形盲孔16,使圆柱11成为筒形;在圆柱11筒形的底13上面的侧壁14上,开有多个矩形通槽15;内撑杆2为t形,内撑杆2包括竖杆21和两个内撑杆手柄22,竖杆21为柱形,其形状与主刀杆1的圆柱11中的柱形盲孔16相配合;在柱形的竖杆21上部对称连接有两个内撑杆手柄22,在竖杆21的下部开有多个盲孔23,多个盲孔23通到竖杆21的下端面;在竖杆21下部的盲孔23上部开有一圈横槽24,每个刀片3上都有连接孔31,环形销4穿过每个刀片3连接孔31并与每个刀片3连接孔31活动连接,然后环形销4固定在横槽24中,并且一个刀片3固定在一个盲孔23中,刀片3的刀刃32朝外;安装好的刀片3长出竖杆21的底部;将连接好刀片3的竖杆21插入主刀杆1的圆柱11中间的柱形盲孔16中,使刀片3正对着主刀杆1侧壁14上的矩形通槽15。

[0026]

所述的刀片3的刀背33的两端为弧形。

[0027]

内撑杆2的竖杆21的棱边有倒圆角。

[0028]

主刀杆1圆柱11筒形的底13为中心高、周边低,主刀杆1侧壁14上的矩形通槽15底面里边高、外边低。

[0029]

所述的主刀杆把手12为横截面为正方形或长方形的柱体。

[0030]

所述的内撑杆手柄22为横截面为正方形或长方形的柱体。

[0031]

所述的开有多个矩形通槽15的数量为4个。

[0032]

本实用新型包括:主刀杆、内撑杆、刀片、环形销。

[0033]

所述的主刀杆为钢材质,硬度hrc30~40,外部呈十字型,上下均为直径为d1=d0-1~3mm的光杆,其中d0为待去除毛刺的相关孔的直径;左右两侧为方形把手,把手棱边倒圆角防止割手,方形把手边长l1=d1

×

0.5~0.6;沿最上方开有宽度w1=d1

×

0.53~0.6的槽,槽的左右两侧贯通,深度方向至方形把手的上表面,槽深h1=l1

×

0.75~0.8,槽的下方连接与外圆光杆同心的与槽等宽的方形盲孔,盲孔的底平面距离主刀杆的底平面的距离为3~4mm,方形盲孔的左右侧面与两侧把手的端面平行;主刀杆的总高度h1=d1

×

5~7,左右两侧把手的总长度l2=d1

×

3.5~4;主刀杆的下部垂直于内部方孔的四个侧面各开有一个长方形的通槽,通槽宽度w2=w3+0.1~0.15mm,其中w3为刀片的厚度,通槽底面与方形盲孔的底平面共面,通槽的长度l3=l4

×

0.9~1.1,其中l4为刀片的长度。

[0034]

所述的内撑杆为钢材质,硬度hrc40~50,外部呈t型,左右两侧为方形手柄,手柄的宽度w4=w1-0.03~0.08mm,左右两侧方形手柄的总长度l5=d1

×

4.5~6;内撑杆的下方是截面与方形手柄相同的方形杆,方形杆的下部距离内撑杆底平面距离d2=d1

×

0.58~6的部位开有垂直于方形杆中心线的环形盲槽,环形盲槽宽度w5=d1

×

0.05~0.06,环形盲槽深度h2=w6

×

0.65,其中w6为刀片的宽度;方形杆的最下方分别在四个侧面的中心沿轴线开有4处长方形盲槽,盲槽贯穿内撑杆底平面,盲槽深h3=w6

×

1.15~1.2,盲槽长度l6=l4

×

0.83~0.85,其中l4为刀片的长度;内撑杆的总高度h2=h1

×

0.95~0.97,其中h1为主刀杆的总高度。

[0035]

所述的刀片为硬质合金材料,外部呈竖直放置的长方体形形状,长方体的左侧开有切削刃,长方体右上方的棱边倒有半径r=w6

×

0.4~0.45的圆弧,长方体右下方的棱边倒有半径r=w6

×

0.64~0.7的圆弧,其中w6为刀片的宽度;刀片的最上方居中位置有一个直径d3=d4+0.05~0.1mm的销孔,其中d4为环形销的直径;销孔中心至刀片上表面的距离h4=w6

×

0.7~0.8。

[0036]

所述的环形销为金属材质,外形呈正方形,截面为圆形,环形销的直径d4=w5-0.08~0.15mm,其中w5为内撑杆上环形盲槽的宽度,采用直径为d4的钢丝弯曲制成,环形销的尺寸与内撑杆下方的环形盲槽相匹配。

[0037]

本实用新型中,4个刀片刃口朝外销孔朝上嵌入内撑杆下方的竖直盲槽内,制作环形销的钢丝依次穿过4个刀片上方的销孔后弯成方形嵌入内撑杆下方的环形盲槽内制成环形销,环形销与刀片上的销孔构成间隙配合;内撑杆的方形手柄与主刀杆的方形把手朝向一致,内撑杆下部的方形杆插入主刀杆内部的方孔盲孔中构成间隙配合;内撑杆下压刀片碰触主刀杆内部方形盲孔的底部后会沿着主刀杆下方的4处通槽伸出主刀杆外,同时内撑杆的方形手柄会嵌入主刀杆最上部的开口槽内且内撑杆方形手柄的下表面与主刀杆方形把手的上表面贴合;内撑杆上提时刀片在重力的作用下会自动收回内撑杆下方的竖直盲槽内。

[0038]

具体实施技术方案如下:

[0039]

第一步:制作环形销的钢丝依次穿过4个刀片上方的销孔,将4个刀片刃口朝外销孔朝上嵌入内撑杆下方的竖直盲槽内,将钢丝弯成方形嵌入内撑杆下方的环形盲槽内制成环形销;

[0040]

第二步:将主刀杆的光杆插入待去除毛刺的空间相关孔,确保主刀杆下底面穿过孔口;

[0041]

第三步:将第一步安装刀片完毕的内撑杆的下部方形杆插入主刀杆内部的方形盲孔内,保证内撑杆的方形手柄与主刀杆的方形把手朝向一致,下压内撑杆的方形手柄直至方形手柄嵌入主刀杆最上方的开口槽内,此时刀片已经从主刀杆下方的4处通槽伸出主刀杆外;

[0042]

第四步:左手扶住待去毛刺的空间相贯孔,右手同时握住主刀杆的方形把手及内撑杆的方形手柄后上提主刀杆至刀片碰触相贯孔孔口,以超过90

°

的转动角度顺时针逆时针反复旋转2~4次即可完成相贯孔孔口毛刺的去除;

[0043]

第五步:第四步完成后,左手固定主刀杆的光杆,右手轻抬内撑杆的方形手柄上提即可将刀片收回主刀杆内,然后取出主刀杆,至此,空间相贯孔孔口毛刺去除完毕。

[0044]

下面结合附图对本实用新型的较佳实例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,但需要注意的是,公布实施例的目的在于帮助进一步理解本实用新型,在不脱离本实用新型及所附的权利要求的精神和范围内,各种替换和修改都是可能的。因此,本实用新型不应局限于实施例所公开的内容,本实用新型要求保护的范围以权利要求书界定的范围为准。

[0045]

一种间相贯孔毛刺去除方法及其工具,包括:主刀杆、内撑杆、刀片、环形销。

[0046]

如图2~图3主刀杆为钢材质,硬度hrc32,外部呈十字型,上下均为直径为15mm的光杆(待去除毛刺的相关孔的直径为16mm);左右两侧为方形把手,把手棱边倒圆角防止割手,方形把手边长为8mm;沿最上方开有宽度8mm的槽,槽的左右两侧贯通,深度方向至方形把手的上表面,槽深6mm,槽的下方连接与外圆光杆同心的与槽等宽的方形盲孔,盲孔的底平面距离主刀杆的底平面的距离为3mm,方形盲孔的左右侧面与两侧把手的端面平行;主刀杆的总高度80mm,左右两侧把手的总长度为55mm;主刀杆的下部垂直于内部方孔的四个侧面各开有一个长方形的通槽,通槽宽度为2.1mm,通槽底面与方形盲孔的底平面共面,通槽的长度为12.5mm。

[0047]

图6所示的内撑杆为钢材质,硬度hrc42,外部呈t型,左右两侧为方形手柄,手柄的宽度为7.95mm,左右两侧方形手柄的总长度为70mm;内撑杆的下方是截面与方形手柄相同的方形杆,方形杆的下部距离内撑杆底平面距离为8.75mm的部位开有垂直于方形杆中心线的环形盲槽,环形盲槽宽度为0.75mm,环形盲槽深度为1.625mm;方形杆的最下方分别在四个侧面的中心沿轴线开有4处长方形盲槽,盲槽贯穿内撑杆底平面,盲槽深2.9mm,盲槽长度为12mm;内撑杆的总高度为77mm。

[0048]

图5所示的刀片为硬质合金材料,外部呈竖直放置的长方体形形状,长方体的左侧开有切削刃,长方体右上方的棱边倒有半径r1.2的圆弧,长方体右下方的棱边倒有半径r1.6的圆弧;刀片的最上方居中位置有一个直径为0.75mm的销孔;销孔中心至刀片上表面的距离为1.75mm;刀片总长14mm,刀片厚度为2mm,刀片的宽度为2.5mm。

[0049]

图4所示的环形销为金属材质,外形呈正方形,截面为圆形,环形销的直径0.65mm,采用直径为0.65mm的钢丝弯曲制成,环形销的尺寸与内撑杆下方的环形盲槽相匹配。

[0050]

如图7~图9所示,4个刀片刃口朝外销孔朝上嵌入内撑杆下方的竖直盲槽内,制作环形销的钢丝依次穿过4个刀片上方的销孔后弯成方形嵌入内撑杆下方的环形盲槽内制成环形销依次穿过4个刀片上方的销孔后弯成方形嵌入内撑杆下方的环形盲槽内制成环形销,环形销与刀片上的销孔构成间隙配合;内撑杆的方形手柄与主刀杆的方形把手朝向一

致,内撑杆下部的方形杆插入主刀杆内部的方孔盲孔中构成间隙配合;内撑杆下压刀片碰触主刀杆内部方形盲孔的底部后会沿着主刀杆下方的4处通槽伸出主刀杆外,同时内撑杆的方形手柄会嵌入主刀杆最上部的开口槽内且内撑杆方形手柄的下表面与主刀杆方形把手的上表面贴合;内撑杆上提时刀片在重力的作用下会自动收回内撑杆下方的竖直盲槽内。

[0051]

如图10~图12所示,制作环形销的钢丝依次穿过4个刀片上方的销孔,将4个刀片刃口朝外销孔朝上嵌入内撑杆下方的竖直盲槽内,将钢丝弯成方形嵌入内撑杆下方的环形盲槽内制成环形销;将主刀杆的光杆插入待去除毛刺的空间相关孔,确保主刀杆下底面穿过孔口;将安装刀片完毕的内撑杆的下部方形杆插入主刀杆内部的方形盲孔内,保证内撑杆的方形手柄与主刀杆的方形把手朝向一致,下压内撑杆的方形手柄直至方形手柄嵌入主刀杆最上方的开口槽内,此时刀片已经从主刀杆下方的4处通槽伸出主刀杆外;左手扶住待去毛刺的空间相贯孔,右手同时握住主刀杆的方形把手及内撑杆的方形手柄后上提主刀杆至刀片碰触相贯孔孔口,以超过90

°

的转动角度顺时针逆时针反复旋转2~4次即可完成相贯孔孔口毛刺的去除;左手固定主刀杆的光杆,右手轻抬内撑杆的方形手柄上提即可将刀片收回主刀杆内,然后取出主刀杆,至此,空间相贯孔孔口毛刺去除完毕。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1