一种轴芯加工工艺的制作方法

1.本申请涉及轴加工的领域,尤其是涉及一种轴芯加工工艺。

背景技术:

2.洗碗机是自动清洗碗、筷、盘、碟、刀、叉等餐具的设备。

3.相关技术中,叶轮式洗碗机是洗碗机中的一种,叶轮式洗碗机主要由叶轮和电机两部分组成,其工作原理为带动叶轮片高速转动,将洗涤液向上部高速甩起,飞溅,不断对餐具进行反复冲刷,从而达到清洁餐具污垢的目的。在清洗前,需要将餐具整齐地摆放在碗架,关闭柜门,调整好时间,才开始启动。

4.轴芯作为电机与叶轮之间的传动结构,需要具有一定的结构强度,避免出现断裂的情况。

技术实现要素:

5.为了提高轴芯的结构强度,本申请提供一种轴芯加工工艺。

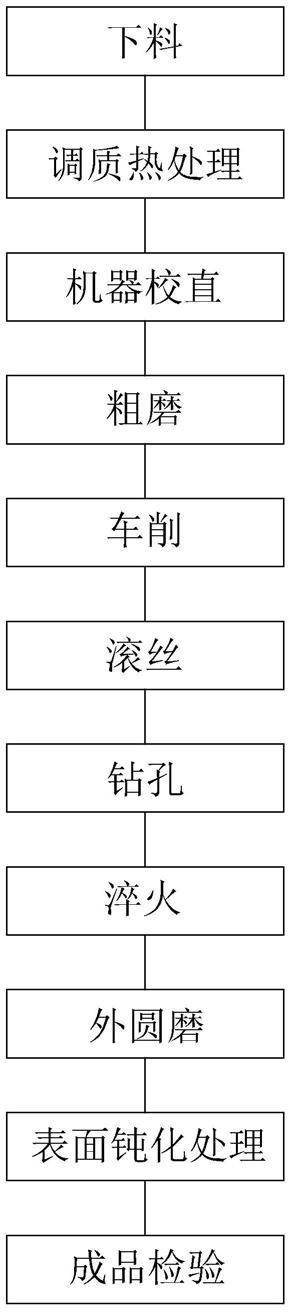

6.本申请提供的一种轴芯加工工艺,采用如下的技术方案:一种轴芯加工工艺,所述工艺包括如下步骤:s1:下料,用激光切割机下料;s2:调质热处理,使毛坯的硬度满足45hrc~50hrc;s3:机器校直,使上述s2步骤完成的毛坯的圆跳动在0.03mm内;s4:粗磨,用外圆磨床对毛坯进行粗磨加工,使毛坯的外径为8mm,圆跳动在0.02mm内;s5:车削,用数控车床对毛坯进行半精车加工;s6:滚丝,用搓丝机对毛坯进行直纹加工;s7:钻孔,用钻孔机在毛坯上轴向钻孔,钻出孔径为3mm的注水孔;s8:淬火,用回火炉对毛坯进行淬火处理;s9:外圆磨,外圆磨床对毛坯各段进行精磨;s10:表面钝化处理;s11:成品检验。

7.通过采用上述技术方案,激光切割精度高、速度快、热影响区小,不易形变。切割平整、美观,无需后续处理。成品的硬度满足45hrc~50hrc,并且通过淬火使表面硬度增强,使轴芯的整体结构强度满足使用所需的结构强度。

8.可选的,所述车削具体步骤为:s51:用铣床铣出退刀槽;s52:用车床在毛坯上车出台阶;s53:用双轮切削滚花刀具切在第二段切割出网纹滚花纹路;s54:用铣床车削出螺纹槽;

s55:铣扁,用数控铣床进行铣扁,加工出平槽。

9.通过采用上述技术方案,退刀槽的设置,可便于退出刀具并将工序加工到毛坯底部。台阶的作用为便于定位安装轴。车削使毛坯初步具备成品的形状。

10.可选的,所述淬火的具体步骤为:s81:在注水孔中填充泥浆;s82:将毛坯放入回火炉中淬火;s83:将毛坯从回火炉中取出水淬;s84:将毛坯放入回火炉回火;s85:将毛坯从回火炉中取出水淬;s86:将注水孔中的泥土捅出,清理干净。

11.通过采用上述技术方案,采用回火炉淬火,可减少工件磨裂的发生,增加工件硬度,改善成品耐磨性,降低急速加热可能导致裂痕的概率。由于在注水孔中填充了泥浆,在淬火和回火过程中,毛坯靠近位于注水孔处的部分相对于毛坯外侧升温较慢,因此注水孔内侧相对于毛坯外侧具有韧性,从而避免毛坯整体脆性一致而导致的抗动荷载能力差的问题。

12.可选的,所述淬火的温度为550℃~580℃,回火的温度为200℃~250℃。

13.通过采用上述技术方案, 淬火提高毛坯表面硬度,回火提高毛坯整体稳定性,减少内应力和降低脆性。

14.可选的,所述外圆磨的具体步骤为:s91:对第一段磨外圆,使第一段的直径为7.94mm;s92:对第三段磨外圆,使第三段的直径为7.94mm;s93:对第四段磨外圆,使第四段的直径为6.0mm;s94:对第五段磨外圆,使第五段的直径为5.8mm。

15.通过采用上述技术方案,将毛坯各段位置的外表面打磨成需要的直径,由于各步骤之间均是对不同位置进行打磨,因此上述步骤s91~s94之间的顺序可进行调整。

16.可选的,所述表面钝化处理的具体步骤为:s101:成品加工前必须除油除锈;s102:过水把除油剂清洗干净,普通的自来水1min~3min;s103:酸洗钝化液,原液常温浸泡5min

‑

10min;s104:过水,把残留在成品表面的钝化液冲洗干净,流动自来水1min~3min;s105:用5%的片碱与毛坯成品表面钝化液中和5min;s106:过水,把残留在成品表面的钝化液冲洗干净,流动自来水1min~3min;s107:用纯净水去除杂质和水痕1min~3min;s108:用低于180c

°

的烤箱烘干或晾干。

17.通过采用上述技术方案,成品加工前必须除油除锈,并且需先除油后除锈,原因一是如果不除油而先除锈,则可能会因为表面有油污,除锈液无法润湿表面而使得除锈不彻底;二是如果先除锈再除油,因为除油往往需要加热。温度较高,已经经过除锈的工件可能会被重新氧化。因此,要先除油再除锈。钝化剂使成品表面生成保护膜,减缓腐蚀。

18.可选的,所述成品检验的具体步骤为:

s111:在成品中取少量试样放入盐雾试验箱内,喷雾72h。

19.通过采用上述技术方案,通过盐雾试验检测,试验成品的耐腐蚀性。72h的喷雾时间相对于常规的24h喷雾更加严苛,对成品的耐用性考量更加严苛。

20.可选的,把成品放入中性盐雾实验箱以检测其耐腐蚀性能前,成品须在室温下放置不少于24h。

21.通过采用上述技术方案,让成品表面能在自然环境中与空气接触一段时间,使试验环境更接近真实使用场景。

22.综上所述,本申请包括以下至少一种有益技术效果:1.成品的硬度满足45hrc~50hrc,并且通过淬火使表面硬度增强,使轴芯的整体结构强度满足使用所需的结构强度;2.由于在注水孔中填充了泥浆,在淬火和回火过程中,毛坯靠近位于注水孔处的部分升温较慢,相对于毛坯外侧具有韧性,从而避免毛坯整体脆性一致而导致的抗动荷载能力差的问题。

附图说明

23.图1是本申请的轴芯加工工艺流程框图;图2是本申请的轴芯结构示意图。

24.附图标记说明:1、第一段;2、第二段;3、第三段;4、第四段;5、第五段;6、退刀槽;7、网纹滚花纹路;8、平槽;9、注水孔。

具体实施方式

25.以下结合附图1

‑

2对本申请作进一步详细说明。

26.本申请实施例公开一种轴芯加工工艺。参照图1,轴芯加工工艺包括如下步骤:s1:下料,用激光切割机下料。

27.在步骤s1中,利用高功率密度激光束照射被切割材料,使材料很快被加热至汽化温度,蒸发形成孔洞,随着光束对材料的移动,孔洞连续形成宽度很窄的切缝,完成对材料的切割。

28.s2:调质热处理,使毛坯的硬度满足45hrc~50hrc。

29.在步骤s2中,调质可以使钢的性能,材质得到很大程度的调整,其强度、塑性和韧性都较好,具有良好的综合机械性能。要使毛坯的硬度满足45hrc~50hrc,则火炉的加热温度需为560℃~600℃。

30.s3:机器校直,使上述s2步骤完成的毛坯的圆跳动在0.03mm内。

31.在步骤s3中,由于毛坯进行热处理后,在热应力和组织应力的复合作用下,发生了毛坯的变形,只有进行适当的校直,才能满足工艺的设计要求。由于毛坯的硬度在45hrc~50hrc,因此在本申请中采用冷态反敲校直法。用高硬度的手锤连续敲击变形部位的凹处,使之产生小面积的塑性变形,凹面伸长,使变形得以矫正。

32.s4:粗磨,用外圆磨床对毛坯进行粗磨加工,使毛坯的外径为8mm,圆跳动在0.02mm内。

33.s5:车削,用数控车床对毛坯进行半精车加工。

34.在步骤s4和步骤s5中,先用粗磨加工毛坯,使毛坯的外径满足设计要求,并进一步改善毛坯的圆跳动。精车加工则可改善毛坯表面的粗糙度,提高毛坯的精度。

35.其中,车削具体步骤为:s51:用铣床铣出退刀槽6。s52:用车床在毛坯上车出台阶。s53:用双轮切削滚花刀具切在第二段2切割出网纹滚花纹路7。s54:用铣床车削出螺纹槽。s55:铣扁,用数控铣床进行铣扁,加工出平槽8。

36.s6:滚丝,用搓丝机对毛坯进行直纹加工。

37.在步骤s6中,也可用滚丝机对毛坯进行直纹加工,但由于毛坯的较小,而滚丝机滚丝机更适用于大长度的工件,为了使加工更加灵活、高效,在本申请中采用搓丝机对毛坯进行直纹加工。

38.s7:钻孔,用钻孔机在毛坯上轴向钻孔,钻出孔径为3mm的注水孔9。

39.在步骤7中,由于注水孔9直接贯穿整个毛坯,如用钻孔机在毛坯一端直接加工出注水孔9,钻头在钻孔过程中,可能导致毛坯断裂,因此在钻孔使,采用双向钻孔,在毛坯的一端钻出二分之一的注水孔9后,在毛坯的另一端进行钻孔至与注水孔9贯通。

40.s8:淬火,用回火炉对毛坯进行淬火处理。

41.其中,淬火的具体步骤为:s81:在注水孔9中填充泥浆。

42.其中,泥浆的维勃稠度控制在5s~10s之间,使泥浆便于填充进注水孔9中,又不至于在毛坯放入回火炉过程中泥浆从注水孔9中流出。泥浆的主要成分为泥土,泥浆在回火炉中烧干后,烧干的泥土容易清孔。

43.s82:将毛坯放入回火炉中淬火;s83:将毛坯从回火炉中取出水淬;s84:将毛坯放入回火炉回火;s85:将毛坯从回火炉中取出水淬;在步骤s82~s85中,淬火的温度为550℃~580℃,回火的温度为200℃~250℃。淬火提高毛坯表面硬度,回火提高毛坯整体稳定性,减少内应力和降低脆性。采用回火炉淬火,可减少工件磨裂的发生,增加工件硬度,改善成品耐磨性,降低急速加热可能导致裂痕的概率。由于在注水孔9中填充了泥浆,在淬火和回火过程中,毛坯靠近位于注水孔处的部分升温较慢,相对于毛坯外侧具有韧性,从而避免毛坯整体脆性一致而导致的抗动荷载能力差的问题。在一些实施方式中,也可以将泥浆加工成棒状结构的泥棒,将泥棒插入注水孔9中,这样的做法相对于在注水孔9中注入泥浆更加方便高效,但由于泥棒的含水量较低,升温更快,注水孔9侧的韧度没有注入泥浆的毛坯高。

44.s86:将注水孔9中的泥土捅出,清理干净。

45.在步骤s86中,在对注水孔9进行清孔时,先用直径小于注水孔9孔径且长度大于注水孔9长度的棒体将注水孔9中烧干的泥土捅出,然后用水枪朝注水孔9内冲水1分钟左右,以将注水孔完全清理干净。

46.s9:外圆磨,外圆磨床对毛坯各段进行精磨。

47.其中,外圆磨的具体步骤为:s91:对第一段1磨外圆,使第一段1的直径为7.94mm;s92:对第三段3磨外圆,使第三段3的直径为7.94mm;s93:对第四段4磨外圆,使第四段4的直径为6.0mm;s94:对第五段5磨外圆,使第五段5的直径为5.8mm。其中,步骤s91~s94的顺序

可以随机更换。在外磨圆时,为避免毛坯热形变,需在砂轮与毛坯接触处注水,以降低加工时的温度。

48.s10:表面钝化处理。

49.其中,表面钝化处理的具体步骤为:s101:成品加工前必须除油除锈;其中,步骤s101需严格按照先除油后除锈的顺序执行,原因一是如果不除油而先除锈,则可能会因为表面有油污,除锈液无法润湿表面而使得除锈不彻底;二是如果先除锈再除油,因为除油往往需要加热。温度较高,已经经过除锈的工件可能会被重新氧化。因此,要先除油再除锈。

50.s102:过水把除油剂清洗干净,普通的自来水1min~3min;s103:酸洗钝化液,原液常温浸泡5min

‑

10min;s104:过水,把残留在成品表面的钝化液冲洗干净,流动自来水1min~3min;s105:用5%的片碱与毛坯成品表面钝化液中和5min;s106:过水,把残留在成品表面的钝化液冲洗干净,流动自来水1min~3min;s107:用纯净水去除杂质和水痕1min~3min;s108:用低于180c

°

的烤箱烘干或晾干。

51.s11:成品检验。

52.其中,成品检验的具体步骤为:s111:在成品中取少量试样放入盐雾试验箱内,喷雾72h。

53.在步骤s111中,通常盐雾试验只需进行24小时,但由于产品的质量要求的严苛性,因此将喷雾时间延长至72小时,以检验产品的耐用性。

54.在本申请中,为了使实验环境更接近实际使用情况。把成品放入中性盐雾实验箱以检测其耐腐蚀性能前,成品须在室温下放置不少于24h。

55.本申请实施例一种轴芯加工工艺的实施原理为:在淬火过程中,由于注水孔9中填充了泥浆,在淬火和回火过程中,毛坯靠近位于注水孔9处的部分升温较慢,相对于毛坯外侧具有韧性,从而避免毛坯整体脆性一致而导致的抗动荷载能力差的问题。采用回火炉进行淬火和回火的工艺,在提高毛坯表面硬度的同时,提高毛坯整体稳定性,减少内应力和降低脆性。最终提高轴芯抗断轴的性能。

56.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1