渗透汽化膜的制备方法及渗透汽化膜及其在氯化氢气体精制中的应用及精制方法与流程

本发明属于膜分离领域,具体涉及渗透汽化膜的制备方法及渗透汽化膜及其在氯化氢气体精制中的应用及精制方法。

背景技术:

1、异氰酸酯是一种重要的有机化合物,它在建筑、汽车、保温、鞋底、胶黏剂等行业应用广泛。现有的工业化生产中异氰酸酯方法中绝大部分都采用光气化法,由相应的伯胺与惰性溶剂混合后再和光气经光气化反应得到反应液,反应液中含有相应的产品、惰性溶剂、过量光气和氯化氢,依次经过脱除光气、脱除溶剂等工艺精制后最终得到相应的产品。

2、在胺的光气化反应中,为保证光气与胺的反应效果,降低副产物脲的生成,通常需要加入过量的光气强化混合,未反应的光气大部分情况下至少部分以气态形式与释放的氯化氢一起存在。为了提升异氰酸酯生产工艺的经济性,重要的是回收过量的光气,尽可能减少其损失,使其再循环至光气化过程中;还需要分离生产过程中产生的氯化氢气体,并适当的利用该气体,不同的特定用途对氯化氢纯度要求不同。

3、氯化氢的可能用途包括以水溶液形式复产盐酸,气态氯化氢常用的方式包括将氯化氢氧化为氯气、利用氯化氢副产pvc等,上述过程均需除去氯化氢中残存的光气、氯苯等大分子杂质。

4、现有技术中公开了对异氰酸中制备过程中氯化氢气体的处理方法。比如在gb-a-827376中,胺光气化反应在3bar压力下进行;反应后的光气从气相中冷凝,释放出氯化氢并被回收。但是,可以预想的是如此简单的分离会造成氯化氢中含有大量残存的光气。us3381025 a中在光气化反应结束后,将光气和氯化氢一起蒸馏除去,然后将氯苯和光气冷凝后再循环到光气化反应中,而含有较多残余光气的氯化氢送到吸收器去除光气。在此情况中,两股物流中光气/氯化氢的分离液是不完全的,不仅造成氯化氢的损失,而且光气中含有大量的氯化氢,造成胺光气化中盐酸盐大量生成。

5、针对如上所述技术,不仅投资及运行成本较高,需要消耗大量蒸汽和制冷剂才能将氯化氢中光气和氯苯脱除到较低的水平,另一方面循环光气中因含有大量的氯化氢会导致光气化反应过程中生成大量的盐酸盐,从而影响产品品质,影响装置的长周期运行。针对现有异氰酸酯生产领域中脱除氯化氢中的光气和氯苯,并且实现光气的回收,如何创设一种脱除效果好、安全可靠的渗透汽化膜及脱除方法,具有十分重要的意义。

技术实现思路

1、本发明的第一个目的在于提供一种渗透汽化膜的制备方法,该制备方法能够获得一种可用于氯化氢气体精制,过滤除去氯化氢气体中光气和氯苯的渗透汽化膜;

2、本发明的第二个目的在于提供一种利用前述制备方法制得的渗透汽化膜,该渗透汽化膜能够过滤除去氯化氢气体中光气和氯苯的渗透汽化膜,实现氯化氢气体的精制;

3、本发明的第三个目的在于提供一种前述制备方法制得的渗透汽化膜及前述渗透汽化膜在氯化氢气体精制中的应用;

4、本发明的第四个目的在于提供一种利用前述制备方法制得的渗透汽化膜及前述渗透汽化膜对氯化氢气体进行精制的精制方法。

5、本发明的第五个目的在于提供一种利用前述精制方法获得的精制氯化氢气体。

6、为实现本发明的第一个目的,采用以下的技术方案:

7、一种渗透汽化膜的制备方法,包括以下步骤:

8、(1)将聚合物膜材料加入至第一溶剂中进行第一溶解,得到第一溶液;

9、(2)将对胺基苯基类化合物和g-c3n4加入至第二溶剂中进行第二溶解,得到第二溶液;

10、(3)将步骤(1)所得第一溶液和步骤(2)所得第二溶液进行混合和反应,得到聚合物铸膜液;

11、(4)将步骤(3)所得聚合物铸膜液依次进行成膜处理和脱溶剂处理,得到渗透汽化膜。

12、本发明中,步骤(2)中,对胺基苯基类化合物和g-c3n4之间不会发生化学反应,但是会通过分子作用力形成一种更稳定的结构,在制备渗透汽化膜时,有助于提高渗透汽化膜的稳定性。

13、本发明的渗透汽化膜可应用于氯化氢气体中的精制,优选用于氯化氢气体中光气和氯苯的脱除。所述氯化氢气体是异氰酸酯生产过程中产生的氯化氢气体。在一种实施方式中,所述氯化氢气体中,氯苯的质量浓度为50-10000ppm,比如100ppm、200ppm、500ppm、1000ppm、2000ppm、3000ppm、4000ppm、5000ppm、6000ppm、7000ppm、8000ppm和9000ppm,光气的质量浓度为500-100000ppm,比如1000ppm、2000ppm、5000ppm、10000ppm、20000ppm、30000ppm、40000ppm、50000ppm、60000ppm、70000ppm、80000ppm和90000ppm。

14、在一种实施方式中,步骤(1)中,所述聚合物膜材料包括聚偏氟乙烯、聚碳酸酯、聚乙烯、聚丙烯、聚砜和聚醚砜中的任一种或多种的组合。

15、在一种实施方式中,步骤(1)中,所述第一溶剂包括二氯甲烷、三氯甲烷、苯、四氢呋喃、丙酮、乙醇、正庚烷和正己烷中的任一种或多种的组合。

16、在一种实施方式中,步骤(1)中,所述第一溶液中,所述聚合物膜材料的质量浓度为1-8wt%,比如1.5wt%、2wt%、2.5wt%、3wt%、3.5wt%、4wt%、4.5wt%、5wt%、5.5wt%、6wt%、6.5wt%、7wt%和7.5wt%。

17、在一种实施方式中,步骤(1)中,所述第一溶解在搅拌条件下进行,优选搅拌时间为0.5-3h,比如1h、1.5h、2h和2.5h。

18、在一种实施方式中,步骤(2)中,所述对胺基苯基类化合物包括对胺基苯基-荜、对胺基苯基乙醇、对胺基苯基丁酸和对胺基苯基三甲氧基硅氧烷中的任一种或多种的组合,优选1,3,6,8-四(对胺基苯基)-荜(简称pytta)。

19、以1,3,6,8-四(对胺基苯基)-荜(简称pytta)为例,本发明的作用机理如下:

20、一方面pytta分子尾端有4个氨基单元,g-c3n4表面富含丰富的氨基端元,因此对于光气和氯苯有较强的选择渗透性,能够显著增加膜的通量,两种进行复配后,可显著增加膜的吸附能力;同时pytta有一个荜单元,这就使得单体作为构建由π-π堆叠的非共价效应以及相互作用驱动来实现堆叠成超分子自组装的潜力,通过与自身氨基以及g-c3n4氨基的作用,可实现自组装,这种重建过程通过重建构型和增强π-π相互作用而降低系统的能量,减少膜结构缺陷,提升膜分离性能;最后,pytta和g-c3n4表面的氨基可以与聚砜等聚合物膜材料中的苄氯基发生化学偶联反应,实现了与膜基底材料的化学连接,显著提高了膜的过滤性、抗污染性能和稳定性。

21、在一种实施方式中,步骤(2)中,所述第二溶剂包括二氯甲烷、三氯甲烷、苯、四氢呋喃、丙酮、乙醇、正庚烷和正己烷中的任一种或多种的组合。

22、在一种实施方式中,步骤(2)中,所述g-c3n4与所述对胺基苯基类化合物的质量比为(0.3-12):1,比如0.5:1、1:1、1.5:1、2:1、2.5:1、3:1、3.5:1、4:1、4.5:1、5:1、5.5:1、6:1、6.5:1、7:1、7.5:1、8:1、8.5:1、9:1、9.5:1、10:1、10.5:1、11:1和11.5:1。

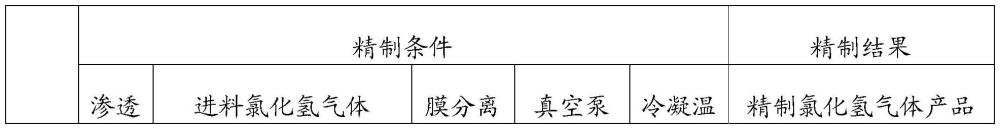

23、在一种实施方式中,步骤(2)中,所述第二溶液中,所述g-c3n4与所述对胺基苯基类化合物的总质量浓度为0.5-5wt%,比如1wt%、1.5wt%、2wt%、2.5wt%、3wt%、3.5wt%、4wt%和4.5wt%。

24、在一种实施方式中,步骤(2)中,所述第二溶解在超声和搅拌条件下进行,优选超声时间为0.5-2h,比如1h和1.5h。

25、在一种实施方式中,步骤(3)中,所述第一溶液与所述第二溶液的质量比为(0.2-6):1,比如0.5:1、1:1、1.5:1、2:1、2.5:1、3:1、3.5:1、4:1、4.5:1、5:1和5.5:1。

26、在一种实施方式中,步骤(3)中,所述反应的反应时间为5-10h,比如5.5h、6h、6.5h、7h、7.5h、8h、8.5h、9h和9.5h;优选所述反应是在超声条件下进行。

27、在一种实施方式中,步骤(4)中,所述成膜处理包括将步骤(3)所得聚合物铸膜液采用溶液浇铸法、刮涂法、浸涂法或旋涂法进行成膜;优选所述成膜处理是在基板上进行,优选所述基板为pvdf(聚偏氟乙烯)基板。

28、本领域技术人员理解,经所述成膜处理所得的膜上含有溶剂,若不除去,会在使用时造成污染。在一种实施方式中,步骤(4)中,所述脱溶剂处理包括将经所述成膜处理后所得的膜进行烘干固化,以脱除其中的溶剂,得到渗透汽化膜;优选烘干温度为30-120℃,比如35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃、95℃、100℃、105℃、110℃和115℃;优选烘干压力为0.1-0.9barg,比如0.2barg、0.3barg、0.4barg、0.5barg、0.6barg、0.7barg和0.8barg;优选真空烘干。比如在真空烘箱中进行。

29、为实现本发明的第二个目的,还提供一种利用前述制备方法制得的渗透汽化膜。

30、为实现本发明的第三个目的,还提供一种前述渗透汽化膜在氯化氢气体精制中的应用。优选所述氯化氢气体中含有氯苯和光气。

31、为实现本发明的第四个目的,还提供一种利用前述渗透汽化膜对氯化氢气体进行精制的精制方法,所述氯化氢气体中含有氯苯和光气;其特征在于,所述精制方法包括以下步骤:

32、(a)将所述渗透汽化膜安装至膜分离装置中;

33、(b)将所述氯化氢气体通入步骤(a)所得膜分离装置中进行膜分离,输出包含氯苯和光气的渗透气,以及作为精制氯化氢气体的渗余气。

34、本发明的精制方法,能够脱除氯化氢气体中的氯苯和光气。

35、在一种实施方式中,所述精制方法还包括步骤(c),将步骤(b)所得渗透气冷凝后回收氯苯和光气。

36、本领域技术人员理解,所述冷凝是通过冷凝器进行,所述冷凝器可以为工业上通用的换热器,比如管壳式换热器和板式换热器。

37、在一种实施方式中,步骤(b)中,所述膜分离装置的操作温度为-10-80℃,比如-5℃、0℃、5℃、10℃、15℃、20℃、25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃和75℃。

38、在一种实施方式中,步骤(b)中,所述膜分离装置为多级膜分离装置,比如2、3、4级膜分离装置。

39、在一种实施方式中,设定所述膜分离装置为n级膜分离装置,n≥3;

40、步骤(b)中,膜分离过程如下:

41、将所述氯化氢气体通入步骤(a)所得膜分离装置中的一级膜分离装置进行一级膜分离,输出一级渗透气和一级渗余气;

42、将一级渗余气输入二级膜分离装置进行二级膜分离,输出二级渗透气和二级渗余气;

43、…

44、将n-1级渗余气输入n级膜分离装置进行n级膜分离,输出n级渗透气和作为n级渗余气的精制氯化氢气体;

45、步骤(c)中,将一级渗透气、二级渗透气……n级渗透气经真空泵输入冷凝器冷凝后回收氯苯和光气。

46、在一种实施方式中,步骤(c)中,冷凝温度为-20-20℃,比如-15℃、-10℃、-5℃、0℃、5℃、10℃和15℃。

47、在一种实施方式中,所述氯化氢气体中,氯苯的质量浓度为50-10000ppm,比如100ppm、200ppm、500ppm、1000ppm、2000ppm、3000ppm、4000ppm、5000ppm、6000ppm、7000ppm、8000ppm和9000ppm,光气的质量浓度为500-100000ppm,比如1000ppm、2000ppm、5000ppm、10000ppm、20000ppm、30000ppm、40000ppm、50000ppm、60000ppm、70000ppm、80000ppm和90000ppm。

48、为实现本发明的第五个目的,还提供一种利用前述精制方法制得的精制氯化氢气体;

49、优选地,所述精制氯化氢气体中,氯苯的质量浓度≤5ppm、光气的质量浓度≤8ppm。

50、本发明的有益效果在于:

51、本发明的渗透汽化膜的制备方法,能够制得一种用于氯化氢气体精制的渗透汽化膜,该渗透汽化膜能够对异氰酸酯生产过程中产生的氯化氢气体进行提纯的同时回收光气和氯苯;在对氯化氢气体中的光气和氯苯进行膜分离脱除时,渗透侧的渗透气即为光气和氯苯,经冷凝后回收使用;渗余侧的渗余气即为提纯所得精制氯化氢气体产品,后续可作为pvc等的原材料使用;通过膜回收工艺,有效降低系统能耗,对过量原料充分循环利用,同时延长设备使用周期,降低了生产的安全风险。

- 还没有人留言评论。精彩留言会获得点赞!