电镀腔的镀液扩散挡板的制作方法

[0001]

本发明涉及半导体制造领域,尤其涉及电镀腔内镀液扩散挡板。

背景技术:

[0002]

在超大规模集成电路铜互连技术中,芯片金属化是应用化学或物理处理方法在芯片上沉积导电金属膜的过程。这一过程与介质的淀积紧密相连,金属线在ic电路中传导信号,介质层则保证信号不受临近金属线的影响。金属和介质都是薄膜处理工艺,在某些情况下金属和介质是由同种设备淀积的,互连技术中金属沉积主要有电化学沉积和pvd/cvd两种,相比较而言pvd/cvd更适合沉积较薄的金属膜,且沉积速率慢、成本高,电化学沉积速率快、成本低,因此电镀显得尤为重要。

[0003]

ic制造业转到铜金属化对所有芯片制造商来说都只是刚刚起步。首先,高性能微处理器和快速静态存储器正在转向铜工艺。铜电镀,就像电镀、电化学沉积或电填充那样,是用于铜金属化的第一代沉积方法当铜将作为互联金属化主流取代铝时,成本和性能是影响这个问题的重要因素。晶圆在电镀过程中,镀层的均一性是判定电镀性能的一项重要指标。

[0004]

图1和图2所示为现有镀液扩散挡板的示意图,从图中可以看出,扩散挡板101上有多个通孔102,多个通孔102以扩散挡板101的圆心为中心呈环形放射状分布在扩散挡板101上,且同一环形区域上的多个通孔102的孔径大小相同。使用现有的环形分布扩散挡板101进行电镀工艺时,由于扩散挡板101上的通孔102为环形分布,因此在没有开孔的环形区域内晶圆旋转一周始终无法正对开孔,造成晶圆表面镀层的不均匀。

技术实现要素:

[0005]

本发明的目的是提供一种电镀腔内镀液扩散挡板,所述扩散挡板上设有多个通孔,除最外圈通孔外,选取所述多个通孔中的其中一个,通孔四周均有六个等距离通孔,多个通孔以扩散挡板的圆心为中心构成多个正六边形,呈蜂窝状分布在扩散挡板上。

[0006]

为了解决现有电镀产品出现的“边缘效应”,即电镀产品存在边缘区域比中心区域沉积速度更快的现象,扩散挡板边缘处的通孔孔径小于扩散挡板中心处的通孔孔径。

[0007]

为了防止晶圆位置出现偏差,所述挡板上还设有晶圆离心率检测装置。

[0008]

优选地,所述挡板为绝缘材料,如pp材料。

[0009]

本发明通过改变镀液扩散挡板的布局,蜂窝状的分布方式使晶圆在旋转一圈时有更大面积正对通孔,达到了均匀电镀的目的。此外,镀液扩散挡板边缘处的通孔孔径比中心处的通孔孔径小,解决了现有扩散挡板容易造成电镀产品“边缘效应”的问题。

附图说明

[0010]

图1揭示了现有技术中的一种镀液扩散挡板的结构示意图;

[0011]

图2揭示了现有技术中的一种镀液扩散挡板的通孔分布图;

[0012]

图3揭示了使用现有技术的镀液扩散挡板进行电镀工艺后的晶圆3d等高图;

[0013]

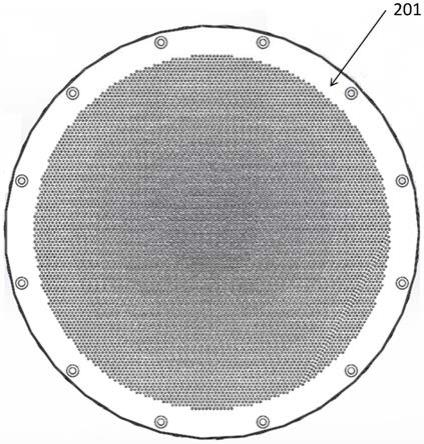

图4揭示了根据本发明的一个实施例的镀液扩散挡板的结构示意图;

[0014]

图5揭示了根据本发明的一个实施例的镀液扩散挡板的通孔分布图;

[0015]

图6揭示了使用本发明的一个实施例的镀液扩散挡板和现有技术的镀液扩散挡板在电镀过程中的轨迹对比图;

[0016]

图7揭示了本发明的一个实施例的镀液扩散挡板应用在电镀装置中的结构图。

具体实施方式

[0017]

为详细说明本发明的技术内容、构造特征、所达成目的及效果,下面将结合实施例并配合图式予以详细说明。

[0018]

图1和图2所示为现有镀液扩散挡板的示意图,从图中可以看出,扩散挡板101上有多个通孔102,多个通孔102以扩散挡板101的圆心为中心呈环形放射状分布在扩散挡板101上,且同一环形区域上的多个通孔102的孔径大小相同。使用现有的环形分布扩散挡板101进行电镀工艺时,由于扩散挡板101上的通孔102为环形分布,因此在没有开孔的环形区域内晶圆旋转一周始终无法正对通孔202,造成使用常规的环形分布扩散挡板101电镀的产品往往会有图3所示的圆环状不等高的现象。

[0019]

图4和图5所示为电镀腔内镀液扩散挡板的一种具体实施方式的示意图,电镀腔内镀液扩散挡板201上设有多个通孔202,除最外圈通孔外,选取多个通孔202中的其中任意一个,通孔202四周均有六个等距离通孔202,多个通孔202以扩散挡板201的圆心为中心构成多个正六边形,呈蜂窝状分布在扩散挡板201上。如图6所示,与现有镀液扩散挡板101相比,这种蜂窝状扩散挡板201在电镀工艺过程中,在等量通孔的情况下,环形分布扩散挡板101只能覆盖轨迹a的区域,蜂窝状扩散挡板201不仅能覆盖轨迹a的区域,也能覆轨迹b的区域,从而使晶圆上更多的点在旋转一周的情况下能够正对通孔,有效地解决图3所示的圆环状不等高现象,达到均匀电镀的目的。所述挡板为绝缘材料,如pp材料。

[0020]

此外,在晶圆电镀工艺过程中,始终存在着“边缘效应”,即当扩散挡板开孔密度及开孔大小一致的情况下,电镀产品存在边缘区域比中心区域沉积速度更快的现象。为改变该现象,在不改变通孔数量的前提下,通过改变不同区域孔径大小调节不同区域电阻大小,从而“弱化”边缘电场,使晶圆在电镀的过程中表面附近电场尽可能的相等,从而解决电镀过程中的边缘效应,达到均匀电镀的目的。由于孔径大小对电场的阻碍作用不同,孔径越大,电阻越小,导致电场强度偏大,进而导致镀层的沉积速率偏快;相反,孔径越小,电阻越大,导致电场强度偏小,进而导致镀层的沉积速率偏慢。因此,镀液扩散挡板边缘处的通孔202孔径比中心处通孔202孔径小,保证镀层的均一性。

[0021]

图7揭示了本发明一个实施例的镀液扩散挡板应用电镀装置中的结构图。如图所示,扩散挡板201中心与晶圆300中心相对,为了防止晶圆位置出现偏差,所述扩散挡板201上还设有晶圆离心率检测装置。电镀过程中,阴极液通过进液管401进入阴极薄片式附孔骨架402,再由阴极薄片式附孔骨架402粗略扩散至阴极腔体,底部离子膜403将阴极液与阳极液隔离开来,镀液从腔体下半部分通过本发明蜂窝状扩散挡板201重新均匀分布流向阴极晶圆方向,该蜂窝状扩散挡板201能使镀液更加均匀的补充到阴极附近,且在晶圆旋转一圈内使更大的面积有正对通孔出口方向的可能,以达到均匀电镀的目的。

[0022]

本发明通过改变镀液扩散挡板的布局,蜂窝状的分布方式使晶圆在旋转一圈时有更大面积正对通孔,达到了均匀电镀的目的。此外,镀液扩散挡板边缘处的通孔孔径比中心处的通孔孔径小,解决了现有扩散挡板容易造成电镀产品“边缘效应”的问题。

[0023]

综上所述,本发明通过上述实施方式及相关图式说明,己具体、详实的揭露了相关技术,使本领域的技术人员可以据以实施。而以上所述实施例只是用来说明本发明,而不是用来限制本发明的,本发明的权利范围,应由本发明的权利要求来界定。至于本文中所述元件数目的改变或等效元件的代替等仍都应属于本发明的权利范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1