一种车载高频低容衰液态铝电解电容器及其生产方法与流程

1.本发明涉及一种车载高频低容衰液态铝电解电容器及其生产方法。

背景技术:

2.随着现代汽车工业和电子技术的发展,车载娱乐系统向着集成化、智能化、薄型化、全图形化车载信息系统平台的方向发展。终端应用要求比以往更加严苛,内部构造系统也提出了更高的要求,要求音频和视频的播放受到的干扰小,芯片解码正常,视频和音频播放流畅、不卡顿,不会发生屏显错误以及音质变差等问题。故对电容器在高频环境下的容衰要求更加苛刻,目前市场上车载低压高频低阻系列铝电解电容普遍寿命在105℃5000h,但实际上,业内普遍使用高含水系的电解液,随着频率逐渐增高,容量会逐渐衰减为零。故目前的车载影音系统或导航系统启动时间长,比较容易出现卡顿死机且维修频率较为频繁。如使用固态铝电解电容器或者固液混合铝电解电容器的话,启动问题,卡顿问题可以得到解决,但因其抗震动能力较液态的要差,故目前日本及德国同行已经放弃使用固态电容或者固液混合铝电解电容在车载应用的研发,转而重新研究解决液态高频低阻高频容衰问题,故高频低阻高频容衰为市场解决各类车载铝电解电容器产品的一大技术难题。

3.目前电容器芯包中电解纸的搭配标准;电容器,其电解纸采用双层结构,其中内层采用吸液性好的电解纸保证了阴极箔和阳极箔表面电解液充足,进而提升铝电解电容器的高频容衰的能力及保证寿命。

4.然而,目前的高频低容衰电解电容器因设计上的缺陷,只能在小于60khz频率范围内工作,是无法在60khz以上保证其容量衰减在80%以内。其电解液使用的是乙二醇体系加纯水及其他的添加剂,由于纯水的大量加入,使得电容器发生水合的风险成倍增加,随着频率的不断增加,纯水的电导率会明显下降,故而会出现容衰超70%的现象。

技术实现要素:

5.本发明要解决的技术问题是提供一种能显著提高产品结构的散热能力,抗压能力,并通过电解液新型合成辅助添加剂的添加,降低了电解液的产氢量使电容器既能承受更高温度又能保证寿命的车载高频低容衰液态铝电解电容器,及其对应的生产方法。

6.为了解决上述的问题本发明的采用的技术以及方法如下:

7.一种车载高频低容衰液态铝电解电容器,包括上端一侧设置有开口的铝壳,布设在所述铝壳外侧面上的胶管,设置在所述铝壳内部的、且位于铝壳开口处的导针组,安装在所述铝壳的开口部位置上的盖体,还设置在所述铝壳内一侧的、用作衬底的双层电解纸,以及设置在所述铝壳内部的、且与双层电解纸同侧的、且间隔穿插安装在所述双层电解纸之间的阳极箔和阴极箔。

8.进一步的,所述导针组包括与阳极箔钉接的正极导针和与阴极箔钉接的负极导针。

9.进一步的,所述双层电解纸包括内层电解纸和外层电解纸,且所述内层电解纸和

外层电解纸的紧度一致。

10.进一步的,所述内层电解纸和外层电解纸皆采用s纤维和m纤维混编制成。

11.一种车载高频低容衰液态铝电解电容器的生产方法,包括以下步骤:

12.1)裁切:裁切阴极箔、阳极箔、内层电解纸和外层电解纸;

13.2)钉绕:通过预穿孔刺铆设备将步骤1)裁切所得阳极箔与正极导针钉接,将阴极箔与负极导针钉接,将内层电解纸和外层电解纸按要求分别与阴极箔、阳极箔层叠,采用阴极箔比阳极箔宽1mm的搭配,以提升电容器的散热能力并与阳极箔和阴极箔一起卷绕成芯包;

14.3)浸渍:通过循环式抽真空、加压含浸,将步骤2)制得的芯包浸入经过专用电解液,按抽真空在≤

‑

0.3mpa的气压下持续4

‑

10min,再以≥96mpa气压的条件加压10

‑

30min,周期循环2

‑

30次,对其加载负压和正压,使电解液充分浸渍到电解纸上;

15.4)组装:将步骤3)浸渍好的芯包与铝壳和盖体组成裸品电容器;

16.5)套管:将步骤4)制得的裸品电容器套上绝缘套管;

17.6)老化;

18.7)特性测试:经过特性测试后得到合格的电容器。

19.进一步的,在所述步骤3)的浸渍过程中,循环式抽真空、加压含浸中,专用的电解液按重量百分比构成如下:

20.a)溶剂:包括60%作为主溶剂的己二醇和作为辅佐溶剂的20%的纯水,其中纯水为原材料合成过程中产生;

21.b)溶质:包括10%的壬二酸铵和4%的壬二酸和4.2%纳米二氧化钛;

22.c)添加剂:包括0.3%的消氢剂、0.5%的阻化剂、0.4%的放水合剂和0.6%的漏电流抑制剂;

23.进一步的,所述循环式抽真空、加压含浸中,专用电解液的烧煮工艺,可分为以下步骤:

24.a)先将主溶剂及辅助溶剂加热至70

‑

90℃;

25.b)在上述溶剂中加入溶质;

26.c)将溶液继续加热到130

‑

145℃;

27.d)加入添加剂使之完全溶解;

28.e)自然冷却。

29.本发明的有益效果为:本发明能显著提高产品结构的散热能力,抗压能力,并通过电解液新型合成辅助添加剂的添加,降低了电解液的产氢量使电容器既能承受更高温度又能保证寿命。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

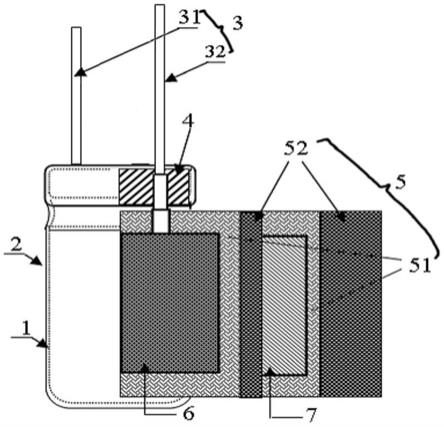

31.图1为本发明的车载高频低容衰液态铝电解电容器的结构示意图。

32.图2为图1中双层电解纸的剖面结构图。

具体实施方式

33.一种车载高频低容衰液态铝电解电容器,如图1

‑

2所示,包括上端一侧设置有开口的铝壳1,布设在所述铝壳1外侧面上的胶管2,设置在所述铝壳1内部的、且位于铝壳1开口处的导针组3,安装在所述铝壳1的开口部位置上的盖体4,还设置在所述铝壳1内一侧的、用作衬底的双层电解纸4,以及设置在所述铝壳1内部的、且与双层电解纸5同侧的、且间隔穿插安装在所述双层电解纸5之间的阳极箔6和阴极箔7。所述导针组3包括与阳极箔6钉接的正极导针31和与阴极箔7钉接的负极导针32,具体的,所述正极导针31直接通过铝壳1的开口部位贯穿盖体4,及与盖体4安装固定,所述负极导针32则依次贯穿铝壳1后再贯穿盖体4。所述双层电解纸5包括内层电解纸51和外层电解纸52,且所述内层电解纸51和外层电解纸52的紧度一致。

34.在本实施例中,所述内层电解纸51和外层电解纸52皆采用s纤维和m纤维混编制成。

35.一种车载高频低容衰液态铝电解电容器的生产方法,包括以下步骤:

36.1)裁切:裁切阴极箔、阳极箔、内层电解纸和外层电解纸;

37.2)钉绕:通过预穿孔刺铆设备将步骤1)裁切所得阳极箔与正极导针钉接,将阴极箔与负极导针钉接,将内层电解纸和外层电解纸按要求分别与阴极箔、阳极箔层叠,采用阴极箔比阳极箔宽1mm的搭配,以提升电容器的散热能力并与阳极箔和阴极箔一起卷绕成芯包;

38.3)浸渍:通过循环式抽真空、加压含浸,将步骤2)制得的芯包浸入经过专用电解液,按抽真空在≤

‑

0.3mpa的气压下持续4

‑

10min,再以≥96mpa气压的条件加压10

‑

30min,周期循环2

‑

30次,对其加载负压和正压,使电解液充分浸渍到电解纸上;

39.4)组装:将步骤3)浸渍好的芯包与铝壳和盖体组成裸品电容器;

40.5)套管:将步骤4)制得的裸品电容器套上绝缘套管;

41.6)老化;

42.7)特性测试:经过特性测试后得到合格的电容器。

43.在本实施例中,在所述步骤3)的浸渍过程中,循环式抽真空、加压含浸中,专用的电解液按重量百分比构成如下:

44.a)溶剂:包括60%作为主溶剂的己二醇和作为辅佐溶剂的20%的纯水,其中纯水为原材料合成过程中产生;

45.b)溶质:包括10%的壬二酸铵和4%的壬二酸和4.2%纳米二氧化钛;

46.c)添加剂:包括0.3%的消氢剂、0.5%的阻化剂、0.4%的放水合剂和0.6%的漏电流抑制剂;

47.在本实施例中,所述循环式抽真空、加压含浸中,专用电解液的烧煮工艺,可分为以下步骤:

48.a)先将主溶剂及辅助溶剂加热至70

‑

90℃;

49.b)在上述溶剂中加入溶质;

50.c)将溶液继续加热到130

‑

145℃;

51.d)加入添加剂使之完全溶解;

52.e)自然冷却。

53.本发明的有益效果为:本发明能显著提高产品结构的散热能力,抗压能力,并通过电解液新型合成辅助添加剂的添加,降低了电解液的产氢量使电容器既能承受更高温度又能保证寿命。

54.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何不经过创造性劳动想到的变化或替换,都应涵盖在本发明的保护范围之内,因此,本发明的保护范围应该以权利要求书所限定的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1