一种耐腐蚀耐磨损六硼化镧复合碳薄膜及其沉积方法与流程

[0001]

本发明涉及一种耐腐蚀耐磨损六硼化镧复合碳薄膜及其沉积方法,用于氯碱化工、石油化工、核工业和废水处理等阀门装置耐磨防腐,属于复合材料技术领域和真空镀膜技术领域。

背景技术:

[0002]

在管道连接运行系统中,阀门起到开启关闭、调节流量、分流控制和调节压力的控制核心部件。在实际应用中,阀门要能耐酸碱腐蚀、耐多次频繁开启的冲击磨损和磨蚀,以保证整个系统安全正常的运行。为了保障阀门的安全性和可靠性,阀门密封面通常都会进行表面处理,防止其在使用过程中的磨损腐蚀导致的泄露造成的安全事故。常用的表面处理技术有堆焊耐蚀耐磨合金、渗氮、表面激光强化、沉积氮化物涂层。

[0003]

zl201310477578公开了一种阀门密封件表面的复合涂层及其制备方法,利用电弧离子镀氮化铬的耐磨性能,进一步提高了阀门密封面的耐磨蚀。但是氮化铬仍然具有较高的摩擦系数(μ~0.4)和磨损率,且电弧沉积的涂层具有较大的孔隙率,为腐蚀液体提供了通道。

[0004]

因此,亟需发展新型表面处理技术,克服现有技术在酸碱腐蚀介质中易发生化学反应造成的安全隐患问题。

技术实现要素:

[0005]

本发明的目的是提供了一种耐腐蚀耐磨损六硼化镧复合碳薄膜及其沉积方法,以提高阀门表面的摩擦系数和磨损率。

[0006]

一、六硼化镧复合碳薄膜的制备本发明耐腐蚀耐磨损六硼化镧复合碳薄膜的沉积方法,包括以下步骤:(1)将被镀阀体进行碳氢清洗,除去油污、锈斑;(2)将被镀阀体装载于镀膜真空室中心的旋转工装架上,并保持其360

ꢀ°

可旋转;(3)将镀膜真空室抽真空至10-4 pa,保持被镀阀体以2转/min的速度旋转;打开高压脉冲电源,通入氩气和氢气,并使氩气和氢气的流量比为1:1;保持气压2~3 pa,调节偏压3000 v,频率500 hz,占空比5%,清洗20~30分钟;(4)关闭氢气和高压脉冲电源,通入氮气,保持氩气1pa;打开直流脉冲电源,调整偏压500~650v,占空比50%,频率20khz;打开cr靶,控制电流10~15a,脉冲频率20~40hz,占空比40~80%,沉积25~30分钟,在阀体表面沉积cr粘结层;cr粘结层的厚度为300~400nm;(5)保持上述条件不变,调整电压80~120 v,氩气和氮气流量比为3:1,保持气压1pa,沉积5~10分钟;(6)关闭铬靶和氮气,开启六硼化镧靶,控制电流10~12 a,占空比50%,频率40 khz,保持其他条件不变,沉积10~15分钟;(7)交替重复步骤(5)和(6)35~50次,获得crn/六硼化镧多层结构,其厚度为1500~

2000nm;(8)关闭铬靶,保持六硼化镧靶打开,偏压调整至450~600 v,以3sccm/5分钟的速度通入甲烷或乙炔至60 sccm ~100 sccm,使甲烷或乙炔与氩气的流量比为0.6:1.5~1:1.5;保持90~100分钟;六硼化镧复合碳薄膜的厚度为2200~2800nm;(9)关闭电源和气体,自然冷却30~40分钟,冲入氮气至大气压,取出阀体。

[0007]

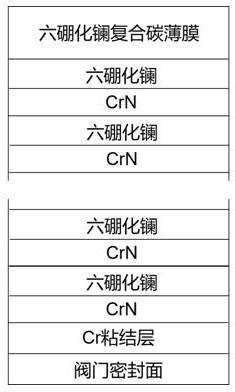

上述制备的六硼化镧复合碳薄膜自工件表面由内向外依次为:cr粘结层、crn/六硼化镧多层结构、六硼化镧复合碳薄膜(见图1)。

[0008]

二、六硼化镧复合碳薄膜的摩擦性能测试测试方法:使用往复摩擦机测试六硼化镧复合碳薄膜的摩擦系数(gb/t3960,200n,200rpm,120min )。

[0009]

测试结果:阀体的摩擦系数为0.09~0.12。

[0010]

因此,本发明制备的六硼化镧复合碳薄膜具有很强的化学惰性和低摩擦性能,可以保障阀门密封表面在腐蚀介质中长寿命、高可靠服役。

[0011]

综上所述,本发明相对于现有技术具有如下有益效果:1、稀土化合物的引入,不仅可以形成非晶纳米晶复合结构,提高耐磨性能和承载性能,更能形成碳化硼提高耐腐蚀性能;2、通过梯度渐变设计,逐渐降低碳薄膜中六硼化镧的含量,不仅可以降低薄膜内应力,更可以实现表面功能层的低摩擦系数;3、通过crn/六硼化镧多层结构,形成多界面阻隔层,防止多次冲击磨损导致的裂纹,可以为腐蚀液体提供离子通道的可能,并提高了基底膜硬度和承载性能;4、利用高功率脉冲磁控溅射技术,赋予cr更高的离化率和离子能量,形成多层结构与基底的高强度粘结;5、利用沉积过程中的碳源气流递增和溅射电流交变,获得梯度渐变多层结构,有利于提高薄膜的强韧性,提高频繁开启的耐冲击性能,延长阀体使用寿命。

附图说明

[0012]

图1为本发明的六硼化镧复合碳薄膜结构示意图。图中:自下而上依次次为,cr粘结层、crn/六硼化镧多层结构、六硼化镧复合碳薄膜。

[0013]

图2 为镀膜真空腔的结构示意图,其中,1——旋转工装架;2——金属cr靶;3——六硼化镧靶;4——真空腔体。

具体实施方式

[0014]

下面通过具体实施例,结合附图对本发明的具体实施方式作进一步详细的说明。

[0015]

参见图2,镀膜真空腔中,两两对称放置cr和六硼化镧靶材。旋转工装架安装在真空腔中部位,阀体装载于其上,360

°

可旋转。

[0016]

高压脉冲源电压3000~5000 v,频率500~1000 hz,,平均电流小于5a,峰值脉冲电流小于100a。使用高功率脉冲直流电源电压300~1200v,频率500-1000 hz,脉冲峰值电流600a,占空比4%。

[0017]

选用的六硼化镧靶材为等静压烧结靶材。

[0018]

实施例1(1)选用316l不锈钢球阀,将被镀阀体进行碳氢清洗,除去油污、锈斑等;(2)将被镀阀体装载于镀膜真空室中心的旋转工装架上,并保持其360

ꢀ°

可旋转;(3)将镀膜真空室抽真空至10-4 pa,打开旋转工装,让其以2转/分钟的速度旋转;打开高压脉冲电源,通入氩气和氢气(气流比1:1),调整气压3 pa,偏压3000 v,频率500 hz,占空比5%,清洗30 分钟;(4)关闭氢气和高压脉冲电源,保持氩气1pa,打开直流脉冲电源,调整偏压650v,占空比50%,频率20 khz;打开cr靶,控制电流15a,脉冲频率20 hz,占空比40%,沉积30 分钟;(5)保持上述条件不变,通入氮气(氩气和氮气流量比例3:1),保持气压1pa,调整电压80 v,沉积5分钟;(6)关闭铬靶和氮气,开启六硼化镧靶,控制电流10 a,占空比50%,频率40 khz,保持其他条件不变,沉积15 分钟;(7)继续交替重复步骤(5)和(6)50次,获得crn/六硼化镧多层结构;crn/六硼化镧多层结构的厚度约为1800nm;(8)关闭铬靶,保持六硼化镧靶打开,偏压调整至正450 v,以3sccm/5分钟的速度通入甲烷至100 sccm,并使甲烷与氩气气流比为1:1.5,继续保持100分钟;六硼化镧的厚度约为2500nm;(9)关闭电源和气体,自然冷却40分钟,冲入氮气至大气压,取出阀门密封件;(10)测试阀体的摩擦性能:阀体的摩擦系数为0.1。

[0019]

实施列2(1)选取闸板阀阀体,将被镀阀体进行碳氢清洗,除去油污、锈斑等;(2)将阀体装载于镀膜真空室中心的旋转工装架上,并保持其360

ꢀ°

可旋转;(3)将镀膜真空室抽真空至10-4 pa,打开旋转工装,让其以2转/分钟的速度旋转。打开高压脉冲电源,通入氩气和氢气(气流比为1:1),气压保持2 pa,调整偏压3000 v,频率500 hz,占空比5%,清洗25 分钟;(4)关闭氢气和高压脉冲电源,保持氩气1pa;打开直流脉冲电源,调整偏压500,占空比50%,频率20khz;打开cr靶,控制电流15a,脉冲频率40hz,占空比80%,沉积30 分钟;(5)保持上述条件不变,通入氮气,保持氩气和氮气流量比例3:1;调整电压120 v,保持气压1pa,沉积10分钟;(6)关闭铬靶和氮气,开启六硼化镧靶,控制电流12 a,占空比50%,频率40 khz,保持其他条件不变,沉积10 分钟;(7)继续交替重复步骤(5)和(6)40次,获得crn/六硼化镧多层结构;crn/六硼化镧多层结构的厚度约为1600nm;(8)关闭铬靶,保持六硼化镧靶打开,调整偏压至正600 v,以3sccm/5分钟的速度通入甲烷至100 sccm,并使甲烷和氩气的气流比为1:1.5;继续保持100分钟;六硼化镧的厚度约为2800nm;(9)然后关闭电源和气体,自然冷却40分钟,冲入氮气至大气压,取出阀门密封件;(10)测试阀体的摩擦性能:阀体的摩擦系数为0.12。

[0020]

实施列3

(1)选取铸铁止回阀,将被镀阀体进行碳氢清洗,除去油污、锈斑等;(2)将阀体装载于镀膜真空室中心的旋转工装架上,并保持其360

ꢀ°

可旋转;(3)将镀膜真空室抽真空至10-4 pa,打开旋转工装,让其以2转/分钟的速度旋转。打开高压脉冲电源,通入氩气和氢气(气流比1:1),调整偏压3000 v,频率500 hz,占空比5%,气压保持2.5 pa,清洗30 分钟;(4)关闭氢气和高压脉冲电源,通入氮气,保持氩气1pa,打开直流脉冲电源,调整偏压600v,占空比50%,频率20khz;打开cr靶,控制电流12a,脉冲频率30hz,占空比60%,沉积25分钟;(5)保持上述条件不变,调整电压100 v,氩气和氮气流量比例3:1,保持气压1pa,沉积7分钟;(6)关闭铬靶和氮气,开启六硼化镧靶,控制电流12 a,占空比50%,频率40 khz,保持其他条件不变,沉积12 分钟;(7)继续交替重复步骤(5)和(6)30次,获得crn/六硼化镧多层结构;crn/六硼化镧多层结构的厚度约为1500nm;(8)关闭铬靶,保持六硼化镧靶打开,调整偏压至正500 v,以3sccm/5分钟的速度通入乙炔至60 sccm,使乙炔和氩气的气流比为0.6:1.5;然后继续保持90分钟;六硼化镧的厚度约为2600nm;(9)然后关闭电源和气体,自然冷却40分钟,冲入氮气至大气压,取出阀门密封件;(10)测试阀体的摩擦性能:阀体的摩擦系数为0.09。

[0021]

实施列4(1)选取轴承钢截止阀,将被镀阀体进行碳氢清洗,除去油污、锈斑等;(2)将阀体装载于镀膜真空室中心的旋转工装架上,并保持其360

ꢀ°

可旋转;(3)将镀膜真空室抽真空至10-4 pa,打开旋转工装,让其以2转/分钟的速度旋转。打开高压脉冲电源,通入氩气和氢气(气流比1:1),气压保持3 pa,调整偏压3000 v,频率500 hz,占空比5%,清洗20分钟;(4)关闭氢气和高压脉冲电源,通入氮气,保持氩气1paa;打开直流脉冲电源,调整偏压650v,占空比50%,频率20khz;打开cr靶,控制电流15a,脉冲频率20~40hz,占空比80%,沉积30 分钟;(5)保持上述条件不变,调整电压120 v,控制氩气和氮气流量比3:1,保持气压1pa,沉积10分钟;(6)关闭铬靶和氮气,开启六硼化镧靶,控制电流12 a,占空比50%,频率40 khz,保持其他条件不变,沉积15 分钟;(7)继续交替重复步骤(5)和(6)50次,获得crn/六硼化镧多层结构;crn/六硼化镧多层结构的厚度约为2000nm;(8)关闭铬靶,保持六硼化镧靶打开,偏压调整至正450v,以3sccm/5分钟的速度通入乙炔至60 sccm,使乙炔和氩气的流量比为0.6:1.5;然后继续保持90分钟;六硼化镧的厚度约为2200nm;(9)然后关闭电源和气体,自然冷却40分钟,冲入氮气至大气压,取出阀门密封件;(10)测试阀体的摩擦性能:阀体的摩擦系数为0.11。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1