一种制备莫来石型精铸粉的制粉设备及方法与流程

1.本发明属于石粉铸造领域,更具体地说,本发明涉及一种制备莫来石型精铸粉的制粉设备及方法。

背景技术:

2.莫来石型精铸粉广泛应用于精密铸造、耐火材料、耐火纤维、陶瓷、化工等行业,在国防、军工、航天、通讯、仪表、机械、医疗器械等多种工业领域均有应用。莫来石型精铸粉常规产品规格有200目、270目、325目、500目等,传统生产方法存在外带铁杂质、效率低、用工量大、安全风险高、检修维护量大、自动化程度低、作业环境差等缺点,难以适应当前行业发展要求。

技术实现要素:

3.本发明所要解决的技术问题是提供一种制备莫来石型精铸粉的制粉设备及方法。

4.为了实现上述目的,本发明采取的技术方案为:

5.一种制备莫来石型精铸粉的制粉设备,包括原煤仓,在原煤仓的输出端处设置有用于传输原料的传输装置和球磨机,其中,传输装置的输出端与球磨机的输出端相连,球磨机的输出端通过设有的提升装置与分选机相连,分选机设有多个输出端,且其中一个输出端连接于球磨机的输入端分支以排出大小不合格的颗粒于球磨机,分选机的其中另一个输出端与集料器相连以输出合格的石粉。

6.本发明公开的一种制备莫来石型精铸粉的制粉设备,所述传输装置包括用于传输原料和称重的皮带机和除铁机,皮带机的输入端与所述原煤仓的输出端位置相对应,皮带机的输出端通过除铁机连接于球磨机的输入端以输出除铁后的原料,所述分选机中用于排出不合格颗粒的输出端连接在球磨机的输入端。

7.本发明公开的一种制备莫来石型精铸粉的制粉设备,所述提升装置设置成提升机,提升机的输入端与所述球磨机的输出端相连,提升机的输出端与所述分选机的输入端相连,分选机的其中一个输出端与集料器相连。

8.本发明公开的一种制备莫来石型精铸粉的制粉设备,所述分选机还设置有一个用于分选不同颗粒状煤粉的输出端连接于所述球磨机的输出端的分支,与分选机相连的集料器还包括一个用于收集高精煤粉的高精集料器,且在分选机的输出端还设置有风机,分选机的输出端通过管道将集料器和高精集料器均串联在其和风机之间。

9.本发明公开的一种制备莫来石型精铸粉的方法,包括以下步骤:

10.s1、煅烧煤系高岭土颗粒砂进入原料仓,通过皮带机进入球磨机,经过球磨机研磨制粉后在风机的作用下,进入分选机分选,不合格料循环进入球磨机,合格物料进入集料器1进行物料沉降分离,沉降产品为集料器收集的莫来石精铸粉;

11.s2、在所述s1步骤中的合格物料进入高精集料器进行物料沉降分离,沉降的部分产品进入所述集料器,旋流溢出到所述高精集料器。

12.采用本技术方案,该制粉设备内循环全封闭,球磨机内衬及研磨介质采用高铝质材料,内衬及研磨介质磨耗低(磨耗值约为0.5%)且高铝质材料为有益成分进入料内,有益于产品质量;本案的制粉设备采用变频集中控制,前期经调整稳定后球磨机转速、分选机转速等关键参数确定后,不需人工干预,可稳定制备莫来石型精铸粉;制粉设备采用球磨机干法磨粉,研磨介质比重大,其比重(密度)达到3.60以上,硬度高(莫氏硬度9以上,而煅烧煤系高岭土颗粒砂莫氏硬度在8左右),通过合理的研磨介质粒度配比(φ30mm、φ40mm、φ50mm等配比使用),磨粉效率高,较传统制粉工艺效率提升5

‑

10倍以上(以200目粉制备效率计算,每小时产能6

‑

7吨)。

13.以下将结合附图和实施例,对本发明进行较为详细的说明。

附图说明

14.下面对本说明书各幅附图所表达的内容及图中的标记作简要说明:

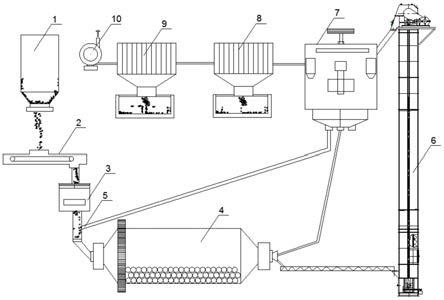

15.图1为本发明制粉设备的示意图;

16.图中标记为:1、原料仓;2、皮带机;3、除铁机;4、球磨机;5、不合格入口;6、提升机;7、分选机;8、集料器;9、高精集料器;10、风机。

具体实施方式

17.下面对照附图,通过对实施例的描述,对本发明的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理、制造工艺及操作使用方法等,作进一步详细的说明,以帮助本领域的技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。

18.图1为本发明制粉设备的示意图,如图所示的一种制备莫来石型精铸粉的制粉设备,包括原煤仓1,在原煤仓1的输出端处设置有用于传输原料的传输装置和球磨机4,其中,传输装置的输出端与球磨机的输出端相连,球磨机的输出端通过设有的提升装置与分选机相连,分选机设有多个输出端,且其中一个输出端连接于球磨机的输入端分支以排出大小不合格的颗粒于球磨机,分选机的其中另一个输出端与集料器相连以输出合格的石粉,传输装置包括用于传输原料和称重的皮带机2和除铁机3,皮带机2的输入端与所述原煤仓的输出端位置相对应,皮带机2的输出端通过除铁机连接于球磨机的输入端以输出除铁后的原料,分选机中用于排出不合格颗粒的输出端连接在球磨机的输入端。

19.本案的提升装置设置成提升机7,提升机的输入端与所述球磨机的输出端相连,提升机的输出端与所述分选机的输入端相连,分选机的其中一个输出端与集料器相连。

20.本案的分选机还设置有一个用于分选不同颗粒状煤粉的输出端连接于所述球磨机的输出端的分支,与分选机相连的集料器还包括一个用于收集高精煤粉的高精集料器9,且在分选机的输出端还设置有风机10,分选机的输出端通过管道将集料器和高精集料器均串联在其和风机之间,该方案作为分选的一个备选方案采用。

21.本发明公开的一种制备莫来石型精铸粉的方法,包括以下步骤:

22.s1、煅烧煤系高岭土颗粒砂进入原料仓,通过皮带机进入球磨机,经过球磨机研磨制粉后在风机的作用下,进入分选机分选,不合格料循环进入球磨机,合格物料进入集料器1进行物料沉降分离,沉降产品为集料器收集的莫来石精铸粉;

23.s2、在所述s1步骤中的合格物料进入高精集料器进行物料沉降分离,沉降的部分产品进入所述集料器,旋流溢出到所述高精集料器。

24.采用球磨机制粉及选粉机选粉工艺技术,制备200目、270目、325目、500目等规格莫来石型精铸粉产品。

25.1、制备200目、270目、325目莫来石型精铸粉产品,煅烧煤系高岭土颗粒砂经过除铁,经称重皮带、除铁机至球磨机进料口磨粉,为避免外带铁等杂质进入料内,球磨机内衬及研磨介质球使用高铝材质(氧化铝含量不低于95%),系统内负压将混合粉料输送至选粉机进行选粉,可制备200目、270目、325目莫来石型精铸粉产品。

26.2、现有球磨系统制备200目、270、325目莫来石型精铸粉产品,由于500目产品粒度过细,球磨机生产过程中会造成球磨机回料过多,循环磨剥,导致磨机温度过高,衬砖脱落,产量低,成本高,故障率居高不下,特制定具体方案:

27.①

通过变频启动;

28.②

球料比的改变;

29.③

集料器1进行沉降分离;

30.④

集料器2集中收集分仓包装。

31.采用本技术方案,该制粉设备内循环全封闭,球磨机内衬及研磨介质采用高铝质材料,内衬及研磨介质磨耗低(磨耗值约为0.5%)且高铝质材料为有益成分进入料内,有益于产品质量;本案的制粉设备采用变频集中控制,前期经调整稳定后球磨机转速、分选机转速等关键参数确定后,不需人工干预,可稳定制备莫来石型精铸粉;制粉设备采用球磨机干法磨粉,研磨介质比重大,其比重(密度)达到3.60以上,硬度高(莫氏硬度9以上,而煅烧煤系高岭土颗粒砂莫氏硬度在8左右),通过合理的研磨介质粒度配比(φ30mm、φ40mm、φ50mm等配比使用),磨粉效率高,较传统制粉工艺效率提升5

‑

10倍以上(以200目粉制备效率计算,每小时产能6

‑

7吨)。

32.用工量少:该发明涉及的制粉系统自动化程度高,日产100吨生产线制备系统操作控制实际只需要2

‑

3人;

33.安全系数大:该发明涉及的制粉系统自动化程度高,无需人员频繁操作,降低风险;

34.作业环境无粉尘:该发明涉及的制粉系统为内循环密闭系统,系统内为负压,无粉尘外溢情况;

35.检修维护量小:该发明涉及的制粉系统其主要设备为球磨机、分选机,检修主要为内衬的磨损及分选机选粉叶轮的磨损,除日常保养外,正常检修周期为6

‑

8个月一次。

36.自动化控制程度高:该发明涉及的制粉系统系统采用控制室集中、变频控制。

37.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1