阀的制作方法

[0001]

本发明涉及阀,所述阀具有阀壳体,在所述阀壳体中构造有沿着主轴线延伸的壳体内部空间并且所述阀壳体具有将壳体内部空间在其径向的外周缘处进行限制的壳体周缘壁以及将壳体内部空间在背侧处进行限制的壳体背壁,所述阀具有布置在壳体内部空间中的阀滑移件,所述阀滑移件为了定位在相对于阀壳体的不同的切换位置中在改变其关于阀壳体所占据的轴向位置的情况下能够轴向地移位,并且具有在壳体内部空间中在后方的内部空间端部区段中轴向地在阀滑移件与壳体背壁之间进行布置的压力弹簧,通过所述压力弹簧,阀滑移件被预紧到其可能的切换位置中的一个中并且所述压力弹簧一方面支撑在阀滑移件的面向壳体背壁的后方的端部区段处并且另一方面支撑在于后方的内部空间端部区段中延伸的并且轴向地关于壳体背壁支撑的支撑元件的支撑壁处。

背景技术:

[0002]

在从de 10 2015 221 940 b3中已知的这种类型的阀中,阀滑移件能够轴向地移位地在阀壳体的壳体内部空间中进行安放。同样布置在壳体内部空间中的压力弹簧轴向地在阀滑移件与阀壳体的壳体背壁之间起作用并且将阀滑移件固定地(st

ä

ndig)预紧到作为初始位置起作用的切换位置中。通过借助于驱动机构对阀滑移件进行流体加载,阀滑移件能够切换到邻近壳体背壁的另外的切换位置中,其中,压力弹簧被压缩。压力弹簧关于阀壳体的支撑通过中间连接的支撑元件来进行,所述支撑元件同时承担能够运动的封闭单元的功能。首先,当阀滑移件从初始位置中运动出来时,压力弹簧的然后加强地出现的弹簧力能够导致阀滑移件横向于主轴线地被挤压至一侧,这能够导致不密封性并且导致提高了的磨损。

[0003]

从de 79 24 113 u1中得出一种阀,所述阀具有在阀壳体中能够移位地进行布置的阀滑移件,所述阀滑移件在其一端部区域处通过压力弹簧加载。阀滑移件的布置在压力弹簧处的端部区段轴向地能够移位沉入到阀壳体的壳体遮盖件的引导孔中。

技术实现要素:

[0004]

本发明以如下任务为基础,采取实现阀的功能安全的并且磨损少的运行的措施。

[0005]

为了解决所述任务,结合开头所提及的特征设置成,所述支撑元件具有多个在后方的内部空间端部区段中从支撑壁出发轴向地沿朝着阀滑移件的方向延伸的、环绕主轴线分布地进行布置的单独的支撑臂,所述支撑臂能够沿关于主轴线径向的方向独立于彼此地弹簧弹性地偏移,其中,支撑臂与阀滑移件的后方的端部区段独立于所述阀滑移件关于阀壳体所占据的轴向位置地径向地在外部轴向地重叠并且相应地径向地在内部具有能够滑动移位地贴靠在阀滑移件的径向的外周缘面处的引导面和径向地在外部具有贴靠在壳体周缘壁处的径向的支撑面。

[0006]

以这种方式,给阀装备有如下支撑元件,所述支撑元件不仅用于压力弹簧的轴向的支撑,而且用于阀滑移件的后方的端部区段的径向的支撑。支撑元件具有支撑壁,在所述

支撑壁处支撑有压力弹簧,以便将阀滑移件预紧到作为初始位置起作用的切换位置中。此外,支撑元件具有多个单独的支撑臂,所述支撑臂在一端(einenends)安置在支撑壁处并且从此处出发沿朝着阀滑移件的方向突出,其中,所述支撑臂与所述阀滑移件的后方的端部区段径向地在外部轴向地重叠。所述支撑臂用于阀滑移件关于阀壳体的径向的支撑。所述支撑作用由如下引起,即支撑臂以构造在其处的引导面独立于阀滑移件的切换位置固定地径向地在外部贴靠在阀滑移件的外周缘面处并且同时以径向地在外部构造在其处的支撑面支撑在包围壳体内部空间的壳体周缘壁处。通过引导面来进行阀滑移件在其由压力弹簧加载的后方的端部区段处的径向地受支撑的线性引导。对于支撑必要的横向力由壳体周缘壁施加,支撑臂以其径向的支撑面支撑在所述壳体周缘壁处。由于其弹簧弹性,支撑臂能够独立于彼此地关于壳体周缘壁进行取向并且由此如下地安放引导面,使得阀滑移件很精确地同轴地在壳体内部空间中进行取向。就此而言,壳体周缘壁的径向地在外部限制壳体内部空间的内周缘面适宜地形成配对支撑面,支撑臂以其支撑面贴靠在所述配对支撑面处。所述配对支撑面优选地圆柱状地进行设计。因为在阀滑移件的每个轴向位置中存在有由轴向的重叠引起的在支撑臂与在其切换时在引导面处滑下的阀滑移件之间的径向的引导接触,所以在阀滑移件与阀壳体之间的径向的相对位置独立于阀的运行状态地保持恒定,由此引起高的位置可靠性结合低的易磨损性。尤其以这种方式来防止,通常由橡胶弹性的密封环包围的阀滑移件通过压力弹簧被不均匀地压紧到密封环处,由此能够出现泄露和局部的磨损现象。

[0007]

阀的根据本发明的设计方案适用于每种阀类型,在所述阀类型的情况下,阀滑移件通过压力弹簧预紧到切换位置中。特别有利地,本发明能够结合多路阀进行应用。本发明的应用独立于待通过阀进行控制的流体的类型,然而其中,用于控制压缩空气的设计方案被优选。

[0008]

本发明的有利的改进方案由从属权利要求得出。

[0009]

当在沿主轴线的周缘方向相应地与彼此相邻的支撑臂之间构造有敞开的纵向缝口时,得出对于能够弹簧弹性地偏移的支撑臂的最佳的径向的适应能力(anpassungsverm

ö

gen)。如果需要的话,敞开的纵向缝口还有利于在壳体内部空间之内的用于在切换阀滑移件时被排挤的压缩空气的透气可能性(atmungsm

ö

glichkeit)。

[0010]

支撑面和引导面以相对于支撑壁的轴向的间距在支撑臂处进行布置。优选地,支撑臂相应地具有与支撑壁轴向地间隔开的头部区段,在所述头部区段处相应地构造有引导面中的一个和径向的支撑面中的一个。头部区段通过轴向地延伸的桥接区段与支撑壁连接,其中,桥接区段沿关于主轴线径向的方向适宜地具有如下地受限的厚度,使得头部区段关于桥接区段不仅径向地在外部而且径向地在内部伸出。由此,桥接区段不仅关于引导面而且关于径向的支撑面径向地后置。

[0011]

适宜地,支撑臂除了由径向的支撑面所占据的区段以外越过其整个长度以相对于壳体周缘壁的内周缘面的径向的间距进行布置。由此确保在支撑臂处的径向的支撑作用被限制到支撑面上。

[0012]

适宜地,阀滑移件的径向的外周缘面至少在与支撑元件的引导面共同作用的后方的端部区段处圆柱状地成型。优选地,阀滑移件越过其整个轴向长度具有圆柱状的外轮廓,然而,所述外轮廓适宜地由不同的直径的长度区段组合而成,以便实现阀滑移件的力争的

流体控制功能。优选地,支撑臂的引导面相应地互补于阀滑移件的外周缘面的能够滑动移位地贴靠在所述引导面处的区段地凹入地进行弯曲。以这种方式能够实现大面积的贴靠,为的是磨损少的线性引导。

[0013]

为了压力弹簧可靠地径向地被保持在壳体内部空间的后方的内部空间端部区段中,支撑元件适宜地具有在中心进行布置的、从支撑壁出发轴向地沿朝着阀滑移件的方向延伸的定心芯轴,压力弹簧同轴地插上到所述定心芯轴上。适宜地,压力弹簧独立于定心芯轴的存在构造为螺旋弹簧。优选地,定心芯轴具有比支撑臂较大的轴向长度,从而所述定心芯轴在面向阀滑移件的侧处轴向地突出超过支撑臂。

[0014]

当阀滑移件在其后方的端部区段处具有朝着壳体背壁敞开的凹口时,后者首先是具有优点的,压力弹簧以长度区段沉入到所述凹口中。在阀滑移件的相应的切换位置的情况下,定心芯轴的前方的端部区段也能够沉入到所述凹口中。在凹口之内,阀滑移件适宜地具有轴向地面向壳体背壁的支撑面,压力弹簧在端侧贴靠在所述支撑面处,以便产生期望的预紧。

[0015]

原则上可行的是,支撑元件构造为阀壳体的整体的组成部分并且尤其集成到壳体背壁中。在这种情况下,支撑元件通过如下方式轴向地关于壳体背壁得到支撑,即其以具有所述壳体背壁的结构单元进行实施。换言之,支撑壁在这种情况下由壳体背壁的区段形成。

[0016]

然而,被视为显著较有利的是阀的如下的设计方案,在所述设计方案中,支撑元件是关于阀壳体分开的结构部件,所述结构部件作为分离的置入件被置入到壳体内部空间的后方的内部空间端部区段中并且所述结构部件轴向地支撑在壳体背壁的面向壳体内部空间的内部的壁面处,其中,壳体背壁是关于支撑元件分开的结构部件。优选地,在支撑元件与壳体背壁之间不存在有固定的连接,而是支撑元件仅仅轴向地在一侧支撑在壳体背壁处,其方式为,所述支撑元件通过压力弹簧轴向地在内部压紧到壳体背壁的内部的壁面处。

[0017]

就此而言,特别有利的是,壳体背壁由阀壳体的分离的壳体遮盖件形成,所述壳体遮盖件尤其能够脱开地固定在阀壳体的界定壳体周缘壁的壳体主体处。在这种情况下,支撑元件在壳体内部空间中的置入能够在壳体遮盖件的还未装配的状态中进行。

[0018]

优选地,支撑元件总体来说一件式地进行构造并且由塑料制造。所述支撑元件能够很成本适宜地作为塑料注射成型部件来制造。

[0019]

优选地,支撑元件的支撑壁盘形地构造。为了节约材料,所述支撑壁能够具有很小的轴向厚度。

[0020]

在径向地在内部联接到支撑臂处的区域中,盘形地构造的支撑壁适宜地相应地具有轴向地贯通的壁穿孔。由此得出与简单的制造的可能性相组合的最佳的材料利用。此外,由此有利于注射成型制造。

[0021]

适宜地,支撑元件的优选地盘形地构造的支撑壁具有径向的外周缘面,所述外周缘面作为定心面起作用,所述定心面为了关于主轴线将支撑元件同轴地定心在后方的内部空间端部区段之内贴靠在壳体周缘壁的内周缘面处。所述定心面能够不被中断地圆柱状地进行设计。被视为特别有利的是如下实施方式,在所述实施方式中,支撑壁在径向地在外部联接到支撑臂处的区域中相应地具有中断定心面的、朝着径向外部敞开的壁凹处。以这种方式,定心面由多个与彼此间隔开地围绕主轴线分布的定心面区段组合而成。

[0022]

被视为特别有利的是,在壳体周缘壁的内周缘面中在后方的内部空间端部区段的

区域中构造有朝着径向内部敞开的环形槽状的保持加深部,其中,每个支撑臂具有径向地向外突出的保持突出部,所述保持突出部径向地接合到所述保持加深部中。所述装备方案实现,支撑元件在组装阀时在通过压力弹簧加载的状态中在预装配位置中在壳体周缘壁处形状配合地进行固定。由此能够实施关于阀的进一步的装配工作,而不会存在将通过压力弹簧加载的支撑元件分开地进行固定的必要性。也就是说,支撑元件通过接合到保持加深部中的保持突出部为了防止通过压力弹簧引起的从壳体内部空间中挤压出来能够轴向地形状配合地在壳体周缘壁处轴向地进行支撑。在轴向地将支撑元件插入到后方的内部空间端部区段中时,支撑臂由于其弹簧弹性能够短时间地朝着轴向内部偏移,直至保持突出部到达保持加深部并且卡入到所述保持加深部中。

[0023]

当支撑元件相对于阀壳体的形成壳体背壁的壳体遮盖件分开地进行构造时,前面所描述的设计方案首先是具有优点的。在此,存在有如下有利的可行方案,支撑元件首先插入到预装配位置中并且所述支撑元件之后通过壳体遮盖件在其接着的安装时完全地(vollends)移位到相应于使用位置的期望的最终装配位置中。在所述最终装配位置中,压力弹簧然后具有对于阀的运行力争的弹簧预紧。

[0024]

尤其结合前面提及的装配可行方案,适宜的是,环形槽状的保持加深部的沿主轴线的轴线方向测量的宽度比相应地配属的保持突出部的相应地测量的宽度较大。由此,支撑元件在保持突出部接合到保持加深部中的、占据预装配位置的状态中能够相对于壳体周缘壁受限地轴向地运动。

[0025]

根据本发明的阀用于控制流体的流动。优选地,所述流体涉及压缩空气或涉及其它的气态的或液态的压力介质。适宜地,在壳体内部空间中与主轴线同轴地轴向地彼此相继地固定在壳体处地布置有多个环形的密封单元,所述密封单元相应地包括构造成用于与阀滑移件的径向的外周缘面密封性地共同作用的、橡胶弹性的密封环。壳体内部空间的处于轴向地相邻的密封单元之间的区段相应地与穿过阀壳体的阀通道连接,所述阀通道通出到阀壳体的外部面,以便能够根据规定地实行联接措施。取决于阀滑移件的切换位置,阀通道以不同的样式流体地与彼此连接。以这种方式,例如能够以流体力来操纵联接到阀处的流体操纵的驱动器。

[0026]

在特别有利的设计方案中,根据本发明的阀构造为单稳态多路阀,所述多路阀的阀滑移件能够在两个切换位置之间进行切换。这两个切换位置中的一个代表通过压力弹簧的加载预设的稳定的初始位置。所述阀具有驱动机构,通过所述驱动机构能够以驱动力加载阀单元,以用于从初始位置中移动出来并且切换到另一个切换位置中。在撤走驱动力之后,阀滑移件由于弹簧预紧又返回到初始位置中。当驱动机构由电磁机构形成时,所述驱动力能够例如是磁力。然而优选地,驱动机构实施为预控制阀机构,所述预控制阀机构能够电操纵并且阀滑移件的经控制的加载藉由控制流体实现,所述控制流体将驱动力作为流体力来提供。

附图说明

[0027]

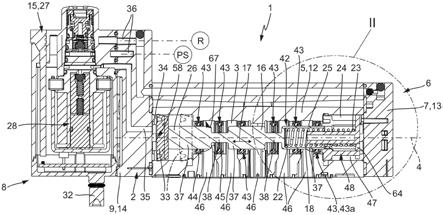

随后,根据附上的附图更详细地阐释本发明。在所述附图中:图1示出根据本发明的阀的优选的设计方案的纵剖面,其中,阀滑移件在占据第一切换位置的情况下被示出,所述第一切换位置涉及通过压力弹簧引起的初始位置,

图2以放大的图示示出所述阀的在图1中以划点划线的方式框住的端部区段,其中,所述纵剖面相应于来自图4和5的剖切平面ii-ii,图3示出与图2相同的局部,然而在阀滑移件的第二切换位置中,在所述第二切换位置中压力弹簧被压缩,图4以等轴的图示示出在图1至3的阀中使用的支撑元件的细节图示,图5从其它的视角示出图4的支撑元件,图6示出在对阀进行组装之前的阀的从图2和3能够看出的端部区段,其中,支撑元件和壳体遮盖件还被拆卸,并且图7示出在对阀进行组装时的进一步的情况,其中,支撑元件在占据预装配位置的情况下预先固定在壳体内部空间中。

具体实施方式

[0028]

在其整体上以附图标记1标记的阀用于控制流体的压力介质的流动,所述压力介质尤其涉及压缩空气。

[0029]

阀1具有阀壳体2,在所述阀壳体中构造有具有纵向延伸部的壳体内部空间3。壳体内部空间3具有以划点划线的方式表明的主轴线4,所述主轴线由壳体内部空间3的在中间的纵向轴线形成。

[0030]

阀壳体2具有在所述壳体内部空间的径向的外周缘处限制壳体内部空间的壳体周缘壁5。此外,所述阀壳体具有在阀1的背侧6处封闭壳体内部空间3的壳体背壁7。在前侧8处,壳体内部空间3由壳体前壁9限制。

[0031]

阀壳体2多件式地进行构造并且具有形成壳体周缘壁5的壳体主体12。壳体背壁7优选地由关于壳体主体12分离的壳体遮盖件13形成,所述壳体遮盖件为了更好的区分在下面还被称为后方的壳体遮盖件13。后方的壳体遮盖件13安装在壳体主体12的后面的端侧处并且例如通过螺纹连接件固定在壳体主体12处。

[0032]

适宜地,壳体前壁9也是关于壳体主体12分离的结构部件并且示范性地形成附装到壳体主体12的前方的端侧处的前方的壳体遮盖件14。

[0033]

适宜地,前方的壳体遮盖件14属于能够电操纵的驱动机构15,通过所述驱动机构,能够借助于电操纵信号根据请求来操纵阀1。

[0034]

在壳体内部空间3中,同轴地延伸有具有纵向外形的阀滑移件16。阀滑移件16比壳体内部空间3较短,从而所述阀滑移件在实施通过双箭头表明的线性的切换运动17的情况下能够在多个切换位置之间进行切换。在图1和2中示出第一切换位置,在所述第一切换位置中,阀滑移件16在壳体内部空间3之内占据邻近壳体前壁9的轴向位置。在图1中以划点划线的方式表明并且在图3中描绘的是阀滑移件16的可能的第二切换位置,在所述第二切换位置中,阀滑移件16在壳体内部空间3之内占据邻近后方的壳体遮盖件13的轴向位置。

[0035]

阀滑移件16的第一切换位置是在阀1的未被操纵的状态下存在的初始位置。所述第一切换位置通过机械的压力弹簧18引起,所述压力弹簧在壳体内部空间3中轴向地在阀滑移件16与壳体背壁7之间进行布置。所述压力弹簧独立于阀滑移件16的轴向位置地相应地以前方的端部区域22支撑在阀滑移件16处并且以后方的端部区域23支撑在壳体背壁7处或在后方的壳体遮盖件13处。

[0036]

壳体内部空间3的压力弹簧18处于其中的长度区段在下面应该被称为后方的内部空间端部区段24。

[0037]

阀滑移件16具有面向背侧6的后方的端部区段25和面向前侧8的前方的端部区段26。压力弹簧18作用于后方的端部区段25。

[0038]

借助于驱动机构15,阀滑移件16能够在其前方的端部区段26的区域中经控制地以驱动力进行加载,所述驱动力反作用于压力弹簧18的弹簧力。由此,通过驱动机构15的相应的操纵可行的是,将如下地大的驱动力施加到阀滑移件16上,使得所述阀滑移件在克服压力弹簧18的弹簧力的情况下运动到能够从图2中看出的第二切换位置中。阀滑移件16保留(verharrt)在此处直至驱动力又被撤去。在撤去驱动力之后,阀滑移件16通过压力弹簧18的弹簧力又滑移回到根据图1和2的第一切换位置中。

[0039]

优选地,驱动机构15构造为能够电操纵的预控制阀机构27,这适用于所说明的实施例。预控制阀机构27包含例如电磁体28并且能够在电操纵信号的基础上对阀滑移件16的前方的端部区段26以引起驱动力的控制流体进行加载,所述电操纵信号能够在电的联接机构32处被供应。示范性地,阀滑移件16在其前方的端部区段26处具有驱动活塞33,所述驱动活塞限制驱动室34,预控制阀机构27的驱动通道35通入到所述驱动室中。预控制阀机构27通过各种预控制通道36联接到控制压力源ps处并且联接到压力下降部(drucksenke)r、尤其大气处,从而驱动室34通过预控制阀机构27的相应的操纵通过驱动通道35要么能够以控制压力进行加载要么能够根据压力地(druckm

äß

ig)进行卸载。

[0040]

根据未说明的实施例,阀1涉及直接操纵的阀,在所述阀的情况下,驱动力例如直接通过电磁的驱动机构导入到阀滑移件16中。

[0041]

阀滑移件16在外部适宜地圆柱状地进行设计。因此所述阀滑移件还能够被称为活塞滑移件。所述阀滑移件具有多个被称为封闭区段37的长度区段,所述长度区段以轴向的间距彼此相继地进行布置,其中,直接地彼此相继的封闭区段37相应地通过连接区段38与彼此连接,其中,连接区段38具有比封闭区段37较小的外部直径。由此,阀滑移件16的径向的外周缘面42在主轴线4的轴线方向上具有成阶梯形的轮廓,所述轮廓具有交替的圆柱状的不同的直径的面区段。

[0042]

在壳体内部空间3中,多个与主轴线4同轴地取向的环形的密封单元43固定在壳体处地以相对于彼此的轴向的间距彼此相继地进行布置。所述环形的密封单元43中的每个具有橡胶弹性的密封环44,所述密封环具有径向向内指向的环形的密封面。阀滑移件16延伸穿过密封单元43并且由此还穿过密封环44。如下密封单元43以其具有密封作用的密封环44的密封面能够滑动移位地贴靠在阀滑移件16的径向的外周缘面42处,所述密封单元取决于阀滑移件16的切换位置地包围封闭区段37中的一个。

[0043]

示例性地,密封单元43相应地具有环形的保持结构45,通过所述保持结构,所述密封单元固定在壳体周缘壁5处并且在所述保持结构处相应地保持有密封环44中的一个。

[0044]

壳体内部空间3的处于相应两个轴向地相邻的密封单元43之间的区段分别与多个穿过阀壳体的阀通道46中的一个流体地连接。取决于阀滑移件16的切换位置,壳体内部空间3的轴向地处于相应的密封单元43两侧的区段和由此还有与其连接的阀通道46要么流体地与彼此连接要么流体密封地与彼此分开。

[0045]

在优选的设计方案中,阀通道46包括能够与外部的压力流体源连接的供给通道、

两个能够与待操纵的消耗器连接的工作通道和两个与压力下降部连接的卸载通道。在阀滑移件16的这两个切换位置中,这两个工作通道交替地与供给通道或与卸载通道连接。经联接的消耗器涉及例如流体操纵的驱动器。

[0046]

处于最接近壳体背壁7的密封单元43(所述密封单元在下面为了更好的区分还被称为后方的密封单元43a)将壳体内部空间3的与阀通道46连接的区段与被称为弹簧容纳室47的长度区段分开,所述长度区段在背侧由壳体背壁7限制并且压力弹簧18处于所述长度区段中。

[0047]

阀滑移件16的后方的端部区段25形成封闭区段37中的一个。后方的密封单元43a以其径向向内指向的环形的密封面能够滑动移位地贴靠在阀滑移件16的径向的外周缘面42的构造在后方的端部区段25处的面区段处。阀滑移件16以其后方的端部区段25同轴地突出进入到弹簧容纳室47中。

[0048]

在壳体内部空间3的后方的内部空间端部区段24中布置有支撑元件48,所述支撑元件优选地构造为关于阀壳体2并且由此还关于后方的壳体遮盖件13分离的结构部件。支撑元件48的装配如此进行,使得所述支撑元件在后方的壳体遮盖件13从壳体主体12取下的状态中根据在图6中的箭头52穿过壳体内部空间3的那时暴露的后方的开口53轴向地插入到后方的内部空间端部区段24中。由此,支撑元件48界定关于阀壳体2分离的置入件。

[0049]

支撑元件48适宜地涉及一件式的体,所述体优选地由塑料制成。所述体例如由聚酰胺制造。

[0050]

支撑元件48具有面向后方的壳体遮盖件13的后方的轴向的端面54。所述端面贴靠在后方的壳体遮盖件13的封闭壳体内部空间3的内部的壁面55处。

[0051]

支撑元件48具有相对于后方的轴向的端面54的、轴向地面向前侧8的支撑面56,所述支撑面为了更好的区分还被称为前方的轴向的支撑面56。压力弹簧18以其后方的端部区域23贴靠在所述前方的轴向的支撑面56处。

[0052]

阀滑移件16的后方的端部区段25具有面向后方的壳体遮盖件13的后方的轴向的支撑面57,压力弹簧18以其前方的端部区域22支撑在所述支撑面处。通过压力弹簧18,阀滑移件16被预紧到根据图1和2的第一切换位置中,所述第一切换位置通过如下方式来界定,即阀滑移件16贴靠在阀壳体2的止挡面58处。示范性地,所述止挡面58在壳体前壁9处进行构造。通过压力弹簧18还贴靠在支撑元件48的前方的轴向的支撑面56处,所述压力弹簧将支撑元件48压抵后方的壳体遮盖件13的内部的壁面55。

[0053]

在占据第一切换位置的阀滑移件16的后方的轴向的支撑面57与支撑到后方的壳体遮盖件13处的支撑元件48的前方的轴向的支撑面56之间的轴向的间距如下地进行选择,使得压力弹簧18具有一定的压缩并且由此阀滑移件16通过压力弹簧18的弹簧力保持在第一切换位置中。

[0054]

适宜地,后方的轴向的支撑面57由构造在阀滑移件16的后方的端部区段25中的凹口62的基面形成,所述凹口轴向地朝着后方的壳体背壁7敞开。阀滑移件16在其后方的端部区段25的区域中以环形的后方的端面63终止,所述端面框住凹口62的开口。

[0055]

压力弹簧18以具有前方的端部区域22的长度区段沉入到凹口62中。

[0056]

压力弹簧18的结构原则上是任意的。优选地,所述压力弹簧构造为螺旋弹簧,这适用于本实施例。相应于本实施例地,压力弹簧18优选地是一件式的,然而还能够具有多件式

的结构。

[0057]

支撑元件48具有在相对于主轴线4成直角的伸展平面中延伸的支撑壁64。优选地并且相应于本实施例地,支撑壁64盘形地进行构造。支撑壁64形成支撑元件48的面向壳体背壁7的后方的端部区段。后方的轴向的端面54在背侧处于支撑壁64处。

[0058]

支撑元件48具有在中间的纵向轴线65。所述纵向轴线65与主轴线4重合。为了保证所述同轴的取向,支撑壁64具有基本上相应于后方的内部空间端部区段24的内部直径的外部直径。由此,支撑壁64的径向的外周缘面形成定心面66,所述定心面在后方的内部空间端部区段24中贴靠在壳体周缘壁5的径向地在外部包围壳体内部空间3的内周缘面67处。以这种方式,支撑元件48关于壳体内部空间3被同轴地定心。

[0059]

用于压力弹簧18的前方的轴向的支撑面56处于支撑壁64的面向阀滑移件16的前方的轴向的壁面处。

[0060]

为了压力弹簧18以其后方的端部区域23始终可靠地贴靠在前方的轴向的支撑面56处,有利的是,支撑元件48具有在中央进行布置的、从支撑壁64出发轴向地沿朝着阀滑移件16的方向延伸的定心芯轴68,压力弹簧18以其具有后方的端部区域23的长度区段插上到所述定心芯轴上。在所说明的实施例中,支撑元件48装备有这样的定心芯轴68,所述定心芯轴在背侧一件式地与支撑壁64连接。优选地,定心芯轴68具有圆柱状的外周面。优选地,所述定心芯轴管形地进行构造并且具有朝着其背离支撑壁64的前方的端面72敞开的凹口。

[0061]

支撑元件48独立于阀滑移件16的轴向位置地促使阀滑移件16的后方的端部区段25关于阀壳体2并且尤其关于壳体周缘壁5的横向支撑。

[0062]

为了发挥所述支撑作用,支撑元件48具有多个单独的支撑臂73,所述支撑臂相应地在后方的内部空间端部区段24中从支撑壁64出发轴向地沿朝着阀滑移件16的方向延伸并且环绕主轴线4分布地进行布置。支撑臂73与主轴线4径向地间隔开。所述布置通过如下方式引起,即支撑臂73相应地以后方的端部区段74以相对于纵向轴线65的径向的间距一件式地与支撑壁64连接。支撑臂73围绕纵向轴线65进行分布。优选地,涉及规律的分布。每个支撑臂73具有前方的端部区段75,所述前方的端部区段远离支撑臂64并且相关的支撑臂73以所述前方的端部区段自由地终止。

[0063]

支撑臂73共同包围在相对于支撑壁64的前侧处敞开的支撑元件内部空间76,压力弹簧18以其后方的长度区段沉入到所述支撑元件内部空间中。

[0064]

当支撑元件48相应于本实施例具有定心芯轴68时,支撑臂73以相对于定心芯轴68的径向的间距围绕定心芯轴68进行分布。在这种情况下,支撑元件内部空间76环形地进行构造并且同轴地处于定心芯轴68与支撑臂73的组件之间。

[0065]

每个支撑臂73能够独立于其它的支撑臂73地沿关于纵向轴线65和由此还关于主轴线4的径向的方向弹簧弹性地偏移。可能的偏移运动77通过双箭头说明。弹簧弹性从所应用的材料得出并且从如下得出,即支撑臂73沿关于纵向轴线65的径向的方向相对细。

[0066]

本实施例的支撑元件48具有五个支撑臂73。

[0067]

在沿纵向轴线65或主轴线4的周缘方向相应地直接相邻的支撑臂73之间相应地构造有敞开的纵向缝口78,所述纵向缝口保证用于支撑臂73的最佳的径向的能够摆动运动性。纵向缝口78是径向地贯通的。所述纵向缝口轴向地在前面是敞开的,而所述纵向缝口轴向地在背侧通过支撑壁64封闭。

[0068]

支撑臂73的沿主轴线4的轴线方向测量的长度如下地进行选择,使得支撑臂73与阀滑移件16的后方的端部区段25独立于所述阀滑移件的在壳体内部空间中所占据的轴向位置地径向地在外部轴向地重叠。在阀滑移件16的每个可能的轴向位置中,阀滑移件16以其后方的端部区段25如下地沉入到支撑元件内部空间76中,使得所述阀滑移件在其径向的外周缘的区域中由支撑臂73的前方的端部区段75在侧面包围。轴向的重叠长度在阀滑移件16的第一切换位置中是最小的并且在第二切换位置中是最大的。

[0069]

每个支撑臂73在与阀滑移件16重叠的区域中在其面向主轴线4或纵向轴线65的径向的内侧处具有引导面82。每个支撑臂73以所述引导面82在后方的端部区段25的区域中能够滑动移位地贴靠在阀滑移件16的径向的外周缘面62处,也即在每个由阀滑移件16关于阀壳体2所占据的轴向位置中。这尤其意味着,阀滑移件16在其切换运动17的情况下沿着引导面82滑动。在切换运动17的情况下,仅仅在径向的外周缘面42与贴靠在其处的引导面82之间的轴向的重叠长度改变。

[0070]

每个支撑臂73在其远离纵向轴线65或主轴线4的径向的外侧处具有径向向外指向的支撑面83,所述支撑面在下面被称为径向的支撑面83。径向的支撑面83如布置在相同的支撑臂73处的引导面82那样以相对于支撑壁64的轴向的间距进行布置。

[0071]

每个支撑臂73以其径向的支撑面83贴靠在包围支撑元件48的壳体周缘壁5处。壳体周缘壁5的内周缘面67在后方的内部空间端部区段24的区域中形成径向向内指向的配对支撑面84,支撑臂73以其径向的支撑面83贴靠在所述配对支撑面处。

[0072]

由此,导入到阀滑移件16的后方的端部区段25中的横向力在支撑臂73的中间连接的情况下由壳体周缘壁5接受。由此避免密封环44和尤其后方的密封单元43a的密封环44的多变的负载。当所述压力弹簧在切换到第二切换位置中时被越来越多地压缩时,所谈及的横向力尤其由压力弹簧18引起。

[0073]

由于其弹簧弹性,支撑臂73能够通过其径向的支撑面83单独地对准配对支撑面84,从而由引导面82框住的横截面精确地与壳体内部空间3同轴地定向,并且相应于此地阀滑移件16在其后方的端部区段25处以精确的同轴位置线性地能够移位地得到引导。

[0074]

优选地,引导面82和径向的支撑面83在每个支撑臂73处在相对于支撑壁84轴向地间隔开的头部区段85处进行构造。适宜地,所述头部区段85界定相关的支撑臂73的前方的端部区段75。在头部区段85与支撑壁64之间延伸有支撑臂73的桥接区段86,所述桥接区段优选地薄片形地进行构造并且所述桥接区段决定性地负责支撑臂73的灵活性。

[0075]

优选地,头部区段85沿关于纵向轴线65的径向的方向具有比桥接区段86较大的厚度,其中,所述头部区段不仅径向地在外部而且径向地在内部突出超过桥接区段86。径向的支撑面83径向地在外部处于头部区段85处,而径向地在内部在头部区段85处构造有引导面82。

[0076]

如能够尤其从图2和3清楚地得知的那样,适宜地,支撑臂73除了径向的支撑面83之外越过其整个长度以相对于壳体周缘壁5的内周缘面67的径向的间距进行布置。

[0077]

适宜地,壳体周缘壁5的内周缘面67至少在形成配对支撑面84的区域中圆柱状地进行设计。适宜地,径向的支撑面83具有相同的弓形的弯曲部,从而所述径向的支撑面相应地整个面地贴靠在配对支撑面84处。优选地,整个内周缘面67是圆柱状的。

[0078]

适宜地,引导面82的轮廓相应于阀滑移件16的在与引导面82处于接触中的区域中

的径向的外周缘面42的轮廓。相应于本实施例,当径向的外周缘面82在阀滑移件16的后方的端部区段25处圆柱状地设计时,引导面82相应地还具有相应的弓形的弯曲部。

[0079]

优选地,支撑臂73相应地越过其整个长度设有圆弧形的横截面,从而径向的外部面凸出地进行弯曲并且径向的内部面凹入地进行弯曲。适宜地,弯曲中心处于纵向轴线65上。

[0080]

优选地,在引导面82与阀滑移件16之间的轴向的重叠在第一切换位置中最小,其中,所述轴向的重叠适宜地很小。所述轴向的重叠例如为仅仅2/10mm至5/10mm。

[0081]

可选的定心芯轴68的轴向的长度尤其如下地进行选择,使得所述定心芯轴在所述支撑臂73的前方的端部区段75处轴向地突出超过支撑臂73。由此,定心芯轴68能够为了保证压力弹簧18的最佳的横向支撑在阀滑移件16的第一切换位置中已经沉入到凹口62中。

[0082]

适宜地,定心芯轴68界定阀滑移件16的第二切换位置。在第二切换位置中,阀滑移件16以其后方的轴向的支撑面57贴靠在定心芯轴68的前方的端面72处。

[0083]

适宜地,盘形的支撑壁64设有环绕纵向轴线65分布的、轴向地贯通的壁穿孔87的圈(kranz)。壁穿孔87的根据角度的分布相应于支撑臂73的根据角度的分布。每个壁穿孔87相应地直接径向地在内部联接到支撑臂73的后方的端部区段74处。壁穿孔87促使节约材料并且在注射成型制造的情况下允许合适的工具的引导穿过。

[0084]

适宜地,盘形的支撑壁64在其外周缘的区域中沿周缘方向进行分割。所述盘形的支撑壁具有多个围绕纵向轴线65分布的、朝着径向外部敞开的壁凹处88。每个壁凹处88径向地在外部联接到支撑臂73的后方的端部区段74处。由于所述分割,定心面66不具有连续的环形形状,而是被多次中断,从而所述定心面由多个沿纵向轴线65的周缘方向以间距彼此相继的定心面区段组合而成。

[0085]

优选地,支撑臂73在装配阀时被应用于将支撑元件48轴向地固定在进一步在上面已经谈及的并且在图7中说明的预装配位置中。

[0086]

为此,每个支撑臂73在与支撑壁64轴向地间隔开的区域中具有径向地向外突出的保持突出部89。保持突出部89例如齿形地进行设计。优选地,保持突出部89在头部区段85处进行构造。

[0087]

适宜地,每个保持突出部89轴向地在前面,也就是说在相对于支撑壁64的侧处联接到所配属的支撑面83处。

[0088]

保持突出部89设置成用于接合到环形槽状的保持加深部92中,所述保持加深部在壳体内部空间3的后方的内部空间端部区段24中在壳体周缘壁5的内周缘面67中进行构造。保持加深部92与主轴线4同轴地进行取向并且径向地在内部敞开。在处于最接近后方的壳体遮盖件13的侧处,通过后方的加深部侧壁93限制保持加深部92。

[0089]

保持加深部92如下地被安放,使得保持突出部89至少在支撑元件48的装配好的使用位置中能够接合到所述保持加深部中。

[0090]

在用于装配阀1的优选的方法的情况下,根据图6,支撑元件48在后方的壳体遮盖件13还被拆卸的状态中根据箭头52以支撑臂73的前方的端部区段75事先插入到壳体内部空间3的后方的内部空间端部区段24中。在这个时间点上,阀滑移件16已经被装配并且压力弹簧18在未被压缩的状态中插入到阀滑移件16的凹口62中。

[0091]

支撑臂73如下地进行构造,使得由保持突出部89界定的外部直径在支撑元件48还

未被装配的状态中比在后方的开口53与保持加深部92之间延伸的长度区段中的后方的内部空间端部区段24的内部直径稍微较大。因此,在根据箭头52进行插入时,支撑臂73稍微弹性地变形并且朝着径向内部被挤压。所述支撑臂滑下到在内周缘面67处的后方的内部空间端部区段24中,直至其到达保持加深部92并且扣入到所述保持加深部中。

[0092]

在插入支撑元件48时,压力弹簧18被压缩。然而一旦支撑臂73以其保持突出部89卡入到保持加深部92中,压力弹簧18就不再能够使支撑元件48从后方的内部空间端部区段24中滑移出来。保持加深部92支撑在后方的加深部侧壁93处,从而支撑元件48轴向地形状配合地支撑在壳体周缘壁5处。由此,支撑元件48占据能够从图7中看出的预装配位置。

[0093]

现在,在下一个步骤中,根据在图7中的箭头94,后方的壳体遮盖件13在端侧安装到壳体主体12处,以便封闭壳体内部空间3。在所述安装过程中,后方的壳体遮盖件13以其内部的壁面55到达贴靠在支撑元件48的后方的轴向的端面54处。由此,支撑元件48在其使用位置中通过装配好的后方的壳体遮盖件13轴向地进行支撑。

[0094]

适宜地,支撑元件48的预装配位置也不相应于使用位置。使用位置与预装配位置通过如下方式相区别,即支撑元件48还稍微进一步地轴向地滑移进入到后方的内部空间端部区段24之中。所述位置区别通过如下方式是可行的,即环形槽状的保持加深部92的沿主轴线4的轴线方向测量的宽度比保持突出部89的相应地测量的宽度较大。此外,后方的内部空间端部区段24足够深以容纳在期望的使用位置中的支撑元件48。如果支撑元件48到相应于最终装配位置的使用位置中的轴向的移位通过后方的壳体遮盖件13引起,那么所述壳体遮盖件的内部的壁面55具有相应地隆起的结构。在从预装配位置到最终装配位置或使用位置中的过渡的情况下,保持突出部89从后方的加深部侧壁93抬起并且在保持加深部92中向前移位。

[0095]

在支撑元件48的使用位置中,压力弹簧18具有用于阀1的运行的期望的预紧。

[0096]

接着,支撑元件48在壳体主体12处的预先固定允许后方的壳体遮盖件13的在没有辅助装置的情况下的简单的安置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1