一种层叠结构的温差发电装置及其制备方法与流程

[0001]

本发明属于热电器件技术领域,具体涉及一种层叠结构的温差发电装置及其制备方法。

背景技术:

[0002]

温差发电模块是一种利用半导体热电效应实现热能转变成电能的装置,具有无噪声、寿命长、工作稳定可靠、轻便等特点,可利用各种能源,包括固、液、气态燃料、太阳能、核能、人体发热以及各种设备的废热、余热等为用电设备和装置提供电力,适用于航天、军事、勘探、便携设备、无源传感器等领域。

[0003]

目前的温差发电模块的结构和制作方法,通常是将p型和n型热电材料切成设计尺寸的颗粒,颗粒两端镀上电极。在陶瓷基板上制备连接电极,并将p/n颗粒摆放在陶瓷基板电极上后用焊料将p型和n型颗粒按照导电串联、导热并联的方式焊接构成热电器件。颗粒阵列上下两个陶瓷基板形成了温差发电片的冷面和热面,将热面接触热源,冷面接触冷源(如风冷散热片、冷却循环水散热片等),就可以从器件的两输出端获得输出电压和电流,实现温差发电。该类温差发电模块的具体结构和制作方法参见专利200610130263.x,cn101409324a,cn201408783y等。

[0004]

然而,由于现有的温差发电模块是由p型和n型热电材料颗粒通过阵列方式组装的形成的。主要存在以下几个方面的技术问题:(1)目前的温差发电模块由于p型和n型热电材料颗粒之间绝缘的需要,颗粒间会留出毫米级空隙,使得单位面积热电材料的占比不高,不仅热流传递效率受到损失,而且增加了发电模块的内阻。空隙的存在容易导致潮湿环境中潮气在器件内部聚集,引起热电材料腐蚀损坏失效。因此温差发电模块需要特殊封装,增加了制作成本。(2)为了获得结构支撑和电极之间绝缘,热电材料颗粒两端分别焊接在沉积有金属电极的陶瓷基片上。由于陶瓷的热导系数不高,一定厚度的陶瓷基片会产生热阻影响发电模块的发电效率。由于加工工艺的限制,陶瓷基片一般是平面结构,限制了发电模块在曲面热源情况下的应用。(3)利用空气自然散热方式的温差发电模块通常需要较长的热电臂来获得足够的温差。现有温差发电模块是由p型和n型热电材料颗粒排列焊接而成的,热电材料颗粒的高度(热电臂长度)一般都在毫米数量级,因此不能在空气自然散热条件下实现较高的热电转换效率。现有热电材料颗粒长度只有毫米数量级的主要原因是热电材料都比较脆,很难切割加工成细长条,并且细长条结构的热电材料很难采用现有的技术组装成器件,并具有较高的结构强度。尽管采取多级发电片叠加的方式可以等效增加热电臂的长度,拉大温差。但是由于每级发电片的热电材料片都安装在陶瓷基片上,陶瓷基片会增加装置重量和体积。而且每层陶瓷板会增加器件的纵向热阻,严重降低系统的热电转换效率。

技术实现要素:

[0005]

为了解决现有技术存在的上述问题,本发明提供了一种层叠结构的温差发电装置及其制备方法。本发明所述层叠结构的温差发电装置,单个器件具有较长的热电臂长度,有

利于拉大温差,可用于空气自然散热的温差发电环境。n型和p型热电材料之间没有空隙,增加单位面积内热电材料的占比,能有效降低温差发电模块的结构内阻和热阻,提高发电效率;采用简单的边沿封装就能消除湿气腐蚀等问题;n型和p型热电材料之间的导电连接采用简单的喷涂或溅射工艺,连接电极的绝缘粘接层较薄,能极大地降低传热面的热阻。本发明所述温差发电装置的传热面可以加工成任何形状,能够有效贴合曲面热源,获得最大温差发电效率。

[0006]

本发明所采用的技术方案为:

[0007]

一种层叠结构的温差发电装置,结构包括:

[0008]

层叠设置的热电材料层,所述热电材料层包括p型热电薄片和n型热电薄片,所述p型热电薄片和所述n型热电薄片呈交替设置;

[0009]

绝缘粘接层,所述绝缘粘接层设于相邻的所述p型热电薄片和所述n型热电薄片之间,所述绝缘粘接层设置至少一层;

[0010]

顶部电极和底部电极,所述顶部电极和底部电极分别位于所述热电材料层的顶侧和底侧,以将所述p型热电薄片和n型热电薄片跨越所述绝缘粘接层进行电连接形成串联结构;

[0011]

顶部绝缘层和底部绝缘层,所述顶部绝缘层覆盖设于所述顶部电极的表面,所述底部绝缘层覆盖设于所述底部电极的表面;

[0012]

绝缘绝热封装层,所述绝缘绝热封装层位于装置的最外层,以对四周侧面进行封装。

[0013]

所述n型热电薄片为厚度为0.1-1000μm的薄片,所述n型热电材料选自但不限于载流子电子的bitese基半导体热电材料、mg2si基半导体热电材料中的任意一种。

[0014]

所述p型热电薄片为厚度为0.1-1000μm的薄片,所述p型热电材料选自但不限于载流子为空穴的sb2te3基半导体热电材料、snte基半导体热电材料、pbte基半导体热电材料、fesi2基半导体热电材料中的任意一种。

[0015]

所述p型热电薄片和所述n型热电薄片,可以是通过线切割晶锭加工制得,也可以是用纳米粉体流延和丝网印刷法加工制得。

[0016]

所述绝缘粘接层的厚度为10-100μm;所述绝缘粘接层的材质为pmma、聚苯乙烯、云母、玻璃、石英中的任意一种或多种。

[0017]

所述顶部电极和底部电极均为条形金属电极,所述条形金属电极的材质为铜、镍、铝、锡、金、银中的任意一种;所述条形金属电极的厚度为50-100μm。优选地,所述条形金属电极的形成可以为覆盖掩膜版后磁控溅射、蒸镀或导电浆料喷涂、印刷制得。

[0018]

所述顶部绝缘层和所述底部绝缘层的厚度均为100-1000μm;所述顶部绝缘层和底部绝缘层的材质为导热硅胶或高导热陶瓷。所述高导热陶瓷可以选择氮化铝、氮化硼等。

[0019]

所述绝缘绝热封装层的厚度为1-5mm,所述绝缘绝热封装层的材质为低导热陶瓷或低导热树脂。所述低导热树脂可以选择环氧树脂、聚苯乙烯塑料,所述低导热陶瓷可以选择氧化铝陶瓷。

[0020]

一种层叠结构的温差发电装置的制备方法,包括如下步骤:

[0021]

(1)制备设计厚度的p型热电薄片和n型热电薄片;

[0022]

(2)在步骤(1)所述p型热电薄片和n型热电薄片的两面旋涂绝缘胶;

[0023]

(3)将涂有绝缘胶的p型热电薄片和n型热电薄片按照设计层数交替相互贴合压紧后晾干,形成粘接块;

[0024]

(4)绝缘胶完全干透后,按照设计尺寸和形状切掉粘接块的侧面边缘并且抛光,获得光滑的顶部导热面和底部导热面;

[0025]

(5)利用掩膜版分别覆盖步骤(4)所述顶部导热面和底部导热面,之后喷涂导电金属浆,所述导电金属浆透过掩膜版的空洞将p型热电薄片和n型热电薄片分别于顶部和底部连接形成顶部电极和底部电极,通过所述顶部电极和底部电极使得所述p型热电薄片和n型热电薄片首尾相连,实现串联;

[0026]

(6)分别在顶部电极的表面喷涂或粘接顶部绝缘层,在底部电极的表面喷涂或粘接底部绝缘层,利用顶部绝缘层和底部绝缘层实现对顶部电极和底部电极的封装,得到复合热电块;

[0027]

(7)最后在所述复合热电块的四周侧面封装上一层绝缘绝热封装层,即得所述层叠结构的温差发电装置。

[0028]

所述p型热电薄片和n型热电薄片的制备方法选自但不限于晶锭线切割法、丝网印刷法、磁控溅射法中的任意一种。

[0029]

步骤(5)中,所述顶部导热面和底部导热面为平面或曲面。

[0030]

本发明的有益效果为:

[0031]

(1)本发明所述的层叠结构的温差发电装置,结构包括层叠设置的热电材料层所述热电材料层中的p型热电薄片和n型热电薄片交替设置,且相邻所述p型热电薄片和所述n型热电薄片之间填充绝缘粘接层,无空隙,避免了传统温差发电装置的结构中,由于空隙聚集潮气,导致热电材料腐蚀失效的问题;

[0032]

(2)本发明所述的层叠结构的温差发电装置,单个器件的热电臂长度可以达到厘米级,能够有效拉大温差,可以用于空气自然散热的温差发电应用。

[0033]

(3)本发明所述的层叠结构的温差发电装置,单位面积内热电材料占比较高,具有较低的结构电阻和热阻,有利于提高发电模块的热电转换效率。

[0034]

(4)本发明所述的层叠结构的温差发电装置,所述顶部绝缘层和底部绝缘层的材质为导热硅胶或高导热陶瓷,一方面可以提供与热源柔性充分接触,另一方面可以具有较薄的厚度降低热阻。

[0035]

(5)本发明所述的层叠结构的温差发电装置,顶部电极和底部电极可加工成曲面等任何形状,从而有效贴合热源表面,提高热电转换效率。

附图说明

[0036]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0037]

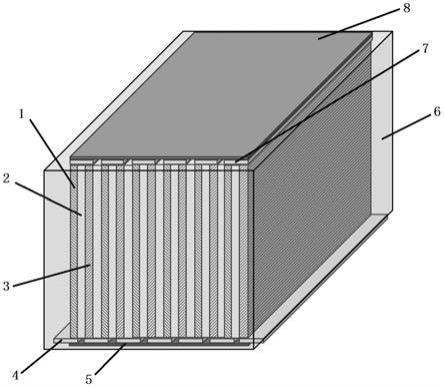

图1为本发明所述层叠结构的温差发电装置的立体图;

[0038]

图2为本发明所述层叠结构的温差发电装置的截面图;

[0039]

图中,1-n型热电薄片,2-绝缘粘接层,3-p型热电薄片,4-底部电极,5-底部绝缘

层,6-绝缘绝热封装层,7-顶部电极,8-顶部绝缘层。

具体实施方式

[0040]

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

[0041]

本发明提供一种层叠结构的温差发电装置,如图1和图2所示,结构包括层叠设置的热电材料层、绝缘粘接层、顶部电极和底部电极、顶部绝缘层和底部绝缘层、绝缘绝热封装层。

[0042]

所述热电材料层包括p型热电薄片和n型热电薄片,所述p型热电薄片和所述n型热电薄片交替设置;所述绝缘粘接层设于相邻的所述p型热电薄片和所述n型热电薄片之间,所述绝缘粘接层设置至少一层;所述顶部电极和底部电极分别位于所述热电材料层的顶侧和底侧,以将所述p型热电薄片和n型热电薄片跨越所述绝缘粘接层进行电连接形成串联结构;所述顶部绝缘层覆盖设于所述顶部电极的表面,所述底部绝缘层覆盖设于所述底部电极的表面;所述绝缘绝热封装层位于装置的最外层,以对四周侧面进行封装(见图2)。

[0043]

作为可以选择的实施方式,所述n型热电薄片为厚度为0.1-1000μm的薄片,所述n型热电材料为载流子为电子的bitese基半导体热电材料、mg2si基半导体热电材料中的任意一种。

[0044]

作为可以选择的实施方式,所述p型热电薄片为厚度为0.1-1000μm的薄片,所述p型热电材料为载流子为空穴的sb2te3基半导体热电材料、snte基半导体热电材料、pbte基半导体热电材料、fesi2基半导体热电材料中的任意一种。

[0045]

作为可以选择的实施方式,所述绝缘粘接层的厚度为10-100μm;所述绝缘粘接层的材质为pmma、聚苯乙烯、云母、玻璃、石英中的一种或多种的复合。例如,可以先在石英片上溅射p型热电薄膜或n型热电薄膜,然后用pmma粘接各附有热电薄膜的石英片。所述p型热电薄片和n型热电薄片通过所述绝缘粘接层交替粘接成块体结构。

[0046]

作为可以选择的实施方式,所述顶部电极和底部电极均为条形金属电极,所述条形金属电极的材质为铜、镍、铝、锡、金、银中的任意一种;所述条形金属电极的厚度为50-100μm。所述顶部电极和底部电极将叠层的p型热电薄片和n型热电薄片首尾连接形成串联通路,并且在装置的顶端面或底端面引出两个输出电极。为了方面引线,通常引出的两个输出电极位于同一个端面,例如都位于顶端面或都位于底端面。

[0047]

作为可以选择的实施方式,所述顶部绝缘层和所述底部绝缘层的厚度均为100-1000μm;所述顶部绝缘层和底部绝缘层的材质为导热硅胶或高导热陶瓷,作为可以选择的实施方式,所述高导热陶瓷为氮化铝、氮化硼等,主要目的是为了绝缘和导热。顶部绝缘层和底部绝缘层的柔性可以使得温差发电装置容易与热源贴合。所述顶部绝缘层和所述底部绝缘层的厚度较薄,从而能够最大程度降低热阻,提高装置的热电转换效率。

[0048]

作为可以选择的实施方式,所述绝缘绝热封装层的厚度为1-5mm,所述绝缘绝热封装层的材质为导热率低并且绝缘和防水性良好的低导热陶瓷或低导热树脂。作为可以选择的实施方式,所述低导热陶瓷为氧化铝陶瓷,所述低导热树脂为环氧树脂、聚苯乙烯塑料

等。所述绝缘绝热封装层位于最外层,为围绕温差发电模块四周的封装层,其作用主要是隔绝环境的湿度和热量。

[0049]

实施例1

[0050]

本发实施例提供一种所述层叠结构的温差发电装置的制备方法,包括如下步骤:

[0051]

(1)将sb2te3基半导体热电材料的晶锭线切割成厚度均为400-1000μm的p型热电薄片,将bitese基半导体热电材料的晶锭线切割成厚度均为400-1000μm的n型热电薄片,利用抛光机将所述p型热电薄片和n型热电薄片的双面抛光,表面粗糙度低于10μm;

[0052]

(2)在步骤(1)所述p型热电薄片和n型热电薄片的两面旋涂绝缘胶聚苯乙烯层,所述聚苯乙烯层的厚度为5-50μm;

[0053]

(3)将涂有聚苯乙烯层的p型热电薄片和n型热电薄片按照设计层数交替相互贴合压紧后晾干,形成粘接块;

[0054]

(4)聚苯乙烯层完全干透后,按照设计尺寸切掉粘接块的侧面边缘并且抛光,获得平整光滑的顶部导热面和底部导热面,如图2所示,所述顶部导热面和底部导热面均为平面;

[0055]

(5)利用掩膜版分别覆盖步骤(4)所述顶部导热面和底部导热面,之后喷涂导电银浆,所述导电银浆透过掩膜版的空洞将p型热电薄片和n型热电薄片分别于顶部和底部连接形成顶部电极和底部电极,所述顶部电极和底部电极的厚度均控制为50-100μm;通过所述顶部电极和底部电极使得所述p型热电薄片和n型热电薄片首尾相连,实现串联;

[0056]

(6)分别于顶部电极和底部电极的表面上喷涂导热硅胶,分别形成顶部绝缘层和底部绝缘层,所述顶部绝缘层和所述底部绝缘层的厚度均为100-1000μm;导热硅胶固化后实现对顶部电极和底部电极的封装,得到复合热电块;

[0057]

(7)最后装入氧化铝陶瓷壳体封装所述复合热电块的四周(顶面和底面不封装),所述绝缘绝热封装层的厚度为1-5mm,即得所述层叠结构的温差发电装置。

[0058]

实施例2

[0059]

本实施例提供一种层叠结构的温差发电装置的制备方法,包括如下步骤:

[0060]

(1)分别采用丝网印刷法制得厚度均为10-200μm的p型热电薄片和n型热电薄片;

[0061]

其中,所述n型热电薄片的制备:

[0062]

将1000目bi2te

2.7

se

0.3

粉料加入95%酒精后与玛瑙球混合,封入玛瑙研磨罐,用氮气排尽空气后置入行星球磨机,转速为300-500rpm,时间为24h,得到超细粉料的浆料。取厚度为500μm的石英基片放置丝网印刷机的丝网下端,在丝网上涂抹浆料并用刮刀刮过丝网完成印刷。印刷的薄膜用热风枪80℃吹干后,可以重复上述操作,获得厚度与层数正相关的10-200μm厚度的n型热电薄膜,即为n型热电薄片。

[0063]

所述p型热电薄片的制备:

[0064]

将1000目bi

0.5

sb

1.5

te3粉料加入95%酒精后与玛瑙球混合,封入玛瑙研磨罐,用氮气排尽空气后置入行星球磨机,转速为300-500rpm,时间为24h,得到超细粉料的浆料。取厚度为50μm的石英基片放置丝网印刷机的丝网下端,在丝网上涂抹浆料并用刮刀刮过丝网完成印刷。印刷的薄膜用热风枪80℃吹干后,可以重复上述操作,获得厚度与层数正相关的10-200μm厚度的p型热电薄膜,即为p型热电薄片。

[0065]

(2)在步骤(1)所述p型热电薄片和n型热电薄片的两面旋涂pmma层,所述pmma层的

厚度为5-50μm;

[0066]

(3)将涂有pmma层的p型热电薄片和n型热电薄片按照设计层数交替相互贴合压紧后晾干,形成粘接块;

[0067]

(4)pmma层完全干透后,按照设计尺寸和形状切掉粘接块的侧面边缘并且抛光,获得平整光滑的顶部导热面和底部导热面;如图2所示,所述顶部导热面和底部导热面均为平面;

[0068]

(5)利用掩膜版分别覆盖步骤(b4)所述顶部导热面和底部导热面,之后喷涂导电铜浆,所述导电铜浆透过掩膜版的空洞将p型热电薄片和n型热电薄片分别于顶部和底部连接形成顶部电极和底部电极,所述顶部电极和底部电极的厚度均控制为50-100μm;通过所述顶部电极和底部电极使得所述p型热电薄片和n型热电薄片首尾相连,实现串联;

[0069]

(6)分别于顶部电极和底部电极的表面上粘接高导热氮化铝陶瓷片,分别形成顶部绝缘层和底部绝缘层,所述顶部绝缘层和所述底部绝缘层的厚度均为100-1000μm;利用氮化铝陶瓷片实现对顶部电极和底部电极的封装,得到复合热电块;

[0070]

(7)最后利用环氧树脂封装所述复合热电块的四周(顶面和底面不封装),所述绝缘绝热封装层的厚度为1-5mm,即得所述层叠结构的温差发电装置。

[0071]

实施例3

[0072]

本实施例提供一种层叠结构的温差发电装置的制备方法,包括如下步骤:

[0073]

(1)分别采用磁控溅射法制得厚度均为0.1-10μm的p型热电薄片和n型热电薄片;

[0074]

其中,所述n型热电薄片的制备:

[0075]

将厚度为50μm的石英基片先后经过去离子水、乙醇、丙酮超声清洗后晾干,载入磁控溅射样品台。将bi2te

2.7

se

0.3

靶材装入磁控溅射设备的靶台,抽真空达到背底压强5

×

10-4

pa,按照50-100sccm流速充入氩气,通过调节抽气阀门维持腔内气压在0.5-3pa。基片加温到200-400℃,启动直流溅射电源使得溅射功率10-30w,控制薄膜沉积时间,可在石英基片上获得厚度为0.1-10μm的n型热电薄膜,即为n型热电薄片。

[0076]

所述p型热电薄片的制备:

[0077]

将厚度为50μm的石英基片先后经过去离子水、乙醇、丙酮超声清洗后晾干,载入磁控溅射样品台。将bi

0.5

sb

1.5

te3靶材装入磁控溅射设备的靶台,抽真空达到背底压强5x10-4

pa,按照50-100sccm流速充入氩气,通过调节抽气阀门维持腔内气压在0.5-3pa。基片加温到200-400℃,启动直流溅射电源使得溅射功率10-30w,控制薄膜沉积时间,可在石英基片上获得厚度为0.1-10μm的p型热电薄膜,即为n型热电薄片。

[0078]

(2)在步骤(1)所述p型热电薄片和n型热电薄片的两面旋涂绝缘胶,所述绝缘胶的厚度为5-50μm;

[0079]

(3)将涂有绝缘胶的p型热电薄片和n型热电薄片按照设计层数交替相互贴合压紧后晾干,形成粘接块;

[0080]

(4)绝缘胶完全干透后,按照设计尺寸和形状切掉粘接块的侧面边缘并且抛光,获得平整光滑的顶部导热面和底部导热面;如图2所示,所述顶部导热面和底部导热面均为平面;

[0081]

(5)利用掩膜版分别覆盖步骤(4)所述顶部导热面和底部导热面,之后喷涂导电镍浆,所述导电镍浆透过掩膜版的空洞将p型热电薄片和n型热电薄片分别于顶部和底部连接

形成顶部电极和底部电极,所述顶部电极和底部电极的厚度均控制为50-100μm;通过所述顶部电极和底部电极使得所述p型热电薄片和n型热电薄片首尾相连,实现串联;

[0082]

(6)分别于顶部电极和底部电极的表面上粘接高导热氮化硼陶瓷片,分别形成顶部绝缘层和底部绝缘层,所述顶部绝缘层和所述底部绝缘层的厚度均为100-1000μm;利用氮化硼陶瓷片实现对顶部电极和底部电极的封装,得到复合热电块;

[0083]

(7)最后利用聚苯乙烯塑料封装所述复合热电块的四周(顶面和底面不封装),所述绝缘绝热封装层的厚度为1-5mm,即得所述层叠结构的温差发电装置。

[0084]

实施例4

[0085]

本实施例提供一种层叠结构的温差发电装置的制备方法,包括如下步骤:

[0086]

(1)分别采用磁控溅射法制得厚度均为0.1-10μm的pbte基p型热电薄片和mg2si基n型热电薄片;

[0087]

(2)在步骤(1)所述p型热电薄片和n型热电薄片的两面旋涂绝缘胶,绝缘胶的厚度为5-50μm;

[0088]

(3)将涂有绝缘胶的p型热电薄片和n型热电薄片按照设计层数交替相互贴合压紧后晾干,形成粘接块;

[0089]

(4)绝缘胶完全干透后,按照设计尺寸和形状切掉粘接块的侧面边缘并且抛光,获得平整光滑的顶部导热面和底部导热面;如图2所示,所述顶部导热面和底部导热面均为平面;

[0090]

(5)利用掩膜版分别覆盖步骤(4)所述顶部导热面和底部导热面,之后喷涂导电铝浆,所述导电铝浆透过掩膜版的空洞将p型热电薄片和n型热电薄片分别于顶部和底部连接形成顶部电极和底部电极,所述顶部电极和底部电极的厚度均控制为50-100μm;通过所述顶部电极和底部电极使得所述p型热电薄片和n型热电薄片首尾相连,实现串联;

[0091]

(6)分别于顶部电极和底部电极的表面上喷涂导热硅胶,分别形成顶部绝缘层和底部绝缘层,所述顶部绝缘层和所述底部绝缘层的厚度均为100-1000μm;导热硅胶固化后实现对顶部电极和底部电极的封装,得到复合热电块;

[0092]

(7)最后利用聚苯乙烯塑料封装所述复合热电块的四周(顶面和底面不封装),所述绝缘绝热封装层的厚度为1-5mm,即得所述层叠结构的温差发电装置。

[0093]

实施例5

[0094]

实施例5与实施例3的区别仅在于:步骤(1)中,所述p型热电薄片为snte基半导体热电材料,n型热电薄片为mg2si基半导体热电材料,其他均与实施例3相同。

[0095]

实施例6

[0096]

实施例5与实施例3的区别仅在于:步骤(2)中,在所述p型热电薄片和n型热电薄片的两面旋涂绝缘胶,绝缘胶的厚度为5-50μm。其他均与实施例3相同。

[0097]

实施例7

[0098]

实施例6与实施例3的区别仅在于:步骤(4)中,所述顶部导热面和底部导热面均按照热源的形状切割加工为曲面,之后利用抛光装置将曲面抛光滑后,进行后续操作工序。

[0099]

实施例8

[0100]

实施例5与实施例3的区别仅在于:步骤(5)中,所述导电金属浆为导电金浆。其他均与实施例3相同。

[0101]

本发明所述层叠结构的温差发电装置,结构包括层叠设置的热电材料层、绝缘粘接层、顶部电极和底部电极、顶部绝缘层和底部绝缘层、绝缘绝热封装层,所述温差发电装置具有较长的热电臂长度,有利于拉大温差,可用于空气自然散热的温差发电环境。n型和p型热电材料之间没有空隙,单位面积内热电材料的占比大,有效降低温差发电模块的内阻和热阻,提高发电效率;采用简单边沿封装就能消除湿气腐蚀等问题;n型和p型热电材料之间的导电连接采用简单的喷涂或溅射工艺,连接电极的绝缘粘接层较薄,能极大地降低传热面的热阻。所述温差发电装置的传热面可加工成任何形状,有效贴合曲面热源,获得最大温差发电效率。

[0102]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1