用于处理基板的设备和方法与流程

[0001]

本文描述的发明构思的实施方式涉及用气体处理基板的设备和方法。

背景技术:

[0002]

执行各种工艺,例如光刻、蚀刻、薄膜沉积、离子注入、清洁等,以制造半导体元件。这些工艺之中,在蚀刻工艺、薄膜沉积工艺、离子注入工艺以及清洁工艺中采用使用气体的基板处理设备。

[0003]

在气体处理过程中,将工艺气体供应到腔室中,并且用工艺气体处理基板。在用工艺气体处理基板的过程中,产生大量的工艺副产物。通过排气管线释放工艺副产物。排气管线配备有减压构件,并且通过由减压构件施加的负压强制地释放工艺副产物。

[0004]

通常,工艺副产物在被强制释放的同时附着在排气管线和减压构件上。附着在排气管线和减压构件上的工艺副产物可能流回到供在其中处理基板的空间,或者可能损坏减压构件。特别地,很难除去附着在排气管线上的工艺副产物。

[0005]

因此,为了最小化工艺副产物的沉积,排气管线配备有加热器。加热器升高了排气管线的温度,并减少了工艺副产物的沉积。在这种情况下,沉积在减压构件上的工艺副产物的量增加,并且减压构件的更换频率提高。减压构件连接到多个空间,因此不容易更换减压构件。

技术实现要素:

[0006]

本发明构思的实施方式提供一种用于减少附着到排气管线和减压构件上的工艺副产物的设备。

[0007]

根据示例性实施方式,一种用于处理基板的设备包括:腔室,其具有供在其中处理基板的处理空间;基板支撑单元,其在处理空间中支撑基板;气体供应单元,其向处理空间内供应气体;排气管线,其连接到腔室;和减压构件,其降低排气管线中的压力并释放在处理空间中产生的工艺副产物。排气管线包括:第一管线,其连接到腔室;第二管线,其配备有减压构件;和过滤管,该过滤管连接第一管线和第二管线,并且,该过滤管具有波纹状侧表面。

[0008]

过滤管可以从第一管线和第二管线拆卸。过滤管的外周表面可以具有波纹形状,并且过滤管可以具有比第一管线和第二管线更低的温度。

[0009]

过滤管外部的温度可以低于过滤管内部的温度,并且过滤管可以由比第一管线和第二管线具有更高的热导率的材料形成。

[0010]

第二管线可以配备有阀,其打开或关闭排气管线。

[0011]

过滤管可以具有波纹状外周表面,并且过滤管可包括主体,其具有对置的开口端;和内部突起,其从主体的内表面突出。

[0012]

内部突起可以具有围绕主体的中心轴线的螺旋形状。

[0013]

内部突起可以包括多个内部突起,所述多个内部突起具有环孔形状并沿着主体的

长度方向布置。

[0014]

在通过沿长度方向切割所述过滤管而获得的切割截面中,所述内部突起可以被设置成倾斜,使得从主体的内表面朝向内部突起的内端的方向沿过滤管的上游方向靠近主体的中心轴线定向。

[0015]

根据示例性实施方式,一种用于使用该设备处理基板的方法包括:通过将气体供应到位于处理空间中的基板来处理基板,以及在将基板从处理空间卸载之后对设备进行维护。在进行维护期间,将过滤管与第一管线和第二管线分离并进行更换。

[0016]

在进行维护期间,清洁泵可以连接至第一管线,以在分离过滤管之后且在更换过滤管之前释放处理空间中的残留颗粒。过滤管可以具有比第一管线和第二管线更大的暴露面积,使得过滤管具有比第一管线和第二管线更低的温度,该暴露面积是过滤管暴露于外部的面积。

[0017]

气体可以是用于蚀刻基板的气体。

附图说明

[0018]

通过以下参考附图的描述,上述及其他目的和特征将变得显而易见,其中,除非另外指明,否则贯穿各个附图,相同的附图标记表示相同的部分,并且其中:

[0019]

图1是示出根据本发明构思的实施方式的基板处理设备的示意性平面图;

[0020]

图2是示出图1的基板处理设备的截面图;

[0021]

图3是示出图2的挡板的平面图;

[0022]

图4是示出图2的排气管线的分解立体图;

[0023]

图5是示出图4的过滤管的第一实施方式的截面图;

[0024]

图6至图8图示出更换过滤管的过程;

[0025]

图9是示出图5的过滤管的第二实施方式的截面图;和

[0026]

图10是示出图5的过滤管的第三实施方式的截面图。

具体实施方式

[0027]

在下文中,将描述根据本发明构思的实施方式的用于使用等离子体蚀刻基板的基板处理设备。然而,不限于此,本发明构思可应用于用于使用气体处理基板的各种类型的设备。

[0028]

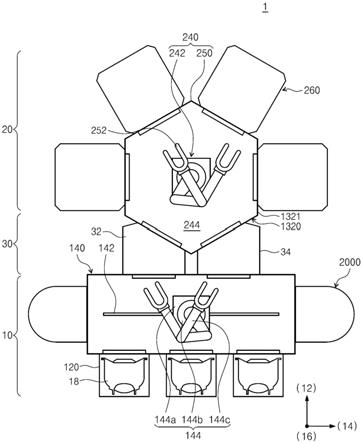

图1是示出根据本发明构思的实施方式的基板处理设备的示意性平面图。

[0029]

参考图1,基板处理设备1具有转位模块10、装载模块30和处理模块20。转位模块10具有装载端口120、传送框架140和缓冲单元2000。装载端口120、传送框架140和处理模块20依次布置成行。在下文中,将装载端口120、传送框架140、装载模块30和处理模块20布置的方向称为第一方向12,将当俯视时垂直于第一方向12的方向称为第二方向14,并且将与包括第一方向12和第二方向14的平面垂直的方向称为第三方向16。

[0030]

其中容纳有多个基板w的载体18被放置在装载端口120上。设置多个装载端口120。装载端口120沿第二方向14布置成行。图1示出了转位模块10具有三个装载端口120的一个示例。然而,装载端口120的数量可以根据诸如处理模块20的处理效率和占空的情况而增加或减少。在载体18中形成有支撑基板w的边缘的多个狭槽(未示出)。多个狭槽沿第三方向16

布置,并且基板w位于载体18中从而沿着第三方向16以彼此上下堆叠,其中在基板w之间具有间隔间隙。正面开口标准箱(foup)可以用作载体18。

[0031]

传送框架140在放置在装载端口120上的载体18、缓冲单元2000和装载模块30之间传送基板w。在传送框架140中设置有转位轨道142和转位机械手144。转位轨道142被布置成使其长度方向平行于第二方向14。转位机械手144被安装在转位轨道142上,并沿第二方向14沿着转位轨道142直线地移动。转位机械手144具有基座144a、主体144b和转位臂144c。基座144a被安装成可沿转位轨道142移动。主体144b联接至基座144a。主体144b可沿第三方向16在基座144a上移动。此外,主体144b可在基座144a上旋转。转位臂144c联接到主体144b,并且可以相对于主体144b向前和向后移动。设置多个转位臂144c。转位臂144c被单独驱动。转位臂144c沿第三方向16彼此上下堆叠,其中在转位臂144c之间具有间隔间隙。转位臂144c中的一些可用于将基板w从处理模块20传送至载体18,而另一些转位臂144c可以将基板w从载体18传送到处理模块20。因此,在转位机械手144在载体18和处理模块20之间传送基板w的过程中,可以防止从待处理的基板w产生的颗粒附着到处理过的基板w上。

[0032]

缓冲单元2000临时储存基板w。在缓冲单元2000中,去除残留在基板w上的工艺副产物。在缓冲单元2000中去除工艺副产物是通过向缓冲单元2000中供应吹扫气体来进行的。可以设置多个缓冲单元2000。例如,可以设置两个缓冲单元2000。两个缓冲单元2000可以被设置在传送框架140的对置侧,并且可以被定位成彼此相对,其中传送框架140位于它们之间。选择性地,可以在传送框架140的一侧仅设置一个缓冲单元2000。

[0033]

装载模块30布置在传送框架140和传送室250之间。装载模块30提供在基板w被在传送室250和传送框架140之间传送之前供基板w停留的空间。装载模块30包括装载锁定室32和卸载锁定室34。装载锁定室32和卸载锁定室34被设置成,使得其内部能够在真空气氛和大气气氛之间切换。

[0034]

装载锁定室32提供用于供待从转位模块10被传送到处理模块20的基板w暂时停留的空间。当基板w被放置在装载锁定室32中时,装载锁定室32的内部空间与转位模块10和处理模块20隔绝。此后,装载锁定室32的内部空间被从大气气氛切换到真空气氛,并且装载锁定室32在与转位模块10隔绝的状态下向处理模块20敞开。

[0035]

卸载锁定室34提供用于供待从处理模块20被传送到转位模块10的基板w暂时停留的空间。当基板w被放置在卸载锁定室34中时,卸载锁定室34的内部空间与转位模块10和处理模块20隔绝。此后,卸载锁定室34的内部空间被从真空气氛切换到大气气氛,并且卸载锁定室34在与处理模块20隔绝的状态下向转位模块10敞开。

[0036]

处理模块20包括传送室250和多个处理室260。

[0037]

传送室250在装载锁定室32、卸载锁定室34和多个处理单元260之间传送基板w。当俯视时,传送室250可以具有六边形形状。选择性地,传送室250可以具有矩形或五边形形状。装载锁定室32、卸载锁定室34和多个处理室260位于传送室250周围。在传送室250中设置传送机械手242。传送机械手242可以位于传送室250的中心。传送机械手242可以具有多个手状部252,该多个手状部252可以沿水平和竖直方向移动,并且可以在水平面上向前或向后移动或旋转。可以独立地驱动手状部252,并且可以在水平状态下将基板w放置在手状部252上。

[0038]

下面将描述设置在每个处理室260中的基板处理设备1000。基板处理装置1000对

基板w进行蚀刻处理。

[0039]

图2是示出图1的基板处理设备的截面图。参考图2,基板处理设备1000包括腔室1100、基板支撑单元1200、气体供应单元1300、等离子体源1400、挡板1500和排气单元1600。

[0040]

腔室1100具有处理空间1106,在该处理空间1106中对基板w进行处理。腔室1100具有圆柱状。腔室1100由金属材料形成。例如,腔室1100可以由铝材料形成。腔室1100具有形成在其侧壁1102中的入口/出口1122。入口/出口1122用作供基板w进入或离开腔室1100的开口。入口/出口1122由门1120打开或关闭。在腔室1100的底部设置排气口1140。排气口1140位于基板支撑单元1200的下方。排气口1140用作供处理空间1106排泄的出口。排气口1140被定位成使得其中心轴线与腔室1100的中心轴线一致。

[0041]

基板支撑单元1200在处理空间1106中支撑基板w。基板支撑单元1200可以由利用静电力支撑基板w的静电卡盘来实现。选择性地,基板支撑单元1200可以诸如机械夹紧的各种方式支撑基板w。

[0042]

基板支撑单元1200包括支撑板1210、分隔构件、基座1230和聚焦环1250。支撑板1210具有圆板形状。支撑板1210可以是由介电物质形成的介电板。支撑板1210可具有比基板w小的半径。支撑板1210可在其上表面中具有多个气孔,通过该气孔将温度调节气体供应到被放置在支撑板1210上的基板w的下表面。在支撑板1210的内部安装有用于卡持的电极1212。电源(未示出)连接至用于卡持的电极1212。从电源(未示出)向电极1212施加电力,并且基板w通过静电力被夹持在支撑板1210上。

[0043]

基座1230支撑所述支撑板1210。基座1230位于支撑板1210下方,并与支撑板1210固定连接。基座1230的上表面具有阶梯形状,使得中央区域位于比边缘区域更高的位置。基座1230的上表面的中心区域具有与支撑板1210的下表面相对应的面积。在基座1230的内部形成冷却管线1232。冷却管线1232用作供冷却流体循环通过的通道。冷却管线1232可以呈螺旋形设置在基座1230内部。基座1230与位于外部的rf电源(未示出)连接。rf电源(未示出)向基座1230施加电力。施加到基座1230的电力将在腔室1100中产生的等离子体向基座1230引导。基座1230可以由金属材料形成。

[0044]

聚焦环1250将等离子体聚集在基板w上。聚焦环1250由围绕支撑板1210的环构件实现。聚焦环1250包括内环1252和外环1254。内环1252具有围绕支撑板1210的环孔形状。内环1252位于基座1230的边缘区域上。内环1252的上表面与支撑板1210的上表面具有相同的高度。内环1252的上表面的内部支撑基板w的下表面的边缘区域。例如,内环1252可以由导电材料形成。外环1254具有围绕内环1252的环孔形状。外环1254在基座1230的边缘区域上与内环1252相邻。外环1254的上端位于比内环1252的上端更高的位置。外环1254可以由绝缘材料形成。

[0045]

气体供应单元1300将工艺气体供应到被支撑在基板支撑单元1200上的基板w上。气体供应单元1300包括气体储存器1350、气体供应管线1330和进气口1310。气体供应管线1330连接气体储存器1350和进气口1310。在气体储存器1350中储存的工艺气体通过气体供应管线1330被供应到进气口1310。进气口1310被安装在腔室1100的上壁1104中。进气口1310被定位成面对基板支撑单元1200。根据一个实施方式,进气口1310可以被安装在腔室1100的上壁1104的中心中。气体供应管线1330可配备有阀,该阀打开或关闭气体供应管线1330的内部通道或调节流过气体供应管线1330的内部通道的工艺气体的流速。例如,工艺

气体可以是蚀刻气体。

[0046]

等离子体源1400将腔室1100中的工艺气体激发成等离子体。电感耦合等离子体(icp)源可以用作等离子体源1400。等离子体源1400包括天线1410和外部电源1430。天线1410布置在腔室1100上方。天线1410具有缠绕多次的螺旋形状并与外部电源1430连接。天线1410从外部电源1430接收电力。被施加了电力的天线1410在腔室1100的内部空间中形成放电空间。停留在放电空间中的工艺气体可以被激发成等离子体。

[0047]

挡板1500按区域从处理空间1106均匀地释放等离子体。图3是示出图2的挡板的平面图。参考图3,挡板1500具有环孔形状。在处理空间1106中,挡板1500位于腔室1100的内壁与基板支撑单元1200之间。挡板1500具有形成在其中的多个挡板孔1502。挡板孔1502沿上下方向指向。挡板孔1502从挡板1500的顶部延伸到挡板的底部。挡板孔1502沿着挡板1500的周向方向彼此间隔开。挡板孔1502具有狭缝形状并且具有沿径向方向指向的长度方向。

[0048]

再次参考图2,排气单元1600强制地使处理空间1106排泄。排气单元1600包括排气管线1610、开/关阀1660和减压构件1680。排气管线1610连接至排气口1140。排气管线1610包括第一管线1620、第二管线1640和过滤管1700。第一管线1620、过滤管1700和第二管线1640由沿着排气方向依次延伸的管线实现。第一管线1620从排气口1140延伸。第二管线1640相对于排气方向位于第一管线1620的下游。第二管线1640可以配备有开/关阀1660和减压构件1680,并且减压构件1680的负压可以被施加到第一管线1620和处理空间1106。开/关阀1660相对于排气方向位于减压构件1680的上游。

[0049]

过滤管1700连接第一管线1620和第二管线1640。过滤管1700可以从第一管线1620和第二管线1640拆卸。过滤管1700过滤在处理空间1106中产生的工艺副产物。过滤管1700使工艺副产物向开/关阀1660和减压构件1680的传送最小化。在过滤管1700与第一管线1620之间以及在过滤管1700与第二管线1640之间设置密封构件。密封构件密封过滤管1700与第一管线和第二管线中的每一个之间的间隙。过滤管1700通过夹具1690固定地联接到第一管线1620和第二管线1640。过滤管1700具有波纹状侧表面。过滤管1700具有波纹状内周表面和波纹状外周表面。过滤管1700的内周表面起到过滤工艺副产物的功能,过滤管1700的外周表面起到降低过滤管1700的温度的功能。

[0050]

接下来,将更详细地描述过滤管1700的形状。过滤管1700具有主体1720、内部突起1740和外部突起1760。图5是示出图4的过滤管的第一实施方式的截面图。参考图5,主体1720具有在其对置端开口的管状形状。主体1720的一端连接到第一管线1620,并且主体1720的相反端连接到第二管线1640。例如,主体1720可以具有圆柱状。内部突起1740从主体1720的内周表面突出。内部突起1740可以被设置成围绕主体1720的中心轴线的螺旋形状并且从主体1720的一端延伸到其相反端。因此,内部突起1740可以按区域均匀地过滤通过过滤管1700的工艺副产物。内部突起1740被设置成倾斜,使得从主体1720的内表面朝向其内端的方向沿过滤管1700的上游方向靠近主体1720的中心轴线定向。因此,通过过滤管1700的工艺副产物被内部突起1740阻挡并过滤。

[0051]

外部突起1760从主体1720的外表面突出。外部突起1760被设置为增大过滤管1700暴露于外部的面积。通常,在高于室温的温度进行处理基板w的过程。即,过滤管1700外部的温度低于过滤管1700内部的温度。通过增大过滤管1700暴露于外部的面积,外部突起1760可以将过滤管1700的温度调节为比第一管线1620或第二管线1640的温度更低的温度。例

如,过滤管1700可以由比第一管线1620和第二管线1640具有更高的热导率的材料形成。因此,过滤管1700可以比第一管线1620和第二管线1620更快速地将热量散发到外部,并且可以保持在比第一管线1620和第二管线1640更低的温度。随着过滤管1700温度的降低,工艺副产物对过滤管1700的附着增加。因此,通过降低过滤管1700的温度,大量的工艺副产物会附着在过滤管1700上,并且可以使工艺副产物向开/关阀1660和减压构件1680的传送最小化。

[0052]

开/关阀1660调节由减压构件1680施加的排气压力。开/关阀1660打开或关闭排气管线1610。开/关阀1660可在打开位置和关闭位置之间移动。开/关阀1660可沿与排气管线1610的长度方向垂直的方向移动。开/关阀1660能够直线地移动或摆动。在此,打开位置是排气管1610被开/关阀1660打开的位置,关闭位置是排气管1610被开/关阀1660关闭的位置。根据一个实施方式,排气管线1610的部分区域可以在处理期间打开。

[0053]

在下文中,将描述使用上述基板处理设备处理基板w的方法。当将基板w放置在基板支撑单元1200上时,将处理空间1106与外部隔绝,将等离子体供应到处理空间1106中以蚀刻基板w。等离子体与基板w反应形成工艺副产物。通过挡板1500将工艺副产物释放到排气管线1610。在释放工艺副产物过程中由过滤管1700过滤工艺副产物。当完全处理基板w时,停止等离子体的供应,并且从处理空间1106卸载基板w。此后,对基板处理装置进行维护。

[0054]

当进行维护时,工作者将处理空间1106与外部隔绝,并将过滤管1700a从第一管线1620和第二管线1640分离。将分离的过滤管1700a移动到外部清洁系统中并通过外部清洁系统进行清洁。清洁泵1800连接到分离了过滤管1700a的第一管线1620。清洁泵1800由减压构件1680实现,用于在维护过程中强制地将处理空间1106排泄。当清洁泵1800强制排泄处理空间1106时,残留在处理空间1106中的工艺副产物被清洁泵1800强制释放。因此,可以减少传送到开/关阀1660和减压构件1680的工艺副产物的量。当完成维护时,将清洁泵1800从第一管线1620分离,并且将清洁后的过滤管1700a或新的过滤管1700b连接至第一管线1620和第二管线1640。

[0055]

接下来,将描述过滤管1700的第二实施方式。图9是示出图5的过滤管的第二实施方式的截面图。参考图9,过滤管1702具有多个内部突起1740。内部突起1740可以沿着主体1720的长度方向彼此间隔开。

[0056]

图10是示出过滤管的第三实施方式的截面图。参考图10,过滤管1704可以具有其中侧壁具有彼此交替的凸部和凹部的形状。过滤管1704的外周表面和内周表面各自具有凸部和凹部。当外周表面具有凸部时,与外周表面相对的内周表面可以具有凹部。因此,过滤管1704可以沿其长度方向具有均匀的内径,并且可以使减压构件1680的排气压力干扰最小化。另外,由于过滤管1704具有均匀的侧壁厚度,因此过滤管1704的温度可以按区域被均匀地保持。

[0057]

在该实施方式中,通过将大量的工艺副产物沉积到过滤管1700上并更换过滤管1700,使得附着至开/关阀1660和减压构件1680的工艺副产物的量得以最小化。减压构件1680可以连接到多个处理室1100。在减压构件1680被附着于其上的工艺副产物损坏的情况下,必须更换减压构件1680。然而,减压构件1680很难更换并且更换费用昂贵。

[0058]

然而,在该实施方式中,安装并更换过滤管1700。与减压构件1680和开/关阀1660

相比,过滤管1700可以被容易地更换,并且可以降低更换成本。此外,减压构件1680和开/关阀1660用包括诸如电机的致动器的装置实现。因此,与减压构件1680和开/关阀1660相比,过滤管1700易于清洁。

[0059]

根据本发明构思的实施方式,排气管线具有可拆卸的过滤管。因此,通过更换过滤管可以容易地除去附着在过滤管上的工艺副产物。

[0060]

此外,根据本发明构思的实施方式,过滤管具有波纹状内表面。因此,大量的工艺副产物可以附着在过滤管的内表面上,并且可以减少传送到减压构件的工艺副产物的量。

[0061]

此外,根据本发明构思的实施方式,过滤管具有波纹状外表面。因此,可以增大外表面和暴露于外部的面积,可以降低过滤管的温度,并且可以增加附着在过滤管上的工艺副产物的量。

[0062]

尽管已经参考示例性实施方式描述了本发明构思,但是对于本领域技术人员显而易见的是,在不脱离本发明构思的精神和范围的情况下,可以进行各种改变和修改。因此,应当理解,以上实施方式不是限制性的,而是说明性的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1