一种注塑模具的分离顶出机构的制作方法

[0001]

本发明注塑模具技术领域,具体涉及一种注塑模具的分离顶出机构。

背景技术:

[0002]

授权公告号为cn205255429u的中国实用新型专利公开了一种注塑模具的分离顶出机构,其结构如图1所示,包括动模1a和定模2a,动模1a和定模2a合模时形成产品型腔,动模1a上设置有顶杆组件和滑块组件;滑块组件包括连有注塑料头4a的滑块3a,滑块3a上设置有驱动滑块3a向右平移的斜导柱5a;顶杆组件包括料头顶杆6a,料头顶杆6a上端穿过滑块3a与注塑料头4a相抵,料头顶杆6a内设置有向上顶出的芯子8a;顶杆组件还包括顶杆滑座7a,顶杆滑座7a内设置有滑道,料头顶杆6a下部设置在滑道内且可在滑道内滑动;定模2a上设置有浇口套,动模1a与定模2a之间设置方向导柱,动模1a与定模2a之间还设置有锁紧机构。该成型模具的工作过程如下:滑块3a由斜导柱5驱动向右平移,从而实现了滑块与产品的分离,同时滑块3a上的注塑料头4a以及穿过滑块3a的料头顶杆6a被滑块3a带出,并由设置在料头顶杆6a内的芯子8a将注塑料头4a向上顶出,从而实现了注塑料头4a与滑块3a的分离。

[0003]

但是现有的注塑模具的分离顶出机构仍然存在以下技术问题:由于料头顶杆6a需要跟随滑块3a一起移动,不仅要在料头顶杆6a的底部增设滑动结构,结构较为复杂而且由于料头顶杆较为细长,料头顶杆在滑移过程中其上下端很难做到完全同步,因此极易在滑移过程中使料头顶杆发生倾斜偏移,从而可能造成料头顶杆6a内的芯子8a无法顺利将注塑料头4a向上顶出,注塑料头4a顶出分离不可靠。

技术实现要素:

[0004]

本发明要解决的技术问题是:提供一种结构更简单、且注塑料头顶出分离更可靠的注塑模具的分离顶出机构。

[0005]

本发明的技术解决方案是:一种注塑模具的分离顶出机构,包括定模、动模、斜导柱、滑块、第一顶杆组件,所述定模设置在动模的上方且两者合模时用于形成产品的型腔,所述滑块左右滑设在动模上,其特征在于:所述第一顶杆组件包括设置在动模上的第一顶杆、以及设置在第一顶杆下方的顶出装置,所述滑块上且位于第一顶杆的上方设置第一顶芯,所述第一顶芯的上端与滑块上端面的潜伏料头位置对应,下端竖直穿出滑块,所述第一顶杆的顶部和第一顶芯的底部,两者其中之一设置t形槽或燕尾槽,另一设置与t形槽或燕尾槽相配合的t形块或燕尾块,所述第一顶杆在合模状态下位于第一顶芯的右侧,所述斜导柱的上端固定在定模上,下端穿过滑块深入到动模的容纳孔内,所述斜导柱的下端与容纳孔左右间隙配合,用于开模时拨动滑块向右移动而使第一顶杆的顶部与第一顶芯的底部通过t形槽/燕尾槽与t形块/燕尾块相连。

[0006]

采用上述结构后,本发明具有以下优点:

[0007]

本发明注塑模具的分离顶出机构,在开模时,第一顶杆不移动,只有滑块移动,就

可利用t形槽/燕尾槽与t形块/燕尾块使第一顶杆与滑块内的第一顶芯相连,第一顶杆顶出时即可带动第一顶芯将潜伏料头顶出,从而无需在动模上针对第一顶杆组件的第一顶杆设置左右滑移机构,结构更简单,由于第一顶杆无需左右移动,因此也不会产生变形和偏移,从而能利用顶出装置顺利推动第一顶芯而使潜伏料头从滑块上分离出来,顶出分离更可靠。

[0008]

作为优选,所述第一顶芯设置两个,两个第一顶芯的底部通过安装座连接在一起,所述t形块/燕尾块设置在安装座的下面,所述t形槽/燕尾槽设置在第一顶杆的顶部。两个第一顶芯可起到更好的导向作用,且安装座的设置不仅方便连接两个第一顶芯,且方便安装t形块/燕尾块。

[0009]

作为优选,还包括设置在滑块底部的用于引导安装座上下运动的导向座,所述导向座内设有与安装座相配合的滑槽,所述导向座的底部和侧面还设有使第一顶杆的顶部卡入并上下活动的缺口。该设置可对第一顶杆与第一顶芯的连接部进行很好地导向。

[0010]

作为优选,所述滑块内设有使两个第一顶芯穿过的两个通孔,各通孔与相应的第一顶芯之间还设有可拆式的衬套。该设置可对第一顶芯进行良好的导向,且衬套损坏时方便更换。

[0011]

作为优选,所述通孔的底部为沉孔,所述衬套的底部设有用于限位在沉孔内的台阶,所述滑块的底部还设有用于顶住衬套底部的压块。该衬套的可拆式安装结构较为简单可靠。

[0012]

作为优选,所述定模与动模合模时形成的产品型腔位于滑块的左侧。该设置可在开模时,滑块向右移动,不仅能使第一顶杆与第一顶芯相连,而且能使产品与滑块分离,从而方便产品的顶出。

[0013]

作为优选,所述滑块的前侧和后侧,两者其中之一设置第一导向槽,另一设置第一导向块,所述动模上设有与第一导向槽相配合的第二导向块、以及与第一导向块相配合的第二导向槽。该设置可使导向更简单可靠。

[0014]

作为优选,所述动模上还设有用于顶出产品的第二顶杆组件,所述第二顶杆组件包括设置在滑块靠近产品一侧的至少两个第二顶杆,所述第二顶杆的上端设有第一顶块,所述第一顶块的上端面与产品的底部相抵,右侧设有第一肩部,所述滑块靠近产品的一侧设有用于抵靠在第一顶块的第一肩部上的凸缘,所述第二顶杆组件还包括设置在产品的与滑块相对的一侧上的活动块、以及第三顶杆,所述第三顶杆的上端设有第二顶块,所述第二顶块的上端面与产品的底部相抵,左侧设有第二肩部,所述活动块活动挂靠在第二顶块的第二肩部上,所述活动块的下面还设有至少两个第四顶杆,所述第四顶杆的上端还通过第二顶芯与活动块相连。该设置能方便可靠地将产品从模具上自动顶出。

附图说明:

[0015]

图1为现有的注塑模具的分离顶出机构的结构示意图;

[0016]

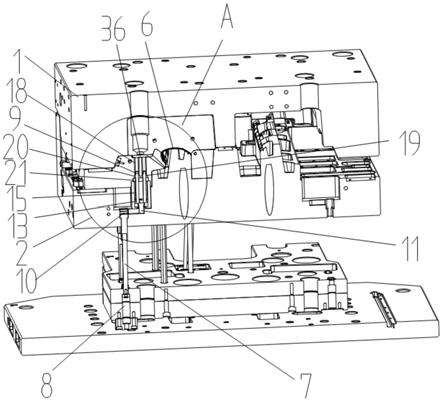

图2为本发明注塑模具的分离顶出机构的结构示意图;

[0017]

图3为本发明注塑模具的分离顶出机构去掉部分动模后的结构示意图;

[0018]

图4为本发明注塑模具的分离顶出机构去掉定模后的结构示意图;

[0019]

图5为本发明注塑模具的分离顶出机构去掉定模和动模后的结构示意图;

[0020]

图6为本发明注塑模具的分离顶出机构去掉定模和动模后的另一结构示意图;

[0021]

图7为本发明第二顶杆组件与活动块的爆炸示意图;

[0022]

图8为本发明注塑模具的分离顶出机构切掉一半后的内部结构示意图;

[0023]

图9为图8中a处的局部放大示意图;

[0024]

现有技术图中:1a-动模,2a-定模,3a-滑块,4a-注塑料头,5a-斜导柱,6a-料头顶杆,7a-顶杆滑座,8a-芯子;

[0025]

本发明图中:1-定模,2-动模,3-斜导柱,4-滑块,5-第一顶杆组件,6-产品,7-第一顶杆,8-顶出装置,9-第一顶芯,10-t形槽或燕尾槽,11-t形块或燕尾块,12-容纳孔,13-安装座,14-导向座,15-滑槽,18-衬套,19-沉孔,20-台阶,21-压块,22-第一导向槽,23-第一导向块,24-第二导向块,25-第二导向槽,26-第二顶杆,27-第一顶块,28-第一肩部,29-凸缘,30-活动块,31-第三顶杆,32-第二顶块,33-第二肩部,34-第四顶杆,35-第二顶芯,36-潜伏料头。

具体实施方式

[0026]

下面结合附图,并结合实施例对本发明做进一步的说明。

[0027]

实施例:

[0028]

一种注塑模具的分离顶出机构,包括定模1、动模2、斜导柱3、滑块4、第一顶杆组件5,所述定模1设置在动模2的上方且两者合模时用于形成产品6的型腔,所述滑块4左右滑设在动模2上,其特征在于:所述第一顶杆组件5包括设置在动模2上的第一顶杆7、以及设置在第一顶杆7下方的顶出装置8,所述滑块4上且位于第一顶杆7的上方设置第一顶芯9,所述第一顶芯9的上端与滑块4上端面的潜伏料头36位置对应,下端竖直穿出滑块4,所述第一顶杆7的顶部和第一顶芯9的底部,两者其中之一设置t形槽或燕尾槽10,另一设置与t形槽或燕尾槽10相配合的t形块或燕尾块11,所述第一顶杆7在合模状态下位于第一顶芯9的右侧,所述斜导柱3的上端固定在定模1上,下端穿过滑块4深入到动模的容纳孔12内,所述斜导柱3的下端与容纳孔12左右间隙配合,用于开模时拨动滑块4向右移动而使第一顶杆7的顶部与第一顶芯9的底部通过t形槽/燕尾槽10与t形块/燕尾块11相连。

[0029]

本发明注塑模具的分离顶出机构,在开模时,第一顶杆7不移动,只有滑块4移动,就可利用t形槽/燕尾槽10与t形块/燕尾块11使第一顶杆7与滑块4内的第一顶芯9相连,第一顶杆7顶出时即可带动第一顶芯9将潜伏料头36顶出,从而无需在动模2上针对第一顶杆组件5的第一顶杆7设置左右滑移机构,结构更简单,由于第一顶杆7无需左右移动,因此也不会产生变形和偏移,从而能利用顶出装置8顺利推动第一顶芯9而使潜伏料头36从滑块4上分离出来,顶出分离更可靠。

[0030]

作为优选,所述第一顶芯9设置两个,两个第一顶芯9的底部通过安装座13连接在一起,所述t形块/燕尾块11设置在安装座13的下面,所述t形槽/燕尾槽10设置在第一顶杆7的顶部。两个第一顶芯9可起到更好的导向作用,且安装座13的设置不仅方便连接两个第一顶芯9,且方便安装t形块/燕尾块11。

[0031]

作为优选,还包括设置在滑块4底部的用于引导安装座13上下运动的导向座14,所述导向座14内设有与安装座13相配合的滑槽15,所述导向座14的底部和侧面还设有使第一顶杆7的顶部卡入并上下活动的缺口。该设置可对第一顶杆7与第一顶芯9的连接部进行很

好地导向。

[0032]

作为优选,所述滑块4内设有使两个第一顶芯9穿过的两个通孔,各通孔与相应的第一顶芯9之间还设有可拆式的衬套18。该设置可对第一顶芯9进行良好的导向,且衬套18损坏时方便更换。

[0033]

作为优选,所述通孔的底部为沉孔19,所述衬套18的底部设有用于限位在沉孔19内的台阶20,所述滑块4的底部还设有用于顶住衬套18底部的压块21。该衬套18的可拆式安装结构较为简单可靠。

[0034]

作为优选,所述定模1与动模2合模时形成的产品6型腔位于滑块4的左侧。该设置可在开模时,滑块4向右移动,不仅能使第一顶杆7与第一顶芯9相连,而且能使产品6与滑块4分离,从而方便产品6的顶出。

[0035]

作为优选,所述滑块4的前侧和后侧,两者其中之一设置第一导向槽22,另一设置第一导向块23,所述动模2上设有与第一导向槽22相配合的第二导向块24、以及与第一导向块23相配合的第二导向槽25。该设置可使导向更简单可靠。

[0036]

作为优选,所述动模2上还设有用于顶出产品6的第二顶杆组件,所述第二顶杆组件包括设置在滑块4靠近产品6一侧的至少两个第二顶杆26,所述第二顶杆26的上端设有第一顶块27,所述第一顶块27的上端面与产品6的底部相抵,右侧设有第一肩部28,所述滑块4靠近产品6的一侧设有用于抵靠在第一顶块27的第一肩部28上的凸缘29,所述第二顶杆26组件还包括设置在产品6的与滑块4相对的一侧上的活动块30、以及第三顶杆31,所述第三顶杆31的上端设有第二顶块32,所述第二顶块32的上端面与产品6的底部相抵,左侧设有第二肩部33,所述活动块30活动挂靠在第二顶块32的第二肩部33上,所述活动块30的下面还设有至少两个第四顶杆34,所述第四顶杆34的上端还通过第二顶芯35与活动块30相连。该设置能方便可靠地将产品6从模具上自动顶出。

[0037]

本发明注塑模具的分离顶出机构的工作原理如下:

[0038]

合模时,第一顶杆7位于第一顶芯9的右侧;开模时,斜导柱3拨动滑块4向右移动而使第一顶杆7的顶部与第一顶芯9的底部通过t形槽/燕尾槽10与t形块/燕尾块11相连,同时滑块4向右移动也实现了滑块4以及滑块4上的潜伏料头36与产品6的分离;然后利用顶出装置8推动第一顶杆7以及与第一顶杆7相连的第一顶芯9将潜伏料头36从滑块4上分离出来,同时利用第二顶杆26、第三顶杆31和第四顶杆34将产品6从模具上顶出,再利用第四顶杆34的第二顶芯35将活动块30从产品6上顶出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1