具有高酸度的低二氧化硅菱沸石沸石的制作方法

具有高酸度的低二氧化硅菱沸石沸石

[0001]

描述

[0002]

相关申请的交叉引用

[0003]

本申请要求于2018年4月30日提交的美国临时专利申请no. 62/664,917的优先权,其全部内容通过引用并入本文。

技术领域

[0004]

本公开总体上涉及在沸石骨架中具有高分数al且因此具有高酸性 的低二氧化硅菱沸石(cha)沸石,生产低二氧化硅cha沸石的方法以 及使用所公开的沸石选择性催化还原的方法。

[0005]

背景

[0006]

氮氧化物(no

x

)长久以来被认为是污染气体,主要原因在于其腐蚀 作用。实际上,它们是造成酸雨的主要原因。no

x

污染的主要源头是柴 油汽车和固定污染源(如燃煤电厂和汽轮机)的废气中排放的no

x

。为了 避免这些有害的排放,使用scr并且scr涉及采用沸石催化剂将no

x

转 化为氮和水。

[0007]

因此,一直存在对这样的改进的微孔结晶材料的需求:所述材料 具有强化性能和水热稳定性以使得能够用于选择性催化还原废气中的 no

x

。

[0008]

硅铝酸盐cha型沸石是用于汽车应用中的nox减排的商业选择性 催化还原(scr)系统中的重要组分。由于汽车scr催化剂在运行过程 中会暴露于极端条件下,因此要求商用cha沸石具有较高的热稳定性 和水热稳定性。

[0009]

本文公开了旨在克服上述问题中的一个或多个和/或现有技术的其 他问题的沸石材料及其制造方法。

[0010]

概要

[0011]

公开了一种包含微孔晶体材料的材料,所述材料具有的二氧化硅 与氧化铝的摩尔比(sar)范围为10至15,并且通过正丙胺吸附测定 的沸石骨架中的al分数为0.63或更大。

[0012]

还公开了一种选择性催化还原废气中的氮氧化物的方法。在一个 实施方案中,该方法包括至少部分地使废气与制品接触,所述制品包 括二氧化硅与氧化铝的摩尔比(sar)范围为10至15且通过正丙胺吸 附测定的沸石骨架中的al分数为0.63或更高的微孔晶体材料。接触 步骤可以在氨、尿素、产氨化合物或烃化合物的存在下进行。

[0013]

还公开了一种制备本文所述的微孔晶体材料的方法,例如,其具 有的二氧化硅与氧化铝的摩尔比(sar)范围为10至15并且通过正丙 胺吸附测定的沸石骨架中的al分数为0.63或更大。在一个实施方案 中,该方法包括混合氧化铝、二氧化硅、碱金属、有机结构导向剂和 水的源以形成凝胶,在高压釜中加热该凝胶以形成结晶的cha产物, 以及煅烧所述cha产物。

[0014]

附图的简要说明

[0015]

附图并入本说明书中并构成本说明书的一部分。

[0016]

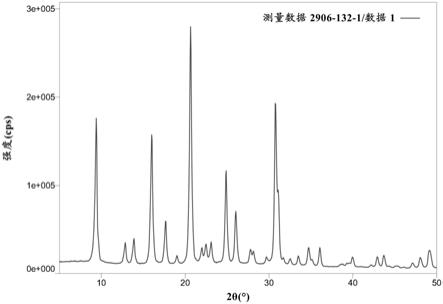

图1是根据实施例1制备的本发明菱沸石产品的x射线衍射图。

[0017]

图2是根据实施例4制备的本发明菱沸石产品的x射线衍射图。

[0018]

图3是根据实施例7制备的本发明菱沸石产品的x射线衍射图。

[0019]

说明

[0020]

定义

[0021]“水热稳定的”是指具有在暴露于高温和/或高湿度条件(相比室 温)达一定时间段后保留一定百分比的初始表面积和/或微孔体积的能 力。例如,在一个实施方案中,其意在表示在暴露于模拟汽车废气的 条件下,如最高达800℃的温度,包括范围在700至800℃的温度,例 如775至800℃,存在体积百分比(vol%)高达为10%的水蒸气,时间 范围从长达1小时,或者甚至长达16小时,如范围在1至16小时的 时间范围内保持其至少65%,如至少70%,至少80%、至少90%或甚 至至少95%的表面积和微孔体积和xrd图强度。

[0022]“初始表面积”是指在将其暴露于任何老化条件之前新近制备的 结晶材料的表面积。

[0023]“微孔体积”用于指具有直径小于20埃的孔体积。“初始微孔体 积”是指在将其暴露于任何老化条件之前新近制备的结晶材料的微孔 体积。微孔体积的评估特别是通过bet测量技术,通过一种称为t

-ꢀ

plot方法(或有时称为t-方法)的评估方法进行,如文献(journalof catalysis 3,32(1964))所述。

[0024]

本文的“中孔体积”是指具有大于20埃直至600埃限度的直径的 孔体积。

[0025]

类似地,“微孔面积”是指小于20埃的孔隙中的表面积,“中孔 面积”是指在20埃至600埃之间的孔隙中的表面积。

[0026]“酸度”是沸石材料中的布朗斯台德酸位点的数量,以每克沸石 的毫摩尔布朗斯台德酸位点表示。在此,布朗斯台德酸位点的量通过 正丙胺的吸附来确定。驻留在沸石骨架位置上的每个al都会产生一个 布朗斯台德酸位点。

[0027]“沸石骨架中的al的分数”是通过正丙胺吸附确定的布朗斯台德 酸位点的数量与通过元素分析确定的材料中的al总量的比值。

[0028]“国际沸石协会结构委员会定义的”意指包括但不限于 baerlocher等编辑的第六修订版的“atlas of zeolite frameworktypes”(elsevier 2007)中描述的结构的那些结构,将其全部内容引 入本文作为参考。

[0029]“双6环(d6r)”是baerlocher等编辑的第六修订版的“atlas ofzeolite framework types”(elsevier2007)中描述的结构构造单元, 将其全部内容引入本文作为参考。

[0030]“选择性催化还原”或“scr”是指在氧存在下还原no

x

(通常用尿 素和/或氨)以形成氮和h

2

o。

[0031]“废气”是指任何在工业过程或操作中以及通过内燃机(如来自任 何形式的机动车辆)形成的废气。

[0032]

本文使用的词语“选自”或“选择自”是指选择单一的组分或两 个(或更多)组分的组合。例如,本文描述的催化活性金属可以选自铜 和铁,其意味着金属可以包含铜或铁,或者铜和铁的组合。

[0033]

申请人已经发现有用的微孔晶体材料,其具有高酸度,例如大于 1.35,和低二氧

化硅量,例如二氧化硅与氧化铝的摩尔比(sar)范围 为10至15,例如10-14,或者12-14,甚至13-14。本公开的材料对 于氮氧化物的选择性催化还原特别有用。

[0034]

酸度的有用范围由总al含量决定,因此是总al含量的函数。例 如,在13至14sar的sar范围下,酸度通常为1.35至1.8mmol/g, 例如1.40至1.75mmol/g,或1.50至1.70mmol/g。更一般而言, 对于sar范围为10-15的材料,酸度通常为1.35-2.0mmol/g,例如 1.40至2.0mmol/g,或1.50至2.0mmol/g,或1.60至2.0mmol /g,或1.70至2.0mmol/g,甚至1.80至2.0mmol/g。

[0035]

al在沸石骨架中的分数的有用范围是0.63或更大,例如0.63至 1.00,或0.65至1.00,或0.70至1.00。

[0036]

在一个实施方案中,微孔晶体材料可以包括具有cha(菱沸石)的 结构代码的晶体结构。

[0037]

在一个实施方案中,微孔晶体材料可以进一步包含至少一种催化 活性金属,例如铜或铁。在一个实施方案中,催化活性金属包含铜 (cu),其以至少0.25的cu:al原子比存在。

[0038]

在一个实施方案中,本文所述的微孔晶体材料包含大晶体材料, 例如通过sem分析确定的平均晶体尺寸为0.5至5微米的大晶体材料。

[0039]

在一个实施方案中,公开了一种具有cha结构的微孔晶体材料, 其二氧化硅与氧化铝的摩尔比(sar)范围为10至15,例如12-14, 并且通过正丙胺吸附测定的沸石骨架中al的分数为0.63或更大,例 如0.63至1.0或甚至0.65至1.0。根据该实施方案制得的材料的酸度 通常为1.35至1.8mmol/g。该实施方案的微孔晶体材料还包含至少 一种催化活性金属,其中铜或铁是可选择的金属。当催化活性金属包 括铜(cu)时,它应以至少0.25的cu∶al原子比存在。另外,该实 施方案的微孔晶体cha材料理想地具有范围为0.5至5微米的平均晶 体尺寸。

[0040]

还公开了一种选择性催化还原废气中的氮氧化物的方法。在一个 实施方案中,该方法包括至少部分地使废气与包含本文所述的微孔晶 体材料的制品接触。例如,所公开的scr方法包括至少部分地使废气 与包含具有cha结构的微孔晶体材料的制品接触,所述微孔晶体材料 二氧化硅与氧化铝的摩尔比(sar)范围为10至15,例如12-14,并 且通过正丙胺吸附测定沸石骨架中al的分数为0.63或更大,例如 0.63至1.0或甚至0.65至1.0。根据该实施方案制得的材料的酸度通 常为1.35至1.8mmol/g。在所述scr方法中使用的cha材料还包含 至少一种催化活性金属,其中铜或铁是可选择的金属。当催化活性金 属包括铜(cu)时,它应以至少0.25的cu∶al原子比存在。另外, 在所述scr方法中使用的微孔晶体cha材料理想地具有范围为0.5至5 微米的平均晶体尺寸。

[0041]

这种scr方法的接触步骤通常在氨、尿素、产氨化合物或烃化合 物的存在下进行。

[0042]

还描述了一种制备本文所述的微孔晶体材料的方法。在一个实施 方案中,该方法包括将氧化铝、二氧化硅、含碱添加剂、有机结构导 向剂和水的源混合以形成凝胶。该方法进一步包括在高压釜中加热凝 胶以形成结晶的cha产物,并煅烧所述cha产物。

[0043]

在一个实施方案中,该方法进一步包括通过液相或固相离子交换、 浸渍、直接合成或它们的组合,将至少一种催化活性金属,例如铜或 铁,引入所述微孔晶体材料中。

[0044]

在一个实施方案中,催化活性金属包括铜(cu),其以大于0.24, 例如至少0.25的

cu:al原子比存在。

[0045]

本文所述的方法使用有机结构导向剂来形成所得的沸石材料。在 一个实施方案中,有机结构导向剂包括n,n,n-三甲基-1-金刚烷基 铵氢氧化物。

[0046]

在一个实施方案中,含碱添加剂包括钾、钠或钠和钾的混合物的 源。实例分别包括氢氧化钾、铝酸钾、氢氧化钠和铝酸钠。

[0047]

在一个实施例中,铝的源包括但不限于铝酸钠、铝盐、氢氧化铝、 含铝沸石、烷氧基铝或氧化铝。二氧化硅的源可包括但不限于硅酸钠、 硅酸钾、硅胶、硅溶胶、热解法二氧化硅、二氧化硅-氧化铝、沸石、 烷氧基硅或沉淀二氧化硅。

[0048]

在一个实施方案中,将凝胶在高压釜中在120-200℃的温度下加 热1-100小时,例如180℃加热48小时。可在150rpm下搅拌所述 凝胶。该方法可以进一步包括过滤所述凝胶以形成固体产物,用去离 子水冲洗所述固体产物,干燥所述冲洗过的产物,煅烧所述干燥产物, 以及铵交换所述煅烧产物。

[0049]

测量技术:

[0050]

表面积测量。根据众所周知的bet(brunauer-emmett-teller)氮 吸附技术(也称为“bet法”)测定表面积。在本文中,在应用bet法中 遵守astm d4365-95的一般程序和指导用于根据本公开的材料。为了 确保要测量的样品的一致状态,预处理所有样品。适当的预处理包括 将样品加热至例如400至500℃的温度持续足以消除游离水的时间,例 如3至5小时。在一个实施方案中,预处理在于将每个样品加热至500℃ 持续4小时。

[0051]“微孔体积”测量。微孔体积的评估特别来自bet测量技术,通 过称为t-plot方法的评估方法(或有时仅仅称为t-方法),如文献 (journalof catalysis 3,32(1964))中所述。

[0052]

酸度测量。使用正丙胺作为确定cha材料酸度的探针分子,因为 正丙胺在cha的布朗斯台德酸性位点上选择性化学吸附(化学性吸 附)。使用热重分析仪(tga)系统进行测量,其中通过加热至280℃ 除去物理吸附的正丙胺,并根据280-500

°

温度范围内的重量变化确 定化学吸附的正丙胺。由280℃至500℃之间的重量变化,以mmol /g为单位计算酸度(酸位密度)值。关于酸度值计算,参见 d.parrillo等的applied catalysis,第67卷,第107-118页,1990, 其通过引用并入本文。

[0053]

scr催化测试。使用流通式反应器测试使用nh

3

作为还原剂的用于 no

x

转化的水热老化的材料的活性。将粉末沸石样品压制并筛分至 35/70目并装载到石英管反应器中。nh

3-scr的气体组成为500ppm no、 500ppm nh

3

、5体积%o

2

、0.6%h

2

o和余量的n

2

。空速为50,000h-1

。升 高反应器的温度在150至550℃,并在每个温度点下用mks multigas 红外分析仪测定no转化率。

[0054]

xrd保留值。测量铜交换的新的和蒸后的样品的xrd峰面积,以计 算xrd保留值,即在蒸汽处理后保留的原始xrd峰面积的分数。面积 计算中使用了19-32度2-θ之间的xrd峰。xrd保留值是通过计算蒸 后样品的峰面积与蒸前样品的峰面积之比得出的。

实施例

[0055]

以下旨在作为示例的非限制性示例进一步阐明了本公开。

[0056]

实施例1-14 sar cha的合成

[0057]

首先将1009克去离子水、155克n,n,n-三甲基-1-金刚烷基铵 氢氧化物(sachem,25重量%溶液)、12克氢氧化钾(emdmillipore,71.4重量%k

2

o)和2克氢氧化钠(southern ionics, 50重量%溶液)混合在一起。然后将276克的硅溶胶(nalco,40重 量%的sio

2

)加入到混合物中。接下来将47.5克铝酸钠(southernionics,23.5重量%的al

2

o

3

)添加至该混合物。然后加入0.7克合成 后原样的菱沸石沸石粉末(14sar)。凝胶的摩尔组成为[16.8sio

2

: 1:0al

2

o

3

:0.8k

2

o:1.7na

2

o:1.7tmaaoh:672h

2

o]。将所得 的凝胶在不锈钢高压釜(parr instruments,2000ml)中在180℃下 结晶48小时,同时以150rpm搅拌。过滤回收的固体,用去离子水冲 洗并在空气中于105℃干燥过夜。合成后原样的产物具有菱沸石的x射 线衍射图,如表1所示sio

2

/al

2

o

3

比(sar)为13.5。实施例1的xrd 图如图1所示。实施例1的平均sem晶体尺寸为1.4微米。

[0058]

实施例2

–

在550℃下煅烧14 sar cha

[0059]

将实施例1的干燥后的沸石粉末在空气中在450℃下煅烧1小时, 然后在550℃下6小时,3℃/min的升温速率。煅烧后,将样品与硝酸 铵溶液交换铵。铵交换后,样品的sar为13.5,na

2

o为0.00重量%, k

2

o为0.22重量%。通过正丙胺吸附测定的铵交换样品的酸度为1.60 mmol/g。铵交换的样品表现出表1中汇总的特性。

[0060]

实施例3

–

cu交换实施例2

[0061]

将实施例2的铵交换的沸石与硝酸铜cu交换,以达到5.0重量% 的cuo的cuo含量。将该经cu交换的材料在10%h

2

o/空气中于800℃ 进一步蒸16小时。

[0062]

实施例4

–

12 sar cha的合成

[0063]

首先将375克去离子水、273克n,n,n-三甲基-1-金刚烷基铵氢 氧化物(sachem,25重量%溶液)、16克氢氧化钾(emd millipore, 71.4重量%k

2

o)和12克的氢氧化钠(southern ionics,50重量% 溶液)混合在一起。接下来,将605克的硅溶胶(nalco,40重量%的 sio

2

)加入到混合物中。然后将97克铝酸钠(southern ionics, 23.5重量%的al

2

o

3

)加入到混合物中。接下来,添加120克硫酸铝溶 液(7.6重量%的al

2

o

3

)。最后,加入3.3克具有cha拓扑的种子材 料。凝胶的摩尔组成为[12.5sio

2

:1:0al

2

o

3

:0.4k

2

o:1.3na

2

o: 1.0tmaaoh:188h

2

o]。将所得的凝胶在不锈钢高压釜(parrinstruments,2000ml)中在160℃下结晶48小时,同时以150rpm搅 拌。过滤回收的固体,用去离子水冲洗并在空气中于105℃干燥过夜。 合成后原样的产物具有菱沸石的x射线衍射图,如表1所示sio

2

/al

2

o

3

比(sar)为12.3。实施例4的xrd图如图2所示。实施例4的平均 sem晶体尺寸是0.9微米。

[0064]

实施例5

–

在550℃下煅烧12 sar cha

[0065]

将实施例4的干燥后的沸石粉末在空气中在450℃下煅烧1小时, 然后在550℃下6小时,3℃/min的升温速率。煅烧后,将样品与硝 酸铵溶液交换铵。铵交换后,样品的sar为12.3,na

2

o为0.00重量%,k

2

o为0.13重量%。通过正丙胺吸附测定的铵交换样品的酸度为1.79 mmol/g。铵交换的样品表现出表1中汇总的特性。

[0066]

实施例6

–

cu交换实施例5

[0067]

将实施例5的铵交换的沸石与硝酸铜cu交换,以达到5.0重量% 的cuo的cuo含量。将该经cu交换的材料在10%h

2

o/空气中于775 ℃进一步蒸16小时。

[0068]

实施例7

–

13 sar cha的合成

[0069]

首先将200克去离子水、375克n,n,n-三甲基-1-金刚烷基铵氢 氧化物(sachem,25

重量%溶液)、15克氢氧化钾(emd millipore, 71.4重量%k

2

o)和20克的氢氧化钠(southern ionics,50重量% 溶液)混合在一起。接下来,将664克的硅溶胶(nalco,40重量%的 sio

2

)加入到混合物中。然后将94克铝酸钠(southern ionics, 23.5重量%的al

2

o

3

)加入到混合物中。接下来,添加132克硫酸铝溶 液(7.6重量%的al

2

o

3

)。最后,加入3.6克具有cha拓扑的种子材 料。凝胶的摩尔组成为[13.4sio

2

:1:0al

2

o

3

:0.3k

2

o:1.4na

2

o: 1.3tmaaoh:174h

2

o]。将所得的凝胶在不锈钢高压釜(parrinstruments,2000ml)中在160℃下结晶48小时,同时以150rpm搅 拌。过滤回收的固体,用去离子水冲洗并在空气中于105℃干燥过夜。 合成后原样的产物具有菱沸石的x射线衍射图,如表1所示sio

2

/al

2

o

3

比(sar)为13.0。实施例7的xrd图如图3所示。实施例6的平均 sem晶体尺寸是1.3微米。

[0070]

实施例8

–

在550℃下煅烧13 sar cha

[0071]

将实施例7的干燥后的沸石粉末在空气中在450℃下煅烧1小时, 然后在550℃下6小时,3℃/min的升温速率。煅烧后,将样品与硝 酸铵溶液交换铵。铵交换后,样品的sar为13.0,na

2

o为0.00重量%, k

2

o为0.11重量%。通过正丙胺吸附测定的铵交换样品的酸度为1.68 mmol/g。铵交换的样品表现出表1中汇总的特性。

[0072]

实施例9

–

cu交换实施例8

[0073]

将实施例8的铵交换的沸石与硝酸铜cu交换,以达到5.0重量% 的cuo的cuo含量。将该经cu交换的材料在10%h

2

o/空气中于775 ℃进一步蒸16小时。

[0074]

比较例1

–

在650℃下煅烧14 sar cha

[0075]

将实施例1的干燥后的沸石粉末在空气中在450℃下煅烧1小时, 然后在650℃下6小时,3℃/min的升温速率。煅烧后,将样品与硝 酸铵溶液交换铵。铵交换后,样品的sar为13.5,na

2

o为0.00重量%, k

2

o为0.16重量%。通过正丙胺吸附测定的铵交换样品的酸度为1.34 mmol/g。

[0076]

比较例2

–

cu交换比较例1

[0077]

将比较例1的铵交换的沸石与硝酸铜cu交换,以达到5.0重量% 的cuo的cuo含量。将该经cu交换的材料在10%h

2

o/空气中于800 ℃进一步蒸16小时。

[0078]

比较例3

–

14 sar cha

[0079]

由含有去离子水、n,n,n-三甲基-1-金刚烷基铵氢氧化物、氢氧 化钾、氢氧化钠、硅溶胶、铝酸钠、硫酸铝溶液和具有cha拓扑结构 的种子材料的凝胶合成14.1sar cha。过滤回收的固体,用去离子水 冲洗并干燥。合成后原样的产品具有菱沸石的x射线衍射图, sio

2

/al

2

o

3

比(sar)为14.1。煅烧后,将样品与硝酸铵溶液交换铵。 通过正丙胺吸附测定的铵交换样品的酸度为1.19mmol/g。

[0080]

比较例4

–

cu交换比较例3

[0081]

将比较例3的铵交换的沸石与硝酸铜cu交换,以达到5.5重量% 的cuo的cuo含量。将该经cu交换的材料在10%h

2

o/空气中于775 ℃进一步蒸16小时。

[0082]

表1.在发明实施例和比较例中制备的材料的分析数据

[0083][0084]

在水热处理之前和之后测量cu交换材料的xrd图,以获得xrd保 留率,结果总结在表2中。使用本文所述的方法制备的沸石在775℃或 800℃水热处理后仍保持高结晶,而沸石骨架中低al分数的比较例的 xrd保留率较低。

[0085]

还评估了本发明实施例和对比例的cu交换形式的scr活性,结果 总结于表3中。将铵交换的沸石与硝酸铜cu交换,以实现5.0-5.5重 量%cuo的cuo含量。将铜交换的材料在10%h

2

o/空气中进一步在 775℃或800℃蒸16小时。在沸石骨架中具有高al分数的本发明实施 例保持了较高的稳定性,并且在诸如150℃和200℃的低温下具有较高 的nox转化率。

[0086]

表2.在发明实施例和比较例中制备的材料的分析数据

[0087][0088]

表3.在发明实施例和比较例中制备的材料的分析数据

[0089][0090]

从表3显而易见,相对于沸石骨架中al分数高于0.63的材料,对 于沸石骨架中al分数小于0.63的微孔晶体材料(通过正丙胺吸附法 获得沸石骨架中al分数),即使材料表现出相似的二氧化硅与氧化铝 摩尔比(sar)(即介于10到15之间)和相同的铜重量%,其在150℃ 和200℃的nox转化效率明显较低。

[0091]

除非另有说明,否则在说明书和权利要求书中使用的表示成分、 反应条件等的所有数字均应理解为在所有情况下均由术语“约”修饰。 因此,除非有相反的指示,否则以下说明书和所附权利要求书中列出 的数字参数是近似值,其可以根据本公开寻求获得的期望特性而变化。 通过考虑本文公开的发明的说明书和实践,本发明的其他实施方式对 本领域技术人员而言将是显而易见的。说明书和实施例仅被认为是示 例性的,本发明的真实

范围由所附权利要求书指出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1