复合型锂硫电池隔膜及其制备方法和应用与流程

1.本发明属于电池材料技术领域,涉及一种复合型锂硫电池隔膜及其制备方法 和应用。

背景技术:

2.锂硫电池以高比容量的单质硫为正极材料,其理论能量密度可达2600 wh

·

kg-1

。同时,单质硫还具有储量丰富、价格便宜、环境友好等优势。因此, 锂硫电池被认为是极具研究价值和发展潜力的新型电池体系。然而,锂硫电池中 硫正极在循环过程中产生的多硫化物(li2s

x

(x=4-8))极易溶解于电解液中。溶解的 高价态多硫化物,在浓度梯度作用下会迁移至金属锂负极并与之反应,转化成短 链多硫化物;短链多硫化物又扩散回正极并再一次被氧化成长链多硫化物,使得 电池内部产生“穿梭效应”。这种穿梭效应会引起锂负极和活性物质的持续消耗, 导致较低的库伦效率,同时会严重影响充放电曲线中的高电压平台区域。

3.隔膜作为锂硫电池的关键组件之一,其主要作用是机械隔离正负极防止两者 接触而短路,在允许锂离子通过的同时阻止电子的传输。目前,在锂硫电池的研 究体系中,隔膜仍沿用传统的聚烯烃类隔膜,包括聚丙烯(pp)微孔膜、聚乙烯(pe) 微孔膜以及多层复合隔膜(pp/pe两层复合或pp/pe/pp三层复合)等。此类聚烯烃 材料可以满足隔膜的基本要求,但对抑制多硫化物跨膜传输而导致的穿梭效应毫 无贡献。根据文献报道,研究者利用锂离子和多硫化物在荷电属性、动力学直径 和化学吸附行为方面的差异,利用静电排斥效应、空间位阻效应以及可控化学吸 附等手段来实现改性隔膜对多硫化物扩散的抑制行为。然而,受限于聚烯烃材料 的成膜方式,聚烯烃类隔膜的孔隙率一般低于40%,以其作为改性基膜不可避免 会造成锂硫电池锂离子电导率低下的问题。另外,聚烯烃类隔膜的热尺寸稳定差, 在温度高于120℃时会出现显著的尺寸收缩,导致电池内部发生短路。因此,开 发更高品质的新型功能化隔膜对改善锂硫电池的整体性能具有重要意义。

技术实现要素:

4.本发明要解决的技术问题之一是克服现有技术的缺陷和不足,提供一种复合 型锂硫电池隔膜。本发明以耐温型纳米纤维多孔膜作为骨架材料,采用界面聚合 法在耐温型纳米纤维多孔膜表层聚合形成具有纳米级别孔径的超薄分离层,得到 复合型锂硫电池隔膜可通过物理限域作用抑制多硫化物的迁移,提高锂硫电池的 库伦效率和循环稳定性,高孔隙率的骨架材料和具有纳米级别孔径的超薄涂覆层 的结合,有效避免了常规聚烯烃类隔膜功能化改性导致锂硫电池的锂离子电导率 低下的问题。

5.本发明所要解决的技术问题之二是提供一种上述解决技术问题之一所述的 复合型锂硫电池隔膜的制备方法。

6.本发明所要解决的技术问题之三是提供一种上述解决技术问题之一所述的 复合型锂硫电池隔膜的应用方法。

7.本发明所要解决的技术问题之四是提供一种采用上述解决技术问题之一所 述的复合型锂硫电池隔膜的锂硫电池。

8.为了解决上述技术问题之一,本发明采用的技术方案为:一种复合型锂硫电 池隔膜,包括耐温型纳米纤维多孔膜及其表面的超薄分离层;其特征在于所述耐 温型纳米纤维多孔膜的孔隙率为75-95%,孔径0.5-2μm,厚度8-50μm;所述超 薄分离层的孔径为0.3nm-1nm,厚度为50-100nm。

9.上述技术方案中,所述耐温型纳米纤维多孔膜优选由聚酰亚胺、聚对苯二甲 酸乙二醇酯、聚醚醚酮、聚醚酮、聚苯二甲酰苯二胺、醋酸纤维素以及前述材料 的改性聚合物制得。

10.上述技术方案中,所述耐温型纳米纤维膜,在120℃热处理1h,无明显热收 缩现象。

11.上述技术方案中,所述超薄分离层优选由水相单体和油相单体经界面聚合制 得。

12.上述技术方案中,所述水相单体优选选自哌嗪、双酚、三乙胺、间苯二胺、 三乙醇胺、邻苯二胺、对苯二胺、乙二胺、己二胺、1,4-丁二胺、二乙烯三胺、 三乙烯四胺、4,4-二氨基二苯醚、4,4-二氨基二苯甲烷邻联苯甲胺、二甲胺、 邻苯二胺、1,2-丙二胺、1,3-丙二胺、2,4-二氨基甲苯、3-二乙胺基丙胺、1, 2-环己二胺、4,5-二氯邻苯二胺中的一种单体或两种以上单体的混合物;所述 油相单体优选选自均苯三甲酰氯、间苯二甲酰氯、对苯二甲酰氯、邻苯二甲酰氯、 均苯四甲酰氯、丁二酰氯、己二酰氯、环己烷三甲酰氯、5-氧甲酰氯-异酞酰氯、 5-硝基苯-1,3-二酰氯、2,5-二(甲氧碳酰基)对苯二酰氯、1,5-萘二磺酰氯和1,3,6

-ꢀ

萘三磺酰氯中一种单体或两种以上单体的混合物。

13.为了解决上述技术问题之二,本发明采用的技术方案为:一种复合型锂硫电 池隔膜的制备方法,包括以下步骤:

14.步骤1:将耐温型聚合物材料溶解于溶剂中配制成纺丝液,进行静电纺丝, 得到耐温型纳米纤维多孔膜。

15.步骤2:将水相单体和油相单体分别溶于溶剂中配制成稳定均一的水相和油 相单体溶液;采用界面聚合的方法,将步骤1所得的耐温型纳米纤维多孔膜浸泡 在水相单体溶液中,优选浸泡时间为1-5min;去除表面多余溶液后,将所得的 纳米纤维多孔膜置于油相单体溶液中浸泡,优选浸泡时间为0.5-3min;然后在烘 箱中热处理,优选热处理时间为1-10min;水相单体与油相单体在耐温型纳米纤 维膜表面经界面聚合形成具有纳米级别孔径的涂覆层,得到超薄分离层,取出后 经洗涤去除未反应的单体,烘干,得到复合型锂硫电池隔膜。

16.上述技术方案中,优选地,所述步骤1的耐温型聚合物材料包括但不限于聚 酰亚胺、聚对苯二甲酸乙二醇酯、聚醚醚酮、聚醚酮、聚苯二甲酰苯二胺、醋酸 纤维素以及前述材料的改性聚合物中的至少一种。

17.上述技术方案中,优选地,所述步骤1中的溶剂包括但不限于n,n

’-

二甲基 甲酰胺、n,n

’-

二甲基乙酰胺、n-甲基吡咯烷酮、二甲基亚砜、四氢呋喃、正 己烷、乙醇、1,4-二氧六环、丙酮、环丁砜、甲苯、邻苯二甲酸、乙醇、乙酸、 异丙醇和正丁醇等以及前述溶剂不同质量比的混合物中的至少一种。

18.上述技术方案中,优选地,所述步骤1中纺丝液的聚合物浓度为8-20wt%。

19.上述技术方案中,优选地,所述步骤1中静电纺丝是指有针式静电纺丝法或 无针式静电纺丝法;有针式静电纺丝的工艺参数为:针头喷口孔径为0.2mm-3 mm,纺丝电压5-45kv,接收距离10-18cm,纺丝速率0.5-1.5ml/h,纺丝环境温 度10-55℃,纺丝的空气相对湿度15%-70%;无针式静电纺丝的工艺参数为:纺 丝电压30-80kv,纺丝环境温度10-45℃,纺丝环境的空气相对湿度30-65%,接 收距离10-20cm。

20.上述技术方案中,更为优选地,由本发明制备的纳米纤维多孔膜的孔隙率为 75-95%;孔径为0.5μm-2μm;厚度为8-50μm。发明人将多种不同孔隙率、孔径、 厚度的纳米纤维多孔膜作为骨架,研究其效果发现:若纳米纤维多孔膜的孔隙率 过高或厚度过低,则会直接影响到复合型锂硫电池隔膜的机械强度;若纳米纤维 多孔膜的孔隙率过低或厚度过高,增加了锂离子的迁移阻力,进而降低锂离子电 导率;纳米纤维多孔膜的孔径大小则直接关系到能否通过界面聚合在其表面形成 具有纳米级别孔径的超薄改性层。实验结果表明,耐温型纳米纤维多孔膜的孔隙 率、孔径以及厚度显著影响获得的复合型锂硫电池隔膜的效果,必须要在上述范 围内才能获得效果良好的复合型锂硫电池隔膜。

21.上述技术方案中,更为优选地,由本发明制备的纳米纤维膜多孔膜具有优异 的热尺寸稳定性,在120℃热处理1h,无明显的热收缩现象,有利于保证锂硫电 池的高温使用安全性。

22.上述技术方案中,优选地,所述步骤2中水相单体包括但不限于哌嗪、双酚、 三乙胺、间苯二胺、三乙醇胺、邻苯二胺、对苯二胺、乙二胺、己二胺、1,4

-ꢀ

丁二胺、二乙烯三胺、三乙烯四胺、4,4-二氨基二苯醚、4,4-二氨基二苯甲烷 邻联苯甲胺、二甲胺、邻苯二胺、1,2-丙二胺、1,3-丙二胺、2,4-二氨基甲苯、 3-二乙胺基丙胺、1,2-环己二胺、4,5-二氯邻苯二胺中的一种单体或一种以上 单体的混合物;所述水相单体的质量分数为0.05-3wt%。

23.上述技术方案中,优选地,所述步骤2中油相单体包括但不限于均苯三甲酰 氯、间苯二甲酰氯、对苯二甲酰氯、邻苯二甲酰氯、均苯四甲酰氯、丁二酰氯、 己二酰氯、环己烷三甲酰氯、5-氧甲酰氯-异酞酰氯、5-硝基苯-1,3-二酰氯、2,5

-ꢀ

二(甲氧碳酰基)对苯二酰氯、1,5-萘二磺酰氯和1,3,6-萘三磺酰氯中一种单体或 一种以上单体的混合物;所述油相单体的质量分数为0.05-3wt%。

24.上述技术方案中,优选地,所述步骤2中热处理温度为60-90℃。

25.上述技术方案中,更为优选地,由本发明制备的具有纳米级别孔径的分离层 的孔径为0.3-1nm;厚度为50-100nm。发明人界面反应参数,包括水相单体浓度、 油相单体浓度、反应时间等,制备出具有不同孔径尺寸和厚度的分离层。研究其 效果发现:若纳米纤维多孔膜的孔径过低或厚度过大,严重增加了锂离子迁移阻 力,进而降低了锂离子电导率;若分离层的孔径过大,对多硫化物抑制作用的效 果有限。实验结果表明,分离层的孔径以及厚度显著影响获得的复合型锂硫电池 隔膜的效果,必须要在上述范围内才能获得效果良好的复合型锂硫电池隔膜。

26.为了解决上述技术问题之三,本发明采用的技术方案为:一种上述解决技术 问题之一所述技术方案中任一所述的复合型锂硫电池隔膜在电池中的应用。

27.上述技术方案中,所述应用并无特殊限定,本领域技术人员可以根据现有锂 硫电池中隔膜的应用方法加以应用。

28.为了解决上述技术问题之四,本发明采用的技术方案为:一种锂硫电池,包 括正

极材料、负极材料、电解液及隔膜,其特征在于所述隔膜为上述解决技术问 题之一所述技术方案中任一所述的复合型锂硫电池隔膜或由上述解决技术问题 之二所述技术方案中任一所述的制备方法制得的复合型锂硫电池隔膜。

29.上述技术方案中,所述锂硫电池并无特殊限定,本领域技术人员可以根据现 有锂硫电池的制备工艺加以制备和运用。

30.与现有技术相比,本发明具有以下有益效果:

31.(1)本发明以耐温型纳米纤维多孔膜作为骨架,赋予了隔膜优异的热尺 寸稳定性,提高锂硫电池的高温使用安全性;

32.(2)本发明采用界面聚合法形成具有纳米级别孔径的分离层,可通过物 理限域作用抑制多硫化物的迁移,提高锂硫电池的库伦效率和循环稳定性,表现 出更为优异的电化学性能;

33.(3)本发明采用界面聚合法形成的分离层厚度超薄,结合高孔隙率的纳 米纤维多孔膜作为骨架,保证了锂离子穿梭的通道,避免因隔膜孔径减小带来锂 离子电导率偏低的问题。

34.(4)本发明实用性强,能够快速、精确地通过优化界面聚合过程调控超 薄分离层的厚度和孔径尺寸,易于推广,有利于加速锂硫电池的工业化应用。

附图说明

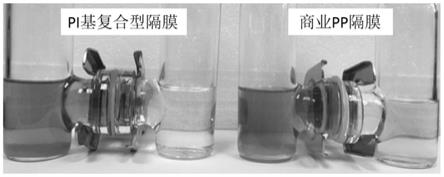

35.图1为由pi基复合型隔膜对多硫化物迁移的抑制实验。

36.将复合型隔膜组装成锂硫电池进行电化学表征,具体地:以s/cnt复合材料 为正极材料,锂片为负极,电解液为含有1.0mol/l的双三氟甲烷磺酰亚胺锂的乙 二醇二甲醚与1,3-二氧戊环的混合溶液,乙二醇二甲醚与1,3-二氧戊环的体积比 为1:1。

37.以下结合说明书附图和具体实施例来进一步说明本发明,但实施例并不对本 发明做任何形式的限定。除非特别说明,本发明采用的试剂、方法和设备为本技 术领域常规试剂、方法和设备。

38.除非特别说明,以下实施例所用试剂和材料均为市购。

39.【实施例1】

40.1、制备方法

41.(1)依次将等摩尔量的均苯四甲酸二酐(pmda)(7.634g,0.035mol)和4,4

’-

二 氨基二苯醚(oda)(7.004g,0.035mol)单体加入至n-甲基吡咯烷酮中,控制单体浓 度为15wt%,在冰水浴中反应16h,获得浅黄色的透明均一的paa纺丝液;采用 无针式静电纺丝技术,静电纺丝参数控制在纺丝电压60kv,纺丝环境温度15℃, 纺丝环境的空气相对湿度38%,接收距离13cm,得到paa纳米纤维多孔膜。使 用程序升温的热亚胺化法将paa纳米纤维多孔膜转化为聚酰亚胺(pi)纳米纤维多 孔膜。将paa纳米纤维多孔膜分别在100℃,200℃和300℃热处理1h,使其充分 亚胺化。所获得的pi纳米纤维多孔膜孔隙率为84%,孔径2μm,厚度为13μm。

42.(2)将哌嗪溶于高纯水中得到水相单体溶液,水相单体的质量分数为0.15%, 将苯三甲酰氯溶于正己烷中得到油相单体溶液,油相单体的质量分数为0.35%。 将步骤(1)所得的纳米纤维多孔膜置于含哌嗪的水相单体溶液中浸泡3min,随 后将所得的纳米纤维

膜多孔膜置于油相单体溶液中浸泡0.6min,最后将所得的纳 米纤维多孔膜放入烘箱中进行界面聚合。界面聚合温度为65℃,界面聚合时间 为7min,反应结束后取出用去离子水清洗,除去未反应的单体。最后放入烘箱 中烘干待用。

43.2、产品性质及特征:

44.(1)复合型隔膜表面的分离层的厚度为80nm,孔径尺寸为1nm;复合型隔 膜的电导率约为8.4

×

10-4

s/cm,证明了复合型隔膜仍具有可观的锂离子电导率。

45.(2)图1对比了商品化pp隔膜和复合型隔膜对多硫化物迁移行为的抑制。可 以看出,放置10h后,由商品化pp隔膜所隔离的h型管的右侧颜色变为黄色;而 由本实施例所制备的复合型隔膜所隔离的h型管中,几乎无多硫化物迁移至右 侧,溶液仍保持无色,说明商品化pp隔膜由于大孔结构的存在,对多硫化物的迁 移几乎无阻挡作用,而复合型隔膜则表现出优异的抑制作用。

46.(3)对商品化pp隔膜和复合型隔膜所组装的锂硫电池进行了循环性能测试。 在0.5倍率下充放电,含商业化pp隔膜的锂硫电池循环300次后电池的库伦效率降 低为84.9%,放电容量保持率为81.7%;相比之下,由本实验例所制备的复合型 隔膜循环300次后电池的库伦效率仍保持在94.1%左右,放电容量保持率为 90.7%,表现出更为优异的循环稳定性。

47.【实施例2】

48.1、制备方法

49.(1)将5g芳纶溶解于n,n-二甲基甲酰胺(dmf)溶剂45g,加入0.1g氯化锂 (licl)作为助溶剂,80℃搅拌5h,获得透明均一的纺丝液;采用无针式静电纺丝 技术,静电纺丝参数控制在纺丝电压50kv,纺丝环境温度25℃,纺丝环境的空 气相对湿度35%,接收距离15cm,得到纳米纤维多孔膜,所获得的纳米纤维多 孔膜孔隙率为75%,孔径0.5μm,厚度为8μm。

50.(2)将哌嗪溶于高纯水中得到水相单体溶液,水相单体的质量分数为0.1%, 将苯三甲酰氯溶于正己烷中得到油相单体溶液,油相单体的质量分数为0.5%。将 步骤(1)所得的纳米纤维多孔膜置于含哌嗪的水相单体溶液中浸泡1min,随后 将所得的纳米纤维膜多孔膜置于油相单体溶液中浸泡1min,最后将所得的纳米 纤维多孔膜放入烘箱中进行界面聚合。界面聚合温度为60℃,界面聚合时间为5 min,反应结束后取出用去离子水清洗,除去未反应的单体。最后放入烘箱中烘 干待用。

51.2、产品性质及特征:

52.(1)复合型隔膜表面的分离层的厚度为100nm,孔径尺寸为0.5nm;复合 型隔膜的电导率约为8.9

×

10-4

s/cm,证明了复合型隔膜仍具有可观的锂离子电导 率。

53.(2)由本实验例所制备的复合隔膜所组装的锂硫电池循环300次后,电池的 库伦效率仍保持在92.7%左右,放电容量保持率为88.9%,表现出优异的循环稳 定性。

54.【实施例3】

55.1、制备方法

56.(1)将8g芳纶溶解于n,n-二甲基甲酰胺(dmf)溶剂45g,加入0.4g氯 化锂(licl)作为助溶剂,90℃搅拌2h,获得透明均一的纺丝液;采用有针式静电 纺丝技术,静电纺丝参数控制在针头喷口孔径为0.6mm,纺丝电压22kv,接收 距离15cm,纺丝速率1.2ml/h,纺丝环境温度25℃,纺丝的空气相对湿度40%, 得到纳米纤维多孔膜,所获得的纳米纤维多孔膜孔

隙率为76%,孔径1μm,厚度 为50μm。

57.(2)将哌嗪溶于高纯水中得到水相单体溶液,水相单体的质量分数为0.1%, 将苯三甲酰氯溶于正己烷中得到油相单体溶液,油相单体的质量分数为0.5%。将 步骤(1)所得的纳米纤维多孔膜置于含哌嗪的水相单体溶液中浸泡2min,随后 将所得的纳米纤维膜多孔膜置于油相单体溶液中浸泡1min,最后将所得的纳米 纤维多孔膜放入烘箱中进行界面聚合。界面聚合温度为75℃,界面聚合时间为3 min,反应结束后取出用去离子水清洗,除去未反应的单体。最后放入烘箱中烘 干待用。

58.2、产品性质及特征:

59.(1)复合型隔膜表面的分离层的厚度为50nm,孔径尺寸为0.5nm;复合型 隔膜的电导率约为8.5

×

10-4

s/cm,证明了复合型隔膜仍具有可观的锂离子电导率。

60.(2)由本实验例所制备的复合型隔膜所组装的锂硫电池循环300次后,电池 的库伦效率仍保持在93.5%左右,放电容量保持率为92.3%,表现出优异的循环 稳定性。

61.【实施例4】

62.1、制备方法

63.(1)将8g芳纶溶解于n,n

’-

二甲基甲酰胺溶剂45g,加入0.2g氯化锂作为助 溶剂,90℃搅拌2h,获得透明均一的纺丝液;采用有针式静电纺丝技术,静电 纺丝参数控制在针头喷口孔径为0.8mm,纺丝电压10kv,接收距离18cm,纺丝 速率1.7ml/h,纺丝环境温度24℃,纺丝的空气相对湿度42%,得到纳米纤维多 孔膜,所获得的纳米纤维多孔膜孔隙率为95%,孔径2μm,厚度为50μm。

64.(2)将二乙烯三胺溶于高纯水中得到水相单体溶液,水相单体的质量分数 为1%,将苯三甲酰氯溶于正己烷中得到油相单体溶液,油相单体的质量分数为 2%。将步骤(1)所得的纳米纤维多孔膜置于含二乙烯三胺的水相单体溶液中浸 泡3min,随后将所得的纳米纤维膜多孔膜置于油相单体溶液中浸泡0.3min,最 后将所得的纳米纤维多孔膜放入烘箱中进行界面聚合。界面聚合温度为90℃,界 面聚合时间为1min,反应结束后取出用去离子水清洗,除去未反应的单体。最 后放入烘箱中烘干待用。

65.2、产品性质及特征:

66.(1)复合型隔膜表面的分离层的厚度为100nm,孔径尺寸为0.3nm;复合 型隔膜的电导率约为8.2

×

10-4

s/cm,证明了复合型隔膜仍具有可观的锂离子电导 率。

67.(2)由本实验例所制备的复合型隔膜所组装的锂硫电池循环300次后,电池 的库伦效率仍保持在91.3%左右,放电容量保持率为89.6%,表现出更为优异的 循环稳定性。

68.【实施例5】

69.1、制备方法

70.(1)将5g芳纶溶解于n,n-二甲基甲酰胺溶剂30g,加入0.3g氯化锂(licl) 作为助溶剂,85℃搅拌4h,获得透明均一的纺丝液;采用有针式静电纺丝技术, 静电纺丝参数控制在针头喷口孔径为0.7mm,纺丝电压17kv,接收距离12cm, 纺丝速率1.6ml/h,纺丝环境温度46℃,纺丝的空气相对湿度33%,得到纳米纤 维多孔膜,所获得的纳米纤维多孔膜孔隙率为88%,孔径0.5μm,厚度为8μm。

71.(2)将哌嗪溶于高纯水中得到水相单体溶液,水相单体的质量分数为1.8%, 将己二酰氯溶于正己烷中得到油相单体溶液,油相单体的质量分数为2.2%。将步 骤(1)所得的

纳米纤维多孔膜置于含哌嗪的水相单体溶液中浸泡5min,随后将 所得的纳米纤维膜多孔膜置于含己二酰氯的油相单体溶液中浸泡3min,最后将 所得的纳米纤维多孔膜放入烘箱中进行界面聚合。界面聚合温度为60℃,界面 聚合时间为10min,反应结束后取出用去离子水清洗,除去未反应的单体。最后 放入烘箱中烘干待用。

72.2、产品性质及特征:

73.(1)复合型隔膜表面的分离层的厚度为50nm,孔径尺寸为1nm;复合型隔 膜的电导率约为7.9

×

10-4

s/cm,证明了复合型隔膜仍具有可观的锂离子电导率。

74.(2)由本实验例所制备的复合型隔膜所组装的锂硫电池循环300次后,电池 的库伦效率仍保持在89.9%左右,放电容量保持率为90.2%,表现出优异的循环 稳定性。

75.【实施例6】

76.1、制备方法

77.(1)依次将等摩尔量的pmda(3.817g)和4,4

’-

二氨基二苯醚(oda)(3.502g) 单体加入至n-甲基吡咯烷酮中,控制单体浓度为12wt%,在冰水浴中反应12h, 获得浅黄色的透明均一的paa纺丝液;采用无针式静电纺丝技术,静电纺丝参数 控制在纺丝电压80kv,纺丝环境温度25℃,纺丝环境的空气相对湿度33%,接 收距离14.5cm,得到paa纳米纤维多孔膜。使用程序升温的热亚胺化法将paa 纳米纤维多孔膜转化为聚酰亚胺纳米纤维多孔膜。将paa纳米纤维多孔膜分别在 100℃,200℃和300℃热处理1h,使其充分亚胺化。所获得的pi纳米纤维多孔膜 孔隙率为85%,孔径2μm,厚度为17μm。

78.(2)将对苯二胺溶于高纯水中得到水相单体溶液,水相单体的质量分数为 1.3%,将己二酰氯溶于正己烷中得到油相单体溶液,油相单体的质量分数为 3.0%。将步骤(1)所得的纳米纤维多孔膜置于含对苯二胺的水相单体溶液中浸 泡1min,随后将所得的纳米纤维膜多孔膜置于含己二酰氯的油相单体溶液中浸 泡0.3min,最后将所得的纳米纤维多孔膜放入烘箱中进行界面聚合。界面聚合温 度为85℃,界面聚合时间为5min,反应结束后取出用去离子水清洗,除去未反 应的单体。最后放入烘箱中烘干待用。

79.2、产品性质及特征:

80.(1)复合型隔膜表面的分离层的厚度为89nm,孔径尺寸为0.7nm;复合型 隔膜的电导率约为8.8

×

10-4

s/cm,证明了复合型隔膜仍具有可观的锂离子电导率。

81.(2)由本实验例所制备的复合型隔膜所组装的锂硫电池循环300次后,电池 的库伦效率仍保持在91.4%左右,放电容量保持率为88.9%,表现出优异的循环 稳定性。

82.【实施例7】

83.1、制备方法

84.(1)依次将等摩尔量的pmda(3.817g)和4,4

’-

二氨基二苯醚(oda)(3.502g) 单体加入至n-甲基吡咯烷酮中,控制单体浓度为14wt%,在冰水浴中反应9h, 获得浅黄色的透明均一的paa纺丝液;采用无针式静电纺丝技术,静电纺丝参数 控制在纺丝电压75kv,纺丝环境温度20℃,纺丝环境的空气相对湿度60%,接 收距离13.8cm,得到paa纳米纤维多孔膜。使用程序升温的热亚胺化法将paa 纳米纤维多孔膜转化为聚酰亚胺纳米纤维多孔膜。将paa纳米纤维多孔膜分别在 100℃,200℃和300℃热处理1h,使其充分亚胺化。所获得的pi纳米纤维多孔膜 孔隙率为75%,孔径1.2μm,厚度为28μm。

85.(2)将对苯二胺溶于高纯水中得到水相单体溶液,水相单体的质量分数为 1.5%,

将均苯三甲酰氯溶于正己烷中得到油相单体溶液,油相单体的质量分数为 1.5%。将步骤(1)所得的纳米纤维多孔膜置于含对苯二胺的水相单体溶液中浸 泡1.5min,随后将所得的纳米纤维膜多孔膜置于含均苯三甲酰氯的油相单体溶液 中浸泡0.5min,最后将所得的纳米纤维多孔膜放入烘箱中进行界面聚合。界面聚 合温度为80℃,界面聚合时间为7min,反应结束后取出用去离子水清洗,除去 未反应的单体。最后放入烘箱中烘干待用。

86.2、产品性质及特征:

87.(1)复合型隔膜表面的分离层的厚度为50nm,孔径尺寸为0.7nm;复合型 隔膜的电导率约为8.7

×

10-4

s/cm,证明了复合型隔膜仍具有可观的锂离子电导率。

88.(2)由本实验例所制备的复合型隔膜所组装的锂硫电池循环300次后,电池 的库伦效率仍保持在93.4%左右,放电容量保持率为89.8%,表现出优异的循环 稳定性。

89.【实施例8】

90.1、制备方法

91.(1)依次将等摩尔量的pmda(3.817g)和4,4

’-

二氨基二苯醚(oda)(3.502g) 单体加入至n,n

’-

二甲基乙酰胺中,控制单体浓度为18wt%,在冰水浴中反应10h, 获得浅黄色的透明均一的paa纺丝液;采用无针式静电纺丝技术,静电纺丝参数 控制在纺丝电压75kv,纺丝环境温度20℃,纺丝环境的空气相对湿度65%,接 收距离16.8cm,得到paa纳米纤维多孔膜。使用程序升温的热亚胺化法将paa 纳米纤维多孔膜转化为聚酰亚胺纳米纤维多孔膜。将paa纳米纤维多孔膜分别在 100℃,200℃和300℃热处理1h,使其充分亚胺化。所获得的pi纳米纤维多孔膜 孔隙率为95%,孔径0.8μm,厚度为10μm。

92.(2)将对苯二胺溶于高纯水中得到水相单体溶液,水相单体的质量分数为 2.0%,将均苯三甲酰氯溶于正己烷中得到油相单体溶液,油相单体的质量分数为 2.0%。将步骤(1)所得的纳米纤维多孔膜置于含对苯二胺的水相单体溶液中浸 泡5min,随后将所得的纳米纤维膜多孔膜置于含均苯三甲酰氯的油相单体溶液 中浸泡2min,最后将所得的纳米纤维多孔膜放入烘箱中进行界面聚合。界面聚 合温度为90℃,界面聚合时间为10min,反应结束后取出用去离子水清洗,除去 未反应的单体。最后放入烘箱中烘干待用。

93.2、产品性质及特征:

94.(1)复合型隔膜表面的分离层的厚度为100nm,孔径尺寸为0.4nm;复合型 隔膜的电导率约为8.2

×

10-4

s/cm,证明了复合型隔膜仍具有可观的锂离子电导率。

95.(2)由本实验例所制备的复合型隔膜所组装的锂硫电池循环300次后,电池 的库伦效率仍保持在92.8%左右,放电容量保持率为91.5%,表现出优异的循环 稳定性。

96.【实施例9】

97.1、制备方法

98.(1)将3g聚对苯二甲酸乙二醇酯溶解于邻苯二甲酸溶剂27g,120℃搅拌5 h,获得透明均一的纺丝液;采用无针式静电纺丝技术,静电纺丝参数控制在纺 丝电压80kv,纺丝环境温度45℃,纺丝环境的空气相对湿度65%,接收距离12.6 cm,得到纳米纤维多孔膜,所获得的纳米纤维多孔膜孔隙率为87%,孔径0.5μm, 厚度为25μm。

99.(2)将哌嗪溶于高纯水中得到水相单体溶液,水相单体的质量分数为0.1%, 将苯三甲酰氯溶于正己烷中得到油相单体溶液,油相单体的质量分数为0.5%。将 步骤(1)所得的纳米纤维多孔膜置于含哌嗪的水相单体溶液中浸泡1min,随后 将所得的纳米纤维膜多

孔膜置于油相单体溶液中浸泡1min,最后将所得的纳米 纤维多孔膜放入烘箱中进行界面聚合。界面聚合温度为70℃,界面聚合时间为 10min,反应结束后取出用去离子水清洗,除去未反应的单体。最后放入烘箱 中烘干待用。

100.2、产品性质及特征:

101.(1)复合型隔膜表面的分离层的厚度为50nm,孔径尺寸为0.8nm;复合型 隔膜的电导率约为8.8

×

10-4

s/cm,证明了复合型隔膜仍具有可观的锂离子电导率。

102.(2)由本实验例所制备的复合型隔膜所组装的锂硫电池循环300次后,电池 的库伦效率仍保持在92.4%左右,放电容量保持率为89.5%,表现出优异的循环 稳定性。

103.【实施例10】

104.1、制备方法

105.(1)将2.4g聚对苯二甲酸乙二醇酯溶解于邻苯二甲酸溶剂27g,120℃搅拌 4h,获得透明均一的纺丝液;采用无针式静电纺丝技术,静电纺丝参数控制在 纺丝电压30kv,纺丝环境温度10℃,纺丝环境的空气相对湿度30%,接收距离 10cm,得到纳米纤维多孔膜,所获得的纳米纤维多孔膜孔隙率为90%,孔径 0.4μm,厚度为30μm。

106.(2)将哌嗪溶于高纯水中得到水相单体溶液,水相单体的质量分数为0.05%, 将苯三甲酰氯溶于正己烷中得到油相单体溶液,油相单体的质量分数为0.05%。 将步骤(1)所得的纳米纤维多孔膜置于含哌嗪的水相单体溶液中浸泡5min,随 后将所得的纳米纤维膜多孔膜置于油相单体溶液中浸泡3min,最后将所得的纳 米纤维多孔膜放入烘箱中进行界面聚合。界面聚合温度为90℃,界面聚合时间 为10min,反应结束后取出用去离子水清洗,除去未反应的单体。最后放入烘 箱中烘干待用。

107.2、产品性质及特征:

108.(1)复合型隔膜表面的分离层的厚度为75nm,孔径尺寸为0.5nm;复合型 隔膜的电导率约为9.2

×

10-4

s/cm,证明了复合型隔膜仍具有可观的锂离子电导率。

109.(2)由本实验例所制备的复合型隔膜所组装的锂硫电池循环300次后,电池 的库伦效率仍保持在93.5%左右,放电容量保持率为90.8%,表现出优异的循环 稳定性。

110.【实施例11】

111.耐温型纳米纤维多孔膜的孔隙率、孔径和厚度对产品性能具有重要影响

112.本实施例通过调控实施例1中步骤1的纺丝参数制备具有不同孔径的聚酰亚 胺(pi)纳米纤维多孔膜,以纳米纤维膜的孔径尺寸为单因素变量,界面聚合条 件与实施例1中步骤2相同制备相应的复合型锂硫电池隔膜,考察纳米纤维多孔膜 的孔径对产品的影响。

113.实验结果见表1。

114.表1耐温型纳米纤维多孔膜对产品性能的影响

115.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1