容积式齿轮机的制作方法

1.本发明涉及一种容积式齿轮机。它通常为泵,但也可以为电动机。

背景技术:

2.已知齿轮泵包括具有螺旋齿的齿轮。在螺旋齿上产生两种类型的轴向力:由于齿之间的相互作用而产生的机械力,以及由于作用在齿之间的隔室中的压力而产生的流体静力。主动轮上的轴向力由这两个分量之和给出,而从动轮上的轴向力则减去这两个分量。考虑到延长的脉动应力,这种轴向力会降低效率,确定可靠性问题,或者在放置于齿轮侧的两个填隙件之一上,特别是在齿主动轮处产生过早磨损。为了完全或部分地对比这种推力(并减少磨损),已知一种活塞,该活塞在齿轮上施加平衡力,该平衡力在与第一方向相反的第二方向上起作用。

3.在一种替代解决方案中,在填隙件上有一个宽度为2毫米的凹槽,该凹槽根据与一个齿轮的旋转轴线保持恒定距离的弧形延伸。

4.高压流体在这种凹槽内输送,它部分地施加由螺旋齿引起的轴向推力的反作用力。

技术实现要素:

5.本发明的目的是提供一种容积式齿轮机,该容积式齿轮机可以降低制造成本,优化部件。

6.本发明的另一目的是使磨损最小化并因此使容积式齿轮机的效率和可靠性最大化。

7.所述的技术任务和特定的目的基本上通过一种容积式齿轮机来实现,该容积式齿轮机包括在所附权利要求中的一项或多项中公开的技术特征。

附图说明

8.通过以下对附图所示的容积式齿轮机的指示性且非限制性的描述,本发明的其他特征和优点将变得更加显而易见,其中:

9.‑

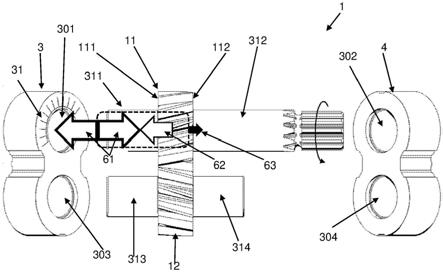

图1示出了根据本发明的机器的分解图;

10.‑

图2示出了图1所示的力的趋势;

11.‑

图3示出了图1的部件的正视图;

12.‑

图4和图5示出了替代图3的部件的正视图;

13.‑

图6示出了根据本发明的方案引起的压力分布;

14.‑

图7示出了在没有图6的方案的情况下的压力分布;

15.‑

图8示出了图1的解决方案的俯视图;

16.‑

图9为根据本发明的机器的截面图。

具体实施方式

17.在附图中,附图标记1表示容积式齿轮机。通常,它为泵,但也可以为电动机或可逆泵

‑

电动机器。这种齿轮机1包括第一齿轮11。第一齿轮11继而包括第一侧齿面111和第二侧齿面112。第一侧齿面111和第二侧齿面112相对于第一齿轮11的旋转轴线横向地定向,优选正交地定向。

18.齿轮机1包括与第一齿轮11啮合的第二齿轮12。第一齿轮11包括多个齿,在齿之间插入有多个隔室9。该些隔室9旨在用于容纳第二齿轮12的齿(在操作期间)。第一齿轮11的旋转轴线与第二齿轮12的旋转轴线平行。第一齿轮11和第二齿轮12可以彼此在外侧并排。适当地,第一齿轮11为主动轮,第二齿轮12为从动轮。齿轮机1包括外壳,第一齿轮11和第二齿轮12容纳在该外壳中。

19.齿轮机1进一步包括第一支座3和第二支座4,第一齿轮11介于第一支座和第二支座之间。第一支座3和第二支座4能实现第一齿轮11的抵接及其轴向定位。第一支座3可以为单个整体或更多部件的组件。这对于第二支座4是可重复的。第一支座3和第二支座4分别为第一填隙件和第二填隙件。第一支座3和第二支座4分别面对第一齿轮11的第一侧齿面111和第二侧齿面112。适当地,第二齿轮12也介于第一支座3和第二支座4之间。

20.有利地,第一支座3限定座301,第一齿轮11的支撑轴的第一伸展部311插入到该座301中。适当地,第二支座4限定了第一齿轮11的支撑轴的第二伸展部312的壳体座302(第一伸展部311和第二伸展部312相对于第一齿轮11位于相对的两侧上)。适当地,第一支座3和第二支座4还限定两个座303、304,第二齿轮12的支撑轴的第一伸展部313和第二齿轮12的支撑轴的第二伸展部314分别插入该两个座中。

21.齿轮机1包括第一门91和第二门92。第二门92在比第一门91更高的压力下操作;在第一门91和第二门92中的一个门为流体(不可压缩,通常是油)进入容积式齿轮机1的入口门,另一个门为流体从容积式齿轮机1流出的出口门;特别是在容积式齿轮机1为泵的情况下,入口门将为第一门91,出口门将为第二门92。在容积式齿轮机1为电动机的情况下,入口门将为第二门92,出口门将为第一门91。在这种情况下,第一齿轮11和第二齿轮12的旋转方向相对于齿轮机为泵的解决方案是相反的(图1的力图仍然保持不变)。第一门91和第二门92允许流体从容纳第一齿轮11和第二齿轮12的隔室进入和流出。

22.容积式齿轮机1包括第一开槽路径31,该第一开槽路径至少在第一齿轮11的第一角位置(有利地在第一齿轮11的每个角位置)处连接第一区域51和第二区域52。第一区域51包括/为(comprises/is)隔室9中与第二门92连通的至少一个(优选地每个)隔室。因此,第一区域51在高压下影响隔室9中的至少一个隔室(优选在高压下影响所有隔室9);并且高压下的隔室是指隔室中瞬时平均压力介于第二门92的瞬时平均压力的50

‑

100%之间的隔室。适当地,第一区域51包括隔室9中的至少一个隔室(优选地全部),该隔室通过轨道与第二门92连接,该轨道的最小截面大于直径为2毫米的球的截面。适当地,第一区域51包括通过以下方式与第二门92连接的隔室9中的至少一个隔室(优选地全部):

23.‑

允许直径大于1毫米的球(虚拟测试元件)通过的轨道;或

24.‑

等效直径等于1毫米的液压连接部。

25.第二区域52为插入在第一支座3和第一齿面111之间的点的轨迹(即,第一支座3的被第一齿轮11覆盖的部分)。第二区域52被称为“通道”。

26.将隔室9中一个隔室连接到第二门92的轨道可以包括例如凹槽93,该凹槽形成在第一支座3的外周边缘或第二支座4的外周边缘上。这样的轨道可以简单地为接合部,该接合部限定在一个隔室9之间并直接(径向地)通向面对第二门92的区域。这样的轨道还可以包括微切口,作为第一开槽路径31的一部分。

27.相对于参考齿,如果左隔室、右隔室(图7的51a和51b)连接到高压,并且支撑轴的座301、302、303、304在低压下工作(即,支撑轴在压力下没有流体的强制支撑),通道52中的压力分布如图7所示:请注意从高压区域h到低压区域l的等压曲线。

28.第一开槽路径31的目的是改变上述压力分布。在图7(其中没有根据本发明的方案)中,可以在较高压力的区域h和较低压力的区域l之间识别出多个等压曲线,而在图6(根据本发明)中,这样的等压曲线集中在弧33下方,并且高压下的区域h大得多。增加在高压下被油浸湿的表面的效果具有产生额外力61的作用,该力倾向于使第一支座3和第一齿面111分开。

29.第一支座3可包括面对第一齿面111的第一开槽路径31,或者在未示出的替代解决方案中,第一齿面111可包括至少面对第一支座3的第一开槽路径31。第一开槽路径31为在第一区域51中存在的不可压缩流体(处于高压下)的第二区域52中的分配装置的一部分。这样,可以改变图7的压力分布而获得图6的压力分布。因此,第一开槽路径31执行驱动通道功能。实际上,它将压力从第一区域51传递到第二区域52。这样,在第一齿轮11的齿和第一支座3之间的通道处的压力增加,使该压力更靠近齿之间的隔室9处记录的压力/使其与记录压力相等(更大)。特别地,由于这种方案的压力增加在第一齿轮11的齿的基部处特别明显。

30.第一开槽路径31包括具有通道部分的伸展部,该通道部分的表面积小于1mm2,优选小于0.75mm2,甚至更优选小于0.5mm2。这种伸展部还可以设想方向变化,该变化或多或少是明显的,但不会中断。有利地,这种伸展部延伸的长度大于第一齿轮11的节圆半径的长度的至少25%。有利地,所述伸展部影响第一开槽路径31的至少90%,优选地100%。优选地,第一开槽路径31的这种伸展部具有介于0.07和0.7毫米之间的深度。第一开槽路径31的这种伸展部具有在0.03至0.7毫米之间的宽度。适当地,第一开槽路径31的深度和/或宽度是恒定的。因此可以将其定义为微狭缝。所述第一开槽路径31的减小的宽度使得从第一齿面111和第一支座3之间的接触部分减去的表面最小化。因此,可以将第一支座3和第一齿面111之间的支撑表面保持较高,从而不会降低/有损第一支座3和第一齿面111之间的接合部处的流体静力和流体动力维持能力。

31.在第二区域52处,第一开槽路径31至少部分地在径向上更靠近第一齿轮11的旋转轴线的位置和径向上更远离第一齿轮11的旋转轴线的位置之间延伸。

32.有利地,对于第一齿轮11的角路径的至少一半,第一开槽路径31连接第一区域51和第二区域52。

33.适当地,在第一齿轮11的每个角位置中,第一开槽路径31连接第一区域51和第二区域52。

34.甚至更优选地,在第一齿轮11的每个角位置中,第一开槽路径31将第一区域51与位于以下部件之间的通道相连接:

35.‑

第一齿轮11的与第二门92连通的每个齿(或第一齿轮11的与第二门92连通的齿的至少75%);以及

36.‑

第一支座3。

37.齿轮机1可包括多个开槽路径31、310,这些开槽路径在第一齿轮11的每个角位置结合起来,从而将第一区域51和位于以下位置之间的流体通道相连接:

38.‑

第一齿轮11的与第二门92连通的每个齿(或与第二门92连通的第一齿轮11的齿的至少75%);以及

39.‑

第一支座3。

40.适当地,在第二区域52处的所述开槽路径31、310中每个开槽路径至少部分地在径向上更靠近第一齿轮11的旋转轴线的位置和径向上更远离第一齿轮11的旋转轴线的位置之间延伸。

41.适当地,第一齿轮11和第二齿轮12为具有螺旋齿的齿轮。

42.第一齿轮11和第二齿轮的螺旋齿之间的机械相互作用与由第一齿轮11的齿的隔室9之间的压力产生的流体静力叠加而确定轴向推力,该轴向推力朝向第一支座3推动第一齿轮11。对于主动轮,这样的推力相对于从动轮更大(由于这个原因,先前已经表明第一齿轮11适当地为从动轮)。第一齿轮11的齿包括第一齿,该第一齿在第一支座3和第二支座4之间从位于第一齿面111处的第一端113延伸到位于第二齿面112处的第二端114。相对于第一齿轮11的旋转方向,第一端113比第二端114更靠前。

43.由介于第一齿面111和第一支座3之间的流体的压力施加的轴向反作用力(由附图标记61指示)大于朝向第一支座3的轴向推力(由附图标记62指示)(由齿之间的机械相互作用以及第一齿轮11的隔室9之间的流体静压力引起)。这种流体为由容积式齿轮机1处理的工作流体(通常为油)。如图2中突出显示的,在第一齿轮11和第二齿轮12的旋转期间,轴向推力62和轴向反作用力61均由介于第一齿面111和第一支座3(例如由第一开槽路径31产生)之间的流体的压力施加振荡。尽管存在这种振荡,但是上面指出的反作用力61仍然保持大于轴向推力62。

44.实际上,发生在第一端113处轴向推力62定向为抵靠第一支座3。在该第一端113中,齿与第一支座3形成正前角(a)(参见图8)。换句话说,由齿与第一支座3形成的锐角在与第一齿轮11的前进方向相反的方向上转动。根据切削刀具理论,已知正前角(具有相等的刀具压缩力)相对于负前角(rake angle)产生更有效的切削和刮削去除作用(以相同的方式,在元件之间具有固定的压缩力,相对于存在负前角的情况,正前角会在相对滑动表面上造成更大的磨损和更快的磨损)。在这种情况下,轴向推力62以正前角施加其作用的事实值得关注。通过使用在第一支座3和第一齿面111之间存在加压流体而产生的具有更大模量和相反方向的反作用力61确保了轴向合力63朝向第二支座4转动(其中齿具有负前角,因此对第二支座4的磨损作用较小)。

45.如前所述,适当地提供多个开槽路径31、310,每个开槽路径包括至少一个部分,该部分的通道截面小于1mm2,优选小于0.5mm2。开槽路径310还包括第一开槽路径31。

46.开槽路径310至少部分地(优选地全部)形成在第一齿面111上并且面对第一支座3,反之亦然,它们至少部分地形成在第一支座3上并且面对第一齿面111。

47.对于开槽路径310,可以重复参考第一开槽路径31相对于所述伸展部的延伸或相对于宽度或相对于深度所指示的内容。

48.如图3、图4、图5所示,第一开槽路径31包括在径向上更多的内部位置和径向上更

多的外部位置之间延伸的多个凹槽32。凹槽32优选地形成在第一支座3中并且面对第一齿轮11的齿。有利地,凹槽32以辐条式的方式延伸。适当地,辐条式的凹槽32彼此间隔开介于10

°

至40

°

之间的角度。优选地,辐条式的凹槽32彼此间隔开小于角度间距的一半的角度。凹槽32从以弧形延伸的公共通道33延伸(凹槽32横向于通道33延伸)。适当地,这种弧与第一齿轮11的旋转轴线保持相同的距离。弧与第一齿轮11的旋转轴线同轴。这样的弧延伸至少150

°

,优选地至少180

°

。在优选的解决方案中,对于第一齿轮11的每个角位置,凹槽32中的至少一个(优选地,多个)凹槽面对未被第一齿轮11覆盖的区域,以便从加压隔室9中注油并在第一齿轮11的齿和第一支座3叠置的区域中分配油。适当地,通道33相对于齿的下部底部在径向上更内部的位置延伸。这允许存在于其中的流体施加的压力增加。

49.在优选解决方案中,第一开槽路径31为激光切口。适当地,开槽路径310为激光切口。同样,所述公共通道33也是激光切口。该通道33具有小于1mm2或优选小于0.5mm2的表面通道部分。

50.在特定的构造解决方案中,也可以在第一支座3的与第二齿轮12的齿面相对的区域(或第二齿轮12的与第一支座3相对的齿面的区域)中形成也在与第一齿面111相对的第一支座3的区域中(或者在第一齿面111的与第一支座3相对的区域中)延伸的开槽路径31、310。如前所述,同样在这种情况下,开槽路径31、310均具有至少一个部分,该部分的通道截面(横截面积)小于1mm2,优选小于0.5mm2。

51.本发明的另一主题为一种具有上述一个或多个特征的容积式齿轮机的操作方法。

52.该方法包括以下步骤:

53.‑

在所述第一支座3和所述第一齿面111之间产生加压流体层,以至少通过第一开槽路径31(或更佳地多个开槽路径310)重新分配所述流体层的压力;

54.‑

借助于所述流体层施加相对于轴向推力62具有较大和相反模数的轴向反力,该轴向推力由第一齿轮11和第二齿轮12的螺旋齿之间的机械相互作用和第一齿轮11的齿上的压力的流体静力之和引起。

55.本发明的另一主题为一种用于实现具有上述一个或多个特征的容积式齿轮机的方法。这种实现方法包括以下步骤:

56.‑

实现第一齿轮11、第二齿轮12、第一支座3和第二支座4;

57.‑

优选地通过在第一齿轮11或第一支座3上的激光切口来执行所述第一开槽路径31(或者然而,所述开槽路径31、310)。

58.本发明具有重要的优点。

59.最重要的是,它可以优化容积式齿轮机的生产成本,同时提高操作可靠性并最大程度地减少磨损。

60.所构思的本发明易于进行多种修改和变更,所有修改和变更都落入表征本发明的发明构思的范围内。此外,所有细节都可以由其他技术上等效的元素替换。实际上,根据需要,所使用的所有材料以及尺寸可以为任何材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1