一种自动化机械加工零件自动分拣设备的制作方法

1.本发明涉及机械零件加工技术领域,特别是一种自动化机械加工零件自动分拣设备。

背景技术:

2.自动化机械加工按照生产类型进行分类,通常分为三类:单件生产,是指单个地生产不同结构和不同尺寸的产品,并且很少重复;批量生产,是指一年中分批地制造相同的产品,制造过程有一定的重复性;批量生产的零件,即大批量生产,是指产品的制造数量很大,大多数工作地点经常是重复进行某一个零件的某一道工序的加工,在大规模精密机械零件自动化生产过程中,往往需要专业人员对机械零件进行逐个的检测分拣,其检测分拣耗时耗力效率低下,劳动强度较大,零件自动分拣可以提高生产效率,降低劳动强度和加工成本,目前大多是采用多自由度机器人为分拣动作的执行部件,在与零件自动供给机构,零件辅助下料机构配合,实现自动化分拣,其结构和控制复杂繁琐,当零件表面纹理不清晰,有暗斑或粘有其他金属粉末等杂质以及要求零件检测分拣准确度较高时,自由度机器人可能对检测零件是否合格造成误判,鉴于此,针对上述问题深入研究,遂有本案产生。

技术实现要素:

3.本发明的目的是为了解决上述问题,设计了一种自动化机械加工零件自动分拣设备,解决了背景技术中所提出的问题。

4.实现上述目的本发明的技术方案为:一种自动化机械加工零件自动分拣设备,包括分拣输送机主体以及固定架,所述固定架设置于分拣输送机主体上,所述分拣输送机主体上设置有自动摆料机构,所述自动摆料机构位于固定架的横梁下端面上,所述固定架上设置有集成式检测机构,所述集成式检测机构的一侧设置有复检送料机构;所述自动摆料机构包括:导向调节结构以及间隔控制结构,所述导向调节结构设置于固定架的内侧壁面上、且一端伸入到分拣输送机主体的输送面上部,所述间隔控制结构设置于导向调节结构的中间位置上、且一端可以向下滑动;所述集成式检测机构包括:射线探伤仪、u型罩、射线投射组件以及射线防护组件,所述射线探伤仪设置于固定架上,所述u型罩设置于固定架内、且扣装于分拣输送机主体上,所述射线投射组件设置于u型罩内、且一端与射线探伤仪相连接,所述射线防护组件设置于u型罩的两端开口位置上;所述复检送料机构包括:复检输送机、导料槽以及定向推料组件,所述复检输送机设置于分拣输送机主体的一侧,且与分拣输送机主体平行布置,所述导料槽设置于复检输送机与分拣输送机主体之间,所述定向推料组件设置于固定架的一端上、且正对所述导料槽位置。

5.所述导向调节结构包括:两个水平调节组件以及两个限位挡板,两个所述水平调节组件对称设置于固定架的内侧壁面上,两个所述限位挡板沿倾斜方向设置于两个水平调

节组件上,所述限位挡板的下端面与分拣输送机主体的移动面之间的间距为1

‑

5mm。

6.所述水平调节组件包括:固定座、液压缸以及两个伸缩杆,所述固定座设置于固定架的内侧壁面上,所述液压缸沿水平方向设置于固定座上、且活塞端与限位挡板相连接,两个所述伸缩杆分别设置于液压缸两侧、且两端分别与固定座以及限位挡板相连接。

7.所述间隔控制结构包括:定位气缸、限位挡块以及硅胶接触片,所述定位气缸设置于固定架的横梁下端面上、且位于两个限位挡板之间,所述限位挡块设置于定位气缸的活塞端上,所述硅胶接触片设置于限位块的下端上。

8.所述射线投射组件包括:电动推杆、连接座以及探头,所述电动推杆沿垂直方向设置于u型罩的横梁下端面上,所述连接座设置于电动推杆的活塞端上,所述探头设置于连接座上、且射线发射端与垂直向下,所述探头与射线探伤仪之间通过导线进行连接。

9.所述射线防护组件包括:防护板、偏转控制件以及若干反光锥,所述防护板的一端铰接于u型罩的侧壁上,所述偏转控制件沿倾斜方向转动设置于u型罩内、且一端与防护板转动连接,若干所述反光锥分别均匀设置于防护板的侧壁上、且位于u型罩的内部。

10.所述偏转控制件包括:转动座、偏转气缸以及连接块,所述转动座设置于u型罩内侧壁面上,所述偏转气缸的固定端与转动座相连接,所述连接块设置于防护板侧壁上、且与偏转气缸的活塞端转动连接。

11.所述定向推料组件包括:安装架、推料气缸以及推料板,所述安装架设置于固定架侧壁上,所述推料气缸设置于安装架内,所述推料板设置于推料气缸的活塞端上。

12.所述u型罩内侧壁面上设置有若干反光块。

13.所述防护板的边缘位置上设置有橡胶条。

14.利用本发明的技术方案制作的自动化机械加工零件自动分拣设备,对现有的分拣输送机主体进行改进,在分拣输送机主体上设置自动摆料机构,将无序、混乱状态下的零件进行规整摆料,使得零件处于一个有序状态,自动摆料机构一侧设置有集成式检测机构,对零件进行逐个的质量检测,集成式检测机构的一侧设置有复检送料机构,根据集成式检测机构的检测结果,控制复检送料机构,将初检不合格的产品从分拣输送机主体上剔除,并进行人工复检,结构简单、自动化程度高,解决了现有技术中,零件分拣设备大多是采用多自由度机器人为分拣动作的执行部件,在与零件自动供给机构,零件辅助下料机构配合,实现自动化分拣,其结构和控制复杂繁琐,当零件表面纹理不清晰,有暗斑或粘有其他金属粉末等杂质以及要求零件检测分拣准确度较高时,自由度机器人可能对检测零件是否合格造成误判的问题。

附图说明

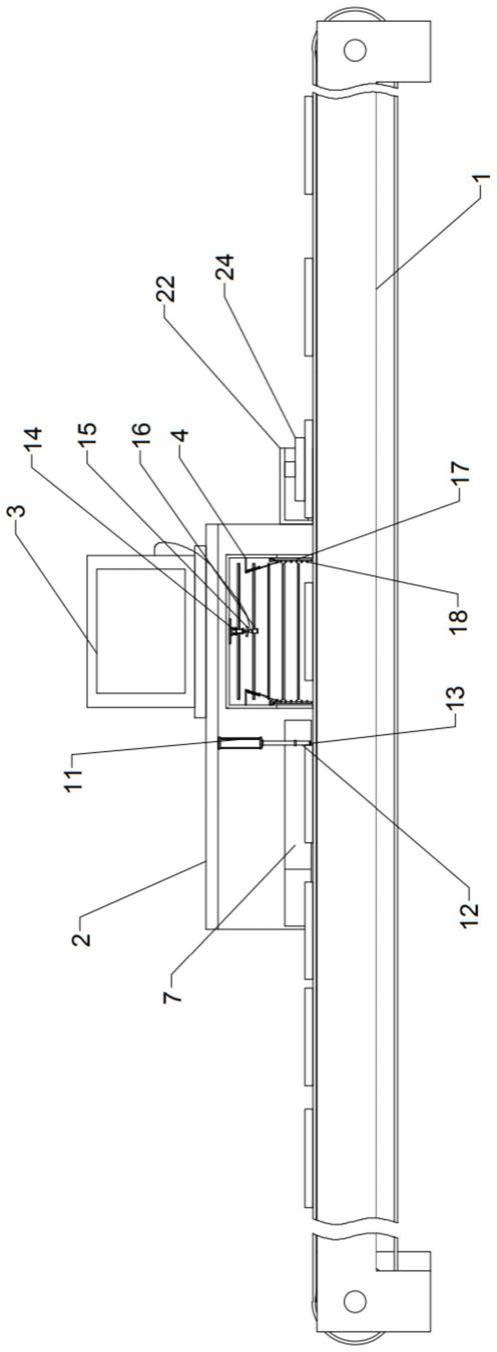

15.图1为本发明所述一种自动化机械加工零件自动分拣设备的主视剖面结构示意图。

16.图2为本发明所述一种自动化机械加工零件自动分拣设备的俯视剖面结构示意图。

17.图3为本发明所述一种自动化机械加工零件自动分拣设备的图1的局部放大结构示意图。

18.图4为本发明所述一种自动化机械加工零件自动分拣设备的防护板关闭状态下的

主视剖面结构示意图。

19.图5为本发明所述一种自动化机械加工零件自动分拣设备的防护板打开状态下的主视剖面结构示意图。

20.图6为本发明所述一种自动化机械加工零件自动分拣设备的a位置局部放大结构示意图。

21.图7为本发明所述一种自动化机械加工零件自动分拣设备的b位置局部放大结构示意图。

22.图中:1

‑

分拣输送机主体;2

‑

固定架;3

‑

射线探伤仪;4

‑

u型罩;5

‑

复检输送机;6

‑

导料槽;7

‑

限位挡板;8

‑

固定座;9

‑

液压缸;10

‑

伸缩杆;11

‑

定位气缸;12

‑

限位挡块;13

‑

硅胶接触片;14

‑

电动推杆;15

‑

连接座;16

‑

探头;17

‑

防护板;18

‑

反光锥;19

‑

转动座;20

‑

偏转气缸;21

‑

连接块;22

‑

安装架;23

‑

推料气缸;24

‑

推料板;25

‑

反光块;26

‑

橡胶条。

具体实施方式

23.下面结合附图对本发明进行具体描述,如图1

‑

7所示,通过本领域人员,将本案中所有电气件与其适配的电源通过导线进行连接,并且应该根据实际情况,选择合适的控制器,以满足控制需求,具体连接以及控制顺序,应参考下述工作原理中,各电气件之间先后工作顺序完成电性连接,其详细连接手段,为本领域公知技术,下述主要介绍工作原理以及过程,不在对电气控制做说明。

24.实施例:由说明书附图1

‑

7可知,本方案包括分拣输送机主体1以及固定架2,其位置关系以及连接关系如下,固定架2设置于分拣输送机主体1上,分拣输送机主体1上设置有自动摆料机构,自动摆料机构位于固定架2的横梁下端面上,固定架2上设置有集成式检测机构,集成式检测机构的一侧设置有复检送料机构;上述自动摆料机构包括:导向调节结构以及间隔控制结构,导向调节结构设置于固定架2的内侧壁面上、且一端伸入到分拣输送机主体1的输送面上部,间隔控制结构设置于导向调节结构的中间位置上、且一端可以向下滑动;其中集成式检测机构包括:射线探伤仪3、u型罩4、射线投射组件以及射线防护组件,射线探伤仪3设置于固定架2上,u型罩4设置于固定架2内、且扣装于分拣输送机主体1上,射线投射组件设置于u型罩4内、且一端与射线探伤仪3相连接,射线防护组件设置于u型罩4的两端开口位置上;上述复检送料机构包括:复检输送机5、导料槽6以及定向推料组件,复检输送机5设置于分拣输送机主体1的一侧,且与分拣输送机主体1平行布置,导料槽6设置于复检输送机5与分拣输送机主体1之间,定向推料组件设置于固定架2的一端上、且正对导料槽6位置,对现有的分拣输送机主体1进行改进,在分拣输送机主体1上设置自动摆料机构,将无序、混乱状态下的零件进行规整摆料,使得零件处于一个有序状态,自动摆料机构一侧设置有集成式检测机构,根据零件的尺寸以及高度,对射线投射组件进行高度调节,从而提高测试准确度,并将测试数据发送至射线探伤仪3,从而实现对零件进行逐个的质量检测,集成式检测机构的一侧设置有复检送料机构,根据集成式检测机构的检测结果,控制复检送料机构内的定向推料组件,将初检不合格的产品从分拣输送机主体1上推出,并通过导料槽6进入复检输送机5内,在复检输送机5一侧进行人工复检,结构简单、自动化程度高。

25.由说明书附图1

‑

7可知,在具体实施过程中,上述导向调节结构包括:两个水平调节组件以及两个限位挡板7,两个水平调节组件对称设置于固定架2的内侧壁面上,两个限

位挡板7沿倾斜方向设置于两个水平调节组件上,限位挡板7的下端面与分拣输送机主体1的移动面之间的间距为1

‑

5mm,其中水平调节组件包括:固定座8、液压缸9以及两个伸缩杆10,固定座8设置于固定架2的内侧壁面上,液压缸9沿水平方向设置于固定座8上、且活塞端与限位挡板7相连接,两个伸缩杆10分别设置于液压缸9两侧、且两端分别与固定座8以及限位挡板7相连接,上述间隔控制结构包括:定位气缸11、限位挡块12以及硅胶接触片13,定位气缸11设置于固定架2的横梁下端面上、且位于两个限位挡板7之间,限位挡块12设置于定位气缸11的活塞端上,硅胶接触片13设置于限位块的下端上,在使用时,根据待检测零件的外径尺寸,控制固定架2内侧的固定座8上的液压缸9的活塞端扩张,从而使得限位挡板7在液压缸9的活塞端的推动作用下,进行水平放下上的调节,零件进入到两个限位挡板7之间,进而实现对分拣输送机主体1上的无序、混乱的零件进行自动摆料作业,同时控制定位气缸11的活塞端扩张,使得定位气缸11的活塞端上的限位挡块12下移,与零件进行接触,从而实现对相邻零件的间距进行定位调节,当上一个零件检测完成后,控制定位气缸11的活塞端收缩,进而使得限位挡块12解除与零件的接触,从而在分拣输送机主体1的带动作用下,进入到u型仓内,利用集成式检测机构进行探伤检测。

26.由说明书附图1

‑

7可知,在具体实施过程中,上述射线投射组件包括:电动推杆14、连接座15以及探头16,电动推杆14沿垂直方向设置于u型罩4的横梁下端面上,连接座15设置于电动推杆14的活塞端上,探头16设置于连接座15上、且射线发射端与垂直向下,探头16与射线探伤仪3之间通过导线进行连接,其中射线防护组件包括:防护板17、偏转控制件以及若干反光锥18,防护板17的一端铰接于u型罩4的侧壁上,偏转控制件沿倾斜方向转动设置于u型罩4内、且一端与防护板17转动连接,若干反光锥18分别均匀设置于防护板17的侧壁上、且位于u型罩4的内部,其中偏转控制件包括:转动座19、偏转气缸20以及连接块21,转动座19设置于u型罩4内侧壁面上,偏转气缸20的固定端与转动座19相连接,连接块21设置于防护板17侧壁上、且与偏转气缸20的活塞端转动连接,在使用时,根据待检零件的尺寸,控制电动推动杆的活塞端进行扩张或者收缩,从而实现对连接座15的高度调节,进而实现对探头16的高度进行调节,提高探伤作业的稳定性,同时在进行射线探伤前,控制偏转控制组件中的偏转气缸20的活塞端扩张,从而在转动座19以及连接块21的配合作用下,使得防护板17向下翻转,将u型罩4的两端开口进行关闭,从而避免射线从u型罩4的两端散射出来,对外部工作人员产生不良影响,提高安全防护性能,其中需要重点指出的是,在具体实施过程中,上述u型罩4内侧壁面上设置有若干反光块25,通过反光块25与防护板17侧壁上的反光锥18的配合作用,可以有效的将多余射线在u型罩4的内部空间进行多次折射,从而有效的壁面了射线泄露到u型罩4外部,同时防护板17的边缘位置上设置有橡胶条26,可以有效的提高对防护板17与u型罩4之间的接触位置的密封性。

27.由说明书附图1

‑

2可知,在具体实施过程中,上述定向推料组件包括:安装架22、推料气缸23以及推料板24,安装架22设置于固定架2侧壁上,推料气缸23设置于安装架22内,推料板24设置于推料气缸23的活塞端上,在使用时,当检测结果发现零件有异常情况时,说明当前零件的初检不合格,当该零件移动至导料槽6的对应位置时,控制安装架22上的推料气缸23的活塞端扩张,从而利用推料气缸23的活塞端上的推料板24,将该零件推送至复检输送机5上,再进行人工复检。

28.综上所述,该自动化机械加工零件自动分拣设备,对现有的分拣输送机主体1进行

改进,在分拣输送机主体1上设置自动摆料机构,将无序、混乱状态下的零件进行规整摆料,使得零件处于一个有序状态,自动摆料机构一侧设置有集成式检测机构,对零件进行逐个的质量检测,集成式检测机构的一侧设置有复检送料机构,根据集成式检测机构的检测结果,控制复检送料机构,将初检不合格的产品从分拣输送机主体1上剔除,并进行人工复检,结构简单、自动化程度高,解决了现有技术中,零件分拣设备大多是采用多自由度机器人为分拣动作的执行部件,在与零件自动供给机构,零件辅助下料机构配合,实现自动化分拣,其结构和控制复杂繁琐,当零件表面纹理不清晰,有暗斑或粘有其他金属粉末等杂质以及要求零件检测分拣准确度较高时,自由度机器人可能对检测零件是否合格造成误判的问题。

29.上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1