铰刀的制作方法

[0001]

本发明涉及铰刀。本申请要求基于2018年6月28日提交的日本专利申请no.2018-123495的优先权,该日本专利申请的全部内容通过引用并入本文。

背景技术:

[0002]

传统上,在ptl1(日本专利公开no.2006-88242)、ptl2(日本专利公开no.2011-62790)和ptl3(日本专利公开no.2016-32863)中公开了铰刀。

[0003]

引文列表

[0004]

专利文献

[0005]

ptl1:日本专利公开no.2006-88242

[0006]

ptl2:日本专利公开no.2011-62790

[0007]

ptl3:日本专利公开no.2016-32863

技术实现要素:

[0008]

根据本发明的一方面的铰刀包括芯部以及设置在芯部的外周上并由硬质工具材料制成的多个外周切削刃,芯部从前端延伸到后端,芯部设置有从前端向后端延伸的多个容屑槽,从多个容屑槽的位于后端侧的末端到芯部的后端,至少部分地设置有重心调整部,重心调整部调整从旋转中心到重心的距离,重心调整部使得从旋转中心到重心的距离比未设置重心调整部时从旋转中心到重心的距离小。

附图说明

[0009]

图1是根据实施例1的铰刀的主视图。

[0010]

图2是从图1中的箭头ii所示的方向观看时的铰刀的俯视图。

[0011]

图3是从图1中的箭头iii所示的方向观看时的铰刀的仰视图。

[0012]

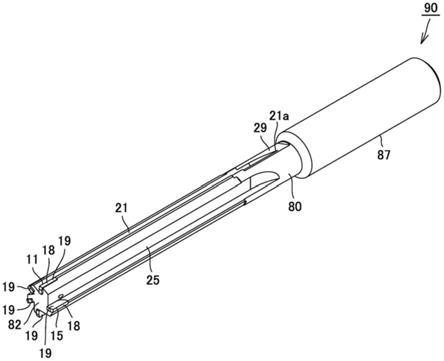

图4是根据实施例1的铰刀的透视图。

[0013]

图5是从图1中的箭头v所示的方向观看时的铰刀的左侧视图。

[0014]

图6是从图1中的箭头vi所示的方向观看时的铰刀的右侧视图。

[0015]

图7是沿图1中的线vii-vii截取的剖视图。

[0016]

图8示出了在图7所示的剖面中铰刀的重心从旋转中心的偏离。

[0017]

图9是沿图1中的线ix-ix截取的剖视图。

[0018]

图10示出了在图9所示的剖面中铰刀的重心从旋转中心的偏离。

[0019]

图11是沿图1中线xi-xi截取的剖视图。

[0020]

图12示出了在图11所示的剖面中铰刀的重心从旋转中心的偏离。

[0021]

图13是沿图1中的线xiii-xiii截取的剖视图。

[0022]

图14示出了在图13所示的剖面中铰刀的重心从旋转中心的偏离。

[0023]

图15是根据实施例2的铰刀的主视图。

[0024]

图16是从图15中的箭头xvi所示的方向观看时的铰刀的俯视图。

[0025]

图17是从图15中的箭头xvii所示的方向观看时的铰刀的仰视图。

[0026]

图18是根据实施例2的铰刀的透视图。

[0027]

图19是从图15中的箭头xix所示的方向观看时的铰刀的左侧视图。

[0028]

图20是沿图15中的线xx-xx截取的剖视图。

[0029]

图21是沿图15中的线xxi-xxi截取的剖视图。

[0030]

图22是沿图15中的线xxii-xxii截取的剖视图。

[0031]

图23是设有孔的工件的平面图。

[0032]

图24是设有孔的工件的截面图。

具体实施方式

[0033]

[本发明的公开要解决的问题]

[0034]

传统铰刀可能无法降低工件的圆柱度和真圆度。

[0035]

为解决上述问题做出本发明,因此本发明的目的在于提供一种能够降低工件的圆柱度和真圆度的铰刀。

[0036]

[本发明的公开的效果]

[0037]

本发明可以提供一种能够降低工件的圆柱度和真圆度的铰刀。

[0038]

[本发明的实施例的描述]

[0039]

首先,列举并描述本发明的实施例。

[0040]

根据本发明的一方面的铰刀包括芯部以及设置在芯部的外周上并由硬质工具材料制成的多个外周切削刃,芯部从前端延伸到后端,芯部设置有从前端向后端延伸的多个容屑槽,从多个容屑槽的位于后端侧的末端到芯部的后端,至少部分地设置有重心调整部,重心调整部调整从旋转中心到重心的距离,重心调整部使得从旋转中心到重心的距离比未设置重心调整部时从旋转中心到重心的距离小。

[0041]

在如上所述构造的铰刀中,从多个容屑槽的位于后端侧的末端到芯部的后端至少部分地设置有调整重心距旋转中心的位置的重心调整部,并且重心调整部设置在这样的部位,因此被定位成在切削时不与工件接触。这使得能够在不影响切削性能的情况下调整重心。

[0042]

优选地,重心调整部是多个容屑槽的末端,其中末端被设置在轴向上的不同位置处。在这种情况下,重心调整部可以通过提供多个容屑槽的在不同位置处的末端来形成。这可以以简单的构造提供重心调整部。

[0043]

优选地,重心调整部是设置在多个容屑槽中的一个容屑槽的末端处的减轻部。在这种情况下,重心调整部可以通过仅去除芯部的一部分的材料来提供。

[0044]

优选地,芯部具有由机床保持的刀柄,并且重心调整部设置在刀柄中。在这种情况下,由于刀柄设置有重心调整部,所以可以将重心调整部设置在刀柄中的各种位置处,从而提高了设计的自由度。

[0045]

优选地,多个外周切削刃具有彼此相邻的第一外周切削刃至第三外周切削刃,并且第一外周切削刃和第二外周切削刃之间的相位差小于第二外周切削刃和第三外周切削刃之间的相位差。在这种情况下,虽然第一至第三切削刃以不规则的间隔布置,因此重心容

易从旋转中心偏离,但是通过重心调整部可以调整重心。

[0046]

优选地,重心调整部设置在与第一外周切削刃和第二外周切削刃之间对应的相位处。在这种情况下,虽然由于第一和第二切削刃之间的相位小,因此重心容易偏向第一和第二切削刃之间,但设置在与第一和第二切削刃之间对应的相位处的重心调整部可以调整重心。

[0047]

(实施例1)

[0048]

图1是根据实施例1的铰刀的主视图。图2是从图1中的箭头ii所示的方向观看时的铰刀的俯视图。图3是从图1中的箭头iii所示的方向观看时的铰刀的仰视图。图4是根据实施例1的铰刀的透视图。图5是从图1中的箭头v所示的方向观看时的铰刀的左侧视图。

[0049]

如图1至图5所示,铰刀90包括芯部80和多个外周切削刃11至15,这些外周切削刃11至15设置在芯部80的外周上并由作为硬质工具材料的金刚石或cbn制成。芯部80从铰刀90的前端82延伸到后端(刀柄87)。芯部80从芯部80的前端82到后端设有多个容屑槽21至25。从容屑槽21的位于后端侧的末端到芯部80的后端,至少部分地设置了用作重心调整部的减轻部29,该重心调整部调整重心位置从旋转中心的偏离。重心调整部使得重心从旋转中心的偏离比未设置重心调整部时的偏离小。

[0050]

在本实施例中,刀柄87具有圆柱形状,但可以具有任何其他形状,诸如矩形柱形状、截头圆锥形状或截头棱锥形状。

[0051]

在本实施例中,容屑槽21至25与旋转轴线平行地直线延伸。然而,容屑槽21至25可以曲线状地延伸。另外,容屑槽21至25可以在朝向旋转轴线倾斜的同时直线状地延伸。容屑槽21和23每个具有长度l1,长度l1大于容屑槽24的长度l2。

[0052]

从铰刀90的前端82起具有预定长度的区域为切削刃有效区域80a,铰刀90的位于后端侧的区域为卡盘(chuck)区域80c,而这两个区域之间的区域为平衡调整区域80b。

[0053]

在本实施例中,外周切削刃11与外周切削刃12之间的角度为60

°

,外周切削刃12与外周切削刃13之间的角度为60

°

,外周切削刃13与外周切削刃14之间的角度为60

°

,外周切削刃14与外周切削刃15之间的角度为90

°

,并且外周切削刃15与外周切削刃11之间的角度为90

°

。然而,可以提供除了这些角度之外的角度。

[0054]

硬质工具刀具19具有外周切削刃11至15和刃带18,每个刃带18设置在外周切削刃11至15中的相应一个的沿旋转方向的后侧上。刃带18是在旋转切削期间接触工件的部分。参见图2,刃带18由硬质工具刀具19和台座形成。然而,刃带18可以仅由硬质工具刀具19形成。

[0055]

图6是从图1中的箭头vi所示的方向观看时的铰刀的右侧视图。如图6所示,芯部80设有油孔81。油孔81沿芯部80的轴向延伸。

[0056]

图7是沿图1中的线vii-vii截取的剖视图。图8示出了在图7所示的剖面中铰刀的重心从旋转中心的偏离。如图7和图8所示,剖面中的重心86从作为旋转轴线的旋转中心85在x轴方向和y轴方向上偏离。在该剖面中,重心朝向外周切削刃11至13偏离。这是因为在设有外周切削刃11至13的一侧,芯部80的比例较大。

[0057]

图9是沿图1中的线ix-ix截取的剖视图。图10示出了在图9所示的剖面中铰刀的重心从旋转中心的偏离。如图9和图10所示,剖面中的重心86从旋转中心85在x轴方向和y轴方向上偏离。在该剖面中,重心朝向容屑槽21至23偏离。这是因为在设有容屑槽21至23的一

侧,芯部80的比例较大。

[0058]

图11是沿图1中线xi-xi截取的剖视图。图12示出了在图11所示的剖面中铰刀的重心从旋转中心的偏离。如图11和图12所示,剖面中的重心86从旋转中心85在x轴方向和y轴方向上偏离。在该剖面中,重心由于以下原因而朝向容屑槽24偏离。由于形成了减轻部29并且容屑槽24较小,所以芯部80在容屑槽24侧的比例较大。

[0059]

图13是沿图1中的线xiii-xiii截取的剖视图。图14示出了在图13所示的剖面中铰刀的重心从旋转中心的偏离。如图13和图14所示,剖面的重心86从旋转中心85在x轴方向和y轴方向上偏离。在该剖面中,重心86与减轻部29相反地偏离。虽然减轻部29是旋转直径比其周围部分的旋转直径小的部分,但减轻部29与容屑槽21至25不同。容屑槽21至25具有去除切屑的功能,而减轻部29不具有去除切屑的功能。减轻部29可以是弯曲表面或平面(曲率为零)。

[0060]

在实施例1中,重心调整部是容屑槽21至25的设置在轴向上的不同位置处的末端。换言之,重心调整部也可以通过将容屑槽21至25的末端(例如,21a)设置在不同位置来构造,而无需减轻部29。

[0061]

外周切削刃11至15具有彼此相邻的第一至第三外周切削刃12、11、15,并且第一和第二外周切削刃12、11之间的相位差小于第二和第三外周切削刃11、15之间的相位差。减轻部29设置在与外周切削刃11、12之间对应的相位处。

[0062]

(实施例2)

[0063]

图15是根据实施例2的铰刀的主视图。图16是从图15中的箭头xvi所示的方向观看时的铰刀的俯视图。图17是从图15中的箭头xvii所示的方向观看时的铰刀的仰视图。图18是根据实施例2的铰刀的透视图。图19是从图15中的箭头xix所示的方向观看时的铰刀的左侧视图。

[0064]

如图15至图19所示,铰刀90包括芯部80和外周切削刃11至15,这些外周切削刃11至15设置在芯部80的外周上并由作为硬质工具材料的金刚石或cbn制成。芯部80从铰刀90的前端82延伸到后端(刀柄87)。芯部80从芯部80的前端82到后端设有容屑槽21至25。在刀柄87的一部分中,从容屑槽21的位于后端侧的末端21a到芯部80的后端,至少部分地设置了用作重心调整部的孔87a,该重心调整部调整重心位置从旋转中心的偏离。重心调整部使得重心从旋转中心的偏离比未设置重心调整部时的偏离小。

[0065]

图20是沿图15中的线xx-xx截取的剖视图。图21是沿图15中的线xxi-xxi截取的剖视图。图20和图21分别对应于图7和图9。

[0066]

图22是沿图15中的线xxii-xxii截取的剖视图。如图22所示,刀柄87设置有孔87a。孔87a使设置有孔87a的部分变轻,因此,重心与孔87a相反地偏离。

[0067]

芯部80具有由机床保持的刀柄87,并且刀柄87设有用作重心调整部的孔87a。

[0068]

(比较例:用多晶金刚石加工铝合金)

[0069]

[表1]

[0070][0071]

首先,制备具有实施例1的铰刀90形状的没有减轻部29的铰刀90(样品1和样品2)。芯部80由硬质合金制成。硬质工具刀具19由多晶金刚石制成。

[0072]

测量了铰刀90的偏心量(从旋转轴线到铰刀90的重心位置的距离)。

[0073]

偏心量的测量如下。首先,将铰刀附接至高精度工具平衡器。高精度工具平衡器的一个实例是可从翰默(haimer)获得的工具动态td舒适型平衡器。

[0074]

当旋转铰刀90时,显示不平衡数字。例如,显示14.3gmm。测量铰刀90的质量。例如,假定铰刀的质量为200g。偏心量可以通过将不平衡量除以工具的质量而获得。在上述实例中,偏心量是14.3gmm/200g=0.0715mm。

[0075]

样品1和样品2具有表1所示的偏心量。

[0076]

随后,使用样品1和样品2进行工作测试。图23是设有孔的工件的平面图。图24是设有孔的工件的截面图。如图23和图24所示,首先,用钻头在工件100(adc12(jis h 5302 2006))中形成孔101。使用作为样品1和样品2的铰刀90对孔101进行加工,从而形成成品孔102。表2示出了用于制成成品孔102的条件。

[0077]

[表2]

[0078][0079]

使用真圆度和圆柱度测量仪(例如,可从东京精密株式会社(tokyo seimitsu co.,ltd.)获得的rondcom 65a),按照jis b0621(1984)的规定测量成品孔102的真圆度和圆柱度。测量数据是通过最小区域圆(mzc)方法测量的数值。表1示出了结果。

[0080]

表3示出表1中真圆度和圆柱度的评价标准(aa、a、b)的内容。

[0081]

[表3]

[0082][0083]

(实例:用多晶金刚石加工铝合金)

[0084]

制备具有实施例1的铰刀90形状的具有减轻部29的铰刀90(表1中的样品3至样品6)。芯部80由硬质合金制成。硬质工具刀具19由多晶金刚石制成。

[0085]

测量了铰刀90的偏心量(从旋转轴线到铰刀90的重心位置的距离)。表1示出偏心量。

[0086]

随后,使用样品3至样品6进行工作测试。如图23和图24所示,首先,用钻头在工件100(adc12(jis h 5302 2006))中形成孔101。使用作为样品3至样品6的铰刀90对孔101进行加工,从而形成成品孔102。表2示出了用于制成成品孔102的条件。

[0087]

测量成品孔102的真圆度和圆柱度。表1示出了结果。

[0088]

如表1所示,在设有减轻部的样品3至样品6中,偏心量为0.05mm以下,因此,真圆度和圆柱度被评定为“a”或“aa”。相反,发现在没有减轻部的样品1和样品2中,偏心量大于0.05mm,因此,真圆度和圆柱度都被评定为“b”。

[0089]

(比较例:用cbn烧结体加工铸铁)

[0090]

[表4]

[0091][0092]

制备具有实施例1的铰刀90形状的没有减轻部29的铰刀90(样品7和样品8)。芯部80由硬质合金制成。硬质工具刀具19由cbn烧结体制成。

[0093]

测量了铰刀90的偏心量(从旋转轴线到铰刀90的重心位置的距离)。

[0094]

样品7和样品8具有表4所示的偏心量。

[0095]

随后,使用样品7和样品8进行加工测试。图23是设有孔的工件的平面图。图24是设有孔的工件的截面图。如图23和图24所示,首先,用钻头在工件100(fc250(jis g 5501 1995))中形成孔101。使用作为样品7和样品8的铰刀90对孔101进行加工,从而形成成品孔102。表5示出了用于制成成品孔102的条件。

[0096]

[表5]

[0097][0098]

使用真圆度和圆柱度测量仪(例如,可从东京精密株式会社获得的rondcom 65a),按照jis b0621(1984)的规定测量成品孔102的真圆度及圆柱度。测量数据是用mzc方法测量的数值。表4示出了结果。

[0099]

表6示出了表4中真圆度和圆柱度的评价标准(aa、a、b)的内容。

[0100]

[表6]

[0101][0102]

(实例:用cbn烧结体加工铸铁)

[0103]

制备具有实施例1的铰刀90形状的具有减轻部29的铰刀90(表4中的样品9至样品12)。芯部80由硬质合金制成。硬质工具刀具19由cbn烧结体制成。

[0104]

测量了铰刀90的偏心量(从旋转轴线到铰刀90的重心位置的距离)。表4示出偏心量。

[0105]

随后,使用样品9至样品12进行工作测试。如图23和图24所示,首先,用钻头在工件100(fc250(jis g 5501 1995))中形成孔101。使用作为样品9至样品12的铰刀90对孔101进行加工,从而形成成品孔102。表5示出了用于制成成品孔102的条件。

[0106]

测量成品孔102的真圆度和圆柱度。表4示出了结果。

[0107]

如表4所示,在设有减轻部的样品9至样品12中,偏心量为0.05mm以下,因此,真圆度和圆柱度被评定为“a”或“aa”。相反,发现在没有减轻部的样品7和样品8中,偏心量大于0.05mm,因此,真圆度和圆柱度都被评定为“b”。

[0108]

应当理解,本文公开的实施例和实例在每个方面都是说明性的而非限制性的。本发明的范围由权利要求的条款而不是上述实施例和实例限定,并且旨在包括与权利要求的条款等同的含义和范围内的任何修改。

[0109]

附图标记列表

[0110]

11、12、13、14、15:外周切削刃;18:刃带;19:硬质工具刀具;21、22、23、24、25:容屑槽;21a:末端;29:减轻部;80:芯部;80a:刃有效区域;80b:平衡调整区域;80c:卡盘区域;81:油孔;82:前端;85:旋转中心;86:重心;87:刀柄;87a、101:孔;90:铰刀;100工件;102:成

品孔。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1