差速器装置的制作方法

1.本技术涉及具备与第一至第四小齿轮分别啮合的第一侧齿轮及第二侧齿轮的差速器装置。

背景技术:

2.以往,在车辆搭载有吸收左右车轮或者前后轮的转速差并进行旋转传递的差速器装置。通常,差速器装置具备:支承于差速器壳的多个小齿轮轴;被上述小齿轮轴支承为旋转自如的多个小齿轮;以及与上述小齿轮啮合的两个侧齿轮,并具有上述侧齿轮分别与传动轴等驱动轴驱动连结的构造。

3.另外,也提出了在差速器装置之中,在差速器壳与侧齿轮之间配置盘型弹簧,并以将侧齿轮向小齿轮施力的方式进行加压,由此降低齿隙且能够进行动作限制的技术方案(参照专利文献1)。

4.专利文献1:日本特开2015

‑

137702号公报

5.然而,在侧齿轮中,当通过与小齿轮的啮合传递驱动力时,从小齿轮对侧齿轮作用沿传动轴的轴向按压的按压力,且根据啮合的齿彼此的相位而使该按压力变动。其结果为,成为来自小齿轮的按压力与盘型弹簧的作用力交替切换的所谓的振荡那样的状态,即侧齿轮沿上述轴向振动,并根据相位倾斜而变成摇头状态。特别是若盘型弹簧的作用力进入到该按压力变动的范围内,则侧齿轮在上述轴向的振动变得显著。只要从小齿轮向侧齿轮传递的驱动力变化,则难以消除这种振动的产生,而若振动的振幅较大,则喀哒声等也变大,具有来自差速器装置的噪音变大的担忧。另外,若侧齿轮变成摇头状态,则也具有产生因一端接触引起的磨损等的担忧,成为耐久性提高的阻碍。此外,作为沿轴向对侧齿轮的作用力,也有时在差速器装置在车辆搭载状态下从传动轴施加,或者由于其他因素(公差、热变形、润滑压力等)施加,并不限于由盘型弹簧产生的作用力。

技术实现要素:

6.因此,目的在于提供一种能够防止侧齿轮成为摇头状态且降低侧齿轮振动的振幅的差速器装置。

7.本差速器装置具备:

8.差速器壳,其被传递来自动力传递机构的旋转;

9.多个小齿轮轴,它们支承于上述差速器壳,并配置在第一轴及与上述第一轴正交的第二轴上;

10.分别被所述多个小齿轮轴支承为旋转自如,配置在所述第一轴上的第一小齿轮和第二小齿轮及配置在所述第二轴上的第三小齿轮和第四小齿轮;以及

11.第一侧齿轮和第二侧齿轮,它们在与所述第一轴及所述第二轴正交的第三轴上,分别与所述第一至第四小齿轮啮合,且分别被驱动轴插入而被驱动连结,并朝所述第三轴的方向朝向所述第一至第四小齿轮被预载,

12.所述第一侧齿轮和第二侧齿轮的齿数构成为4n+2,将n设为整数。

13.由此,第一小齿轮及第二小齿轮与第一侧齿轮及第二侧齿轮之间的啮合相位同第三小齿轮及第四小齿轮与第一侧齿轮及第二侧齿轮之间的啮合相位变成相反相位,能够防止摇头状态,并能够降低第一侧齿轮及第二侧齿轮振动的振幅。

附图说明

14.图1是表示第一实施方式所涉及的车辆的驱动系统的示意图。

15.图2是表示第一实施方式所涉及的差速器装置的剖视图。

16.图3是从传动轴的轴向观察第一实施方式所涉及的差速器壳主体的部分的轴向视图。

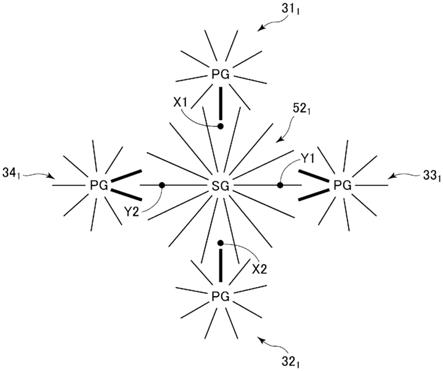

17.图4a是表示第一实施方式所涉及的第一至第四小齿轮与第二侧齿轮的齿数的示意图。

18.图4b是对第一实施方式所涉及的第二侧齿轮相对于第二差速器壳的振幅进行说明的图。

19.图5是表示第二实施方式所涉及的第一至第四小齿轮与第二侧齿轮的齿数的示意图。

20.图6a是表示第一比较例所涉及的第一至第四小齿轮与第二侧齿轮的齿数的示意图。

21.图6b是对第一比较例所涉及的第二侧齿轮相对于第二差速器壳的振幅进行说明的图。

22.图7a是表示第二比较例所涉及的第一至第四小齿轮与第二侧齿轮的齿数的示意图。

23.图7b是对第二比较例所涉及的第二侧齿轮相对于第二差速器壳的振幅进行说明的图。

具体实施方式

24.<第一实施方式>

25.以下,使用图1至图4对本第一实施方式进行说明。图1是表示本实施方式所涉及的车辆的驱动系统的示意图,图2是表示本实施方式所涉及的差速器装置的剖视图,图3是从传动轴的轴向观察本实施方式所涉及的差速器壳主体的部分的轴向视图,图4a是表示第一实施方式所涉及的第一至第四小齿轮与第二侧齿轮的齿数的示意图,图4b是对第一实施方式所涉及的第二侧齿轮相对于第二差速器壳的振幅进行说明的图。

26.[车辆驱动系统的结构]

[0027]

首先,使用图1对供本第一实施方式所涉及的差速器装置1搭载的车辆100的驱动系统的结构进行说明。如图1所示,车辆100例如是ff(前置发动机

·

前轮驱动)类型等发动机输出轴相对于车辆行进方向横置的车辆,并构成为具备:作为驱动源的发动机101;对该发动机101的输出旋转进行变速的作为车辆用传动装置的自动变速器102;与自动变速器102所具备的差速器装置1驱动连结的传动轴131、132、133;经由传动轴131传递来自差速器装置1的旋转的左侧的车轮120l;以及经由传动轴132、133传递来自差速器装置1的旋转的

右侧的车轮120r。另外,传动轴132例如被固定于发动机101的中心轴承110支承为旋转自如且不能沿轴向移动。此外,中心轴承110也可以不固定于发动机101,而固定于车体的框架等。

[0028]

自动变速器102在内部封入有油,通过油压控制装置(未图示)将由未图示的油泵吸入该油而产生的油压调压为润滑压力,并向作为动力传递机构的变速机构103、差速器装置1供给。详细而言,后述的差速器装置1由通过插入传动轴131、132而被密封的所谓敞开型差速器装置构成。此外,例如与封入润滑脂等来进行润滑的差速器装置相比,由于将自动变速器102的油作为润滑油进行供给,因此成为润滑性能较高的差速器装置1,实现了耐久性的提高。

[0029]

在制造车辆100的驱动系统的制造时,发动机101通过未图示的发动机架等设置于车体的框架,在传动轴132组装于中心轴承110的状态下,具有差速器装置1的自动变速器102相对于发动机101被组装,并且传动轴132插入于差速器装置1而被驱动连结。之后,传动轴133与传动轴133驱动连结,另一方面,传动轴131插入于差速器装置1而被驱动连结。进而,车轮120l、120r相对于与传动轴131、133驱动连结的转子轮毂被安装。

[0030]

[差速器装置的结构]

[0031]

接着,使用图2及图3对差速器装置1的结构进行说明。如图2所示,差速器装置1构成为大致具备:与自动变速器102(参照图1)的变速机构103的中间轴驱动连结的差动环齿轮40;供该差动环齿轮40固定的差速器壳10;以及内包于该差速器壳10的差动机构14。

[0032]

差动环齿轮40构成为,形成为以上述的传动轴131、132(参照图1)的轴向的中心亦即第三轴ax3为中心的圆筒状,并具有:在外周侧形成有齿面41的齿部43;和以比齿部43的轴向的长度短的厚度形成为向齿部43的内周侧延伸的中空圆板状的中空圆板部44,并构成为通过齿部43与中空圆板部44在剖视时变成t字状。齿面41构成为在多个齿之间凹陷的齿底41a变成最靠内周侧的位置。另外,差动环齿轮40通过中空圆板部44的内周侧的端面40a嵌合于构成后述的差速器壳10的第二差速器壳12的外周侧的端面12e而被支承。另外,在中空圆板部44形成有螺栓91能够贯通的贯通孔40b,通过螺栓91相对于后述的差速器壳10被紧固而被一体固定。

[0033]

差速器壳10构成为大致具有:中空圆筒的第一差速器壳11,其内包差动机构14;和中空圆板状的第二差速器壳12,其与第一差速器壳11一体地被固定,并将差动机构14封入。详细而言,差速器壳10通过螺栓91贯通于形成于第二差速器壳12的贯通孔12a和形成于第一差速器壳11的螺栓孔11a而使螺栓91的外螺纹旋合于螺栓孔11a的内螺纹,由此与上述的差动环齿轮40一起以作为差速器壳10成为一体的方式被固定。

[0034]

此外,在第二差速器壳12与自动变速器102的壳体(未图示)之间配置有轴承b2,在第一差速器壳11与自动变速器102的壳体(未图示)之间配置有轴承b1,即差速器壳10被支承为相对于自动变速器102的壳体(未图示)旋转自如。此外,在自动变速器102的壳体形成有排出润滑油来进行供给的作为排出口的油路150,并构成为将润滑油从形成于第二差速器壳12的贯通孔12d朝向差动机构14如箭头a所示进行供给,并将润滑油供给至差动机构14的内部。

[0035]

上述差动机构14构成为大致具有:第一小齿轮轴21、第二小齿轮轴22(参照图3)、第三小齿轮轴23(参照图3)、第一小齿轮31、第二小齿轮32、第三小齿轮33(参照图3)、第四

小齿轮34(参照图3)、第一侧齿轮51、第二侧齿轮52以及保持部件70。

[0036]

第一小齿轮轴21嵌合于形成于第一差速器壳11的支承孔11h1、11h2而将两端支承并且通过插入于形成于第一差速器壳11的孔11b、11c的销81、82防脱,且配置在处于与第三轴ax3及后述的第二轴ax2正交的位置关系的第一轴ax1上,即第一小齿轮轴21在第一轴ax1上架设于差速器壳10的内部。进而,第一小齿轮31与第二小齿轮32旋转自如地支承于第一小齿轮轴21的外周。此外,通过第一差速器壳11与第二差速器壳12用螺栓91紧固,从而销81、82被形成于第二差速器壳12的按压部12b相对于第一差速器壳11按压而防脱。

[0037]

另外,如图3所示,第二小齿轮轴22嵌合于形成于第一差速器壳11的支承孔(未图示)而将一端支承并且通过插入于形成于第一差速器壳11的孔11d的销83防脱。进一步,第三小齿轮轴23嵌合于形成于第一差速器壳11的支承孔(未图示)而将一端支承并且通过插入于形成于第一差速器壳11的孔11e的销84防脱。另外,第二小齿轮轴22及第三小齿轮轴23配置在处于与第一轴ax1及第三轴ax3正交的位置关系的第二轴ax2上,在第二轴ax2上隔着第一小齿轮轴21而配置在两侧。进而,第三小齿轮33旋转自如地支承于第二小齿轮轴22的外周,第四小齿轮34旋转自如地支承于第三小齿轮轴23的外周。此外,同样地,通过第一差速器壳11与第二差速器壳12用螺栓91紧固,从而销83、84被形成于第二差速器壳12的按压部12b相对于第一差速器壳11按压而防脱。

[0038]

此外,在第一小齿轮轴21的外周,在第一轴ax1的方向上的第一小齿轮31与第二小齿轮32之间,且在第二小齿轮轴22的另一端的外周及第三小齿轮轴23的另一端的外周,在第二轴ax2的方向上的第三小齿轮33与第四小齿轮34之间,配置有详细地后文叙述的保持部件70。

[0039]

另一方面,如图3所示,在上述第一小齿轮31形成有详细地后文叙述的齿数的锥齿31a,另外,在上述第二小齿轮32形成有详细地后文叙述的齿数的锥齿32a。进一步,在上述第三小齿轮33形成有详细地后文叙述的齿数的锥齿33a,另外,在上述第四小齿轮34形成有详细地后文叙述的齿数的锥齿34a。进而,如图2所示,在上述锥齿31a、32a、33a、34a以第一侧齿轮51的锥齿51a从第一轴ax1的轴向一侧(为发动机101侧,例如朝向车辆100的行进方向为右侧)啮合的方式配置有第一侧齿轮51。另外,在上述锥齿31a、32a、33a、34a以第二侧齿轮52的锥齿52a从第一轴ax1的轴向另一侧(与发动机101相反一侧,例如朝向车辆100的行进方向为左侧)啮合的方式配置有第二侧齿轮52。

[0040]

第一侧齿轮51及第二侧齿轮52分别具有供上述的传动轴131、132嵌合的嵌合孔51h、52h。详细而言,在嵌合孔51h的周面形成有花键51s,通过传动轴132的花键(未图示)经由形成于第一差速器壳11的贯通孔11h插入于第一侧齿轮51的花键51s进行花键嵌合而被驱动连结。另外,在嵌合孔51h的周面形成有槽51d,槽51d与安装于传动轴132的卡环(未图示)卡合来进行传动轴132相对于第一侧齿轮51的防脱。进一步同样地,在嵌合孔52h的周面形成有花键52s,通过传动轴131的花键(未图示)经由形成于第二差速器壳12的贯通孔12h插入于第二侧齿轮52的花键52s进行花键嵌合而被驱动连结。另外,同样地,在嵌合孔52h的周面形成有槽52d,槽52d与安装于传动轴131的卡环(未图示)卡合而进行传动轴131相对于第二侧齿轮52的防脱。由此,第一侧齿轮51与右侧的车轮120r驱动连结,第二侧齿轮52与左侧的车轮120l驱动连结。此外,如上述那样,本差速器装置1通过传动轴131、132插入于嵌合孔51h、52h而被封堵实现油的密封状态。

[0041]

另外,在第三轴ax3的方向上的第一侧齿轮51与第一差速器壳11之间配置有作为第一施力部件的盘型弹簧61,第一侧齿轮51被朝向第一至第四小齿轮31、32、33、34施力。同样地,在第二差速器壳12形成有沿第三轴ax3的方向延伸的圆筒部12c,在第三轴ax3的方向上的第二侧齿轮52与第二差速器壳12的圆筒部12c之间配置有作为第二施力部件的盘型弹簧62,第二侧齿轮52被朝向第一至第四小齿轮31、32、33、34施力。由此,第一侧齿轮51及第二侧齿轮52与第一至第四小齿轮31、32、33、34之间的啮合部分被加压,能够进行差动限制的设定,且实现了齿隙的降低,也提高了车辆100的直行稳定性。

[0042]

另一方面,上述的保持部件70具有形成为圆筒状的周壁70a,在周壁70a形成有包含供第一小齿轮轴21插入而进行嵌合的贯通孔70h1、70h2在内的四个贯通孔。即,第二小齿轮轴22与第三小齿轮轴23插入于保持部件70的未图示的两个贯通孔而进行嵌合,即保持部件70构成为通过四个贯通孔相互支承第一至第三小齿轮轴21、22、23,特别是第二小齿轮轴22及第三小齿轮轴23成为被第一差速器壳11与保持部件70双支承那样的构造。因此,与第一小齿轮轴21架设于第一差速器壳11而为双支承的构造一起,第一至第三小齿轮轴21、22、23的支承强度被保持部件70加强。

[0043]

另外,保持部件70具有以封堵周壁70a的一侧的侧端部的方式相连的侧壁70b,在周壁70a的另一侧的侧端部的内周侧形成有传动轴131(参照图1)能够贯通的作为轴贯通孔的贯通孔70h3。

[0044]

像这样构成的保持部件70由于需要形成贯通孔70h1、70h2、70h3这样的加工,因此不易实施淬火等硬化处理,但由于具备有以封堵周壁70a的侧端部的方式相连的侧壁70b,因此作为结构体刚性变强,由于第一至第三小齿轮轴21、22、23的支承强度提高,第一至第四小齿轮31、32、33、34的支承精度提高,因此实现了齿轮噪音的降低、耐久性的提高等。

[0045]

另外,当传动轴131,132嵌合于差速器装置1时,即自动变速器102组装于车辆100时,传动轴132插入于第一侧齿轮51的嵌合孔51h,但传动轴132如上述那样被中心轴承110支承为不能沿轴向移动(被定位),当自动变速器102与发动机101对位时,没有传动轴132与保持部件70的侧壁70b碰撞的担忧,没有使保持部件70变形的担忧。

[0046]

另一方面,当传动轴131插入于第二侧齿轮52的嵌合孔52h时,由于传动轴131未被沿轴向定位,因此被插入直至碰到第一小齿轮轴21为止,但与保持部件70不同,第一小齿轮轴21由于能够实施淬火等硬化处理,因此第一小齿轮轴21与保持部件70相比强度较高,没有第一小齿轮轴21变形的担忧。因此,通过在保持部件70的第二侧齿轮52的一侧没有侧壁,而形成有贯通孔70h3,从而不会产生保持部件70的变形。

[0047]

而且,如上述那样,在自动变速器102的壳体形成有油路150,润滑油被从形成于第二差速器壳12的贯通孔12d朝向差动机构14强制供给。该润滑油通过在保持部件70形成有贯通孔70h3,从而被供给至保持部件70的内部,若在车辆100行驶时保持部件70旋转,则通过离心力沿着侧壁70b的内表面被向外周侧引导。因此,润滑油被从保持部件70的内部朝向四个贯通孔(包含贯通孔70h1、70h2)引导,能够向上述贯通孔与第一至第三小齿轮轴21、22、23之间、第一至第三小齿轮轴21、22、23与第一至第四小齿轮31、32、33、34之间、进一步第一至第四小齿轮31、32、33、34与第一及第二侧齿轮51、52之间的啮合部分供给润滑油。因此,保持部件70的侧壁70b具有作为润滑油的接收器的功能和作为向外周侧引导润滑油的引导路的功能,能够提高差速器装置1的润滑性能。

[0048]

如以上那样构成的差速器装置1由于差动环齿轮40与差速器壳10被一体地固定而被连结,因此若将旋转输入至差动环齿轮40,则差速器壳10保持旋转,第一至第三小齿轮轴21、22、23也与差速器壳10一体地旋转。第一至第三小齿轮轴21、22、23使第一至第四小齿轮31、32、33、34公转旋转,并且当在第一及第二侧齿轮51、52产生了差旋转的情况下,以第一至第三小齿轮轴21、22、23为中心自转旋转并吸收差旋转,来向上述第一及第二侧齿轮51、52传递第一至第四小齿轮31、32、33、34的公转旋转。由此,经由传动轴131、132、133向左右车轮传递旋转。

[0049]

[关于小齿轮的齿数与侧齿轮的齿数]

[0050]

接着,对由小齿轮(pg)的齿数与侧齿轮(sg)的齿数之间的关系引起的侧齿轮的振动进行说明。首先,作为第一比较例,关于侧齿轮252的齿数为偶数(例如为16)且小齿轮231、232的齿数也是偶数(例如为10)的情况,使用图6a及图6b来进行说明。此外,在第一比较例中,差速器装置具备两个小齿轮231、232,两个小齿轮231、232与侧齿轮252沿轴向在直线上排列而配置。

[0051]

在第一比较例中,如图6a所示,由于侧齿轮252的齿数为偶数,两个小齿轮231、232的齿数也为偶数,因此在侧齿轮252的齿中一个朝向小齿轮231的中心的情况下,侧齿轮252的齿中另一个朝向小齿轮232的中心。因此,如图6b所示,当从两个小齿轮231、232向侧齿轮252将驱动力进行旋转传递时,在将侧齿轮252向传动轴131的一侧、即对盘型弹簧62进行压缩的一侧按压而进行移动的情况下,侧齿轮252与小齿轮231的啮合位置x1同齿轮252与小齿轮232的啮合位置x2处的按压力px1、px2的相位变成相同相位。因此,侧齿轮252不会相对于传动轴131的轴向倾斜,但伴随着侧齿轮252旋转的轴向的振动的振幅w2变大。

[0052]

此外,为了便于进行说明,上述啮合位置x1、x2示出了一个点,为了方便简化示出了通过啮合的齿彼此作用的力的大致中心,特别是并不限于该一点的位置。

[0053]

接下来,作为第二比较例,关于侧齿轮352的齿数为奇数(例如为13)且小齿轮331、332的齿数也为奇数(例如为9)的情况,使用图7a及图7b来进行说明。此外,在第二比较例中,差速器装置具备两个小齿轮331、332,两个小齿轮331、332与侧齿轮352沿轴向在直线上排列配置。

[0054]

在第二比较例中,如图7a所示,由于侧齿轮352的齿数为奇数,两个小齿轮331、332的齿数也为奇数,因此在侧齿轮352的齿中一个朝向小齿轮331的中心的情况下,侧齿轮352的齿中其他哪个齿均不朝向小齿轮332的中心。因此,如图7b所示,当从两个小齿轮331、332向侧齿轮352将驱动力进行旋转传递时,在将侧齿轮352向传动轴131的一侧、即对盘型弹簧62进行压缩的一侧按压而移动的情况下,侧齿轮352与小齿轮331的啮合位置x1同侧齿轮352与小齿轮332的啮合位置x2处的按压力px1、px2的相位变成偏移了180度的相位。因此,伴随着侧齿轮352的旋转的轴向的振动的振幅w3与上述第一比较例的振幅w2相比变小,但侧齿轮352相对于传动轴131的轴向倾斜,成为所谓的摇头的状态。

[0055]

接着,关于本第一实施方式中的第一至第四小齿轮31、32、33、34的齿数与第二侧齿轮52的齿数进行说明。此外,在以下说明中,为了与后述的第二实施方式进行区分,在第一实施方式中,添加附图标记的下标,来标记为第一至第四小齿轮311、321、331、341、第二侧齿轮521。另外,在以下说明中,以第一至第四小齿轮311、321、331、341与第二侧齿轮521之间的啮合为例进行说明,当然,第一至第四小齿轮311、321、331、341与第一侧齿轮51之间的啮

合也是同样的。

[0056]

在本第一实施方式中,如图4a所示,第二侧齿轮521的齿数为4n+2,换言之,为不是4的倍数的偶数,具体地,齿数由14构成。另外,第一至第四小齿轮311、321、331、341的齿数是分别由相同数量构成的奇数,构成为将第二侧齿轮521的齿数除以第一至第四小齿轮311、321、331、341的齿数所得到的值不为整数(除不尽),具体地齿数由9构成。

[0057]

因此,在第二侧齿轮521的齿中一个齿底朝向第一小齿轮311的中心的情况下,第二侧齿轮521的齿中另一个齿底朝向第二小齿轮321的中心,而在侧齿轮521的齿中一个朝向第三小齿轮331的中心的情况下,第二侧齿轮521的齿中另一个朝向第四小齿轮341的中心。

[0058]

因此,如图4b所示,当将驱动力从第一至第四小齿轮311、321、331、341向第二侧齿轮521进行旋转传递时,在将第二侧齿轮521向传动轴131的一侧、即对盘型弹簧62进行压缩的一侧按压而移动的情况下,第二侧齿轮521与第一小齿轮311的啮合位置x1和第二侧齿轮521与第二小齿轮321的啮合位置x2处的按压力px1、px2的相位变成相同相位,第二侧齿轮521与第三小齿轮331的啮合位置y1和第二侧齿轮521与第四小齿轮341的啮合位置y2处的按压力py1、py2的相位变成相同相位,但按压力px1、px2的相位与按压力py1、py2的相位变成相反相位。

[0059]

因此,作为在第二侧齿轮521整体产生的按压力,按压力px1、px2与按压力py1、py2成为彼此相互抵消的关系,且按压力px1与按压力px2处于相对于第二侧齿轮521的中心对称的位置,并且按压力py1与按压力py2处于相对于第二侧齿轮521的中心对称的位置,因此以均等的位置关系对第二侧齿轮521的周向作用按压力px1、px2、py1、py2,而不在第二侧齿轮521产生倾斜方向的力。因此,第二侧齿轮521也不会相对于传动轴131的轴向倾斜,防止了摇头状态的产生,伴随着第二侧齿轮521旋转的轴向的振动的振幅w1与上述第一比较例的振幅w2相比降低。

[0060]

另外,在用第二侧齿轮521的齿数除以第一至第四小齿轮311、321、331、341的齿数所得到的值为整数的情况下(例如小齿轮的齿数为7,侧齿轮的齿数为14等),当小齿轮旋转了一圈后,相同的齿彼此被反复压接,当由于微小的制造误差、异物的附着等产生了凹凸时,存在仅对相同的啮合部位施加负荷的担忧。但是,由于构成为用第二侧齿轮521的齿数除以第一至第四小齿轮311、321、331、341的齿数所得到的值不为整数,因此不会仅相同的齿彼此被压接,即啮合部位转移,整体负荷被分散,因此能够实现耐久性的提高。

[0061]

此外,与上述同样地,上述啮合位置x1、x2、y1、y2为了便于说明,示出了一个点,是为了方便将通过啮合的齿彼此作用的力的大致中心简化示出的情况,特别是并不是限于该一点的位置的情况。

[0062]

<第二实施方式>

[0063]

接下来,关于对上述第一实施方式进行了局部变更后的第二实施方式使用图5来进行说明。图5是表示第二实施方式所涉及的第一至第四小齿轮与第二侧齿轮的齿数的示意图。此外,在该第二实施方式的说明中,对与上述第一实施方式同样的部分标注相同附图标记,并省略其说明。

[0064]

该第二实施方式所涉及的差速器装置1与上述第一实施方式相比,变更了第二侧齿轮522的齿数。即,如图5所示,同样地第二侧齿轮522的齿数为4n+2,为不是4的倍数的偶数,具体地齿数由18构成。另外,第一至第四小齿轮312、322、332、342的齿数是分别由相同数

量构成的奇数,具体地,齿数由9构成。

[0065]

在像这样构成的第二实施方式中,作为在第二侧齿轮522整体产生的按压力,按压力px1、px2与按压力py1、py2成为彼此相互抵消的关系(参照图4b),且按压力px1与按压力px2处于相对于第二侧齿轮522的中心对称的位置,并且按压力py1与按压力py2处于相对于第二侧齿轮522的中心对称的位置,因此能够以均等的位置关系对第二侧齿轮522的周向作用按压力px1、px2、py1、py2,而不在第二侧齿轮522产生倾斜方向的力。因此,第二侧齿轮522也不会相对于传动轴131的轴向倾斜,防止了摇头状态的产生,伴随着第二侧齿轮522旋转的轴向振动的振幅w1与上述第一比较例的振幅w2相比降低。

[0066]

[第一及第二实施方式的总结]

[0067]

本差速器装置(1)具备:

[0068]

差速器壳(10),其被传递来自动力传递机构(103)的旋转;

[0069]

多个小齿轮轴(21、22、23),它们支承于所述差速器壳(10),并配置在第一轴(ax1)及与所述第一轴(ax1)正交的第二轴(ax2)上;

[0070]

分别被所述多个小齿轮轴(21、22、23)支承为旋转自如,配置在上述第一轴(ax1)上的第一小齿轮(31)和第二小齿轮(32)以及配置在上述第二轴(ax2)上的第三小齿轮(33)和第四小齿轮(34);以及

[0071]

第一侧齿轮(51)和第二侧齿轮(52),它们在与上述第一轴(ax1)及上述第二轴(ax2)正交的第三轴(ax3)上,分别与上述第一至第四小齿轮(31、32、33、34)啮合,且分别被驱动轴(131、132)插入而被驱动连结,并朝所述第三轴(ax3)的方向朝向上述第一至第四小齿轮(31、32、33、34)进行被预载,

[0072]

上述第一侧齿轮(51)和第二侧齿轮(52)的齿数构成为4n+2,将n设为整数。

[0073]

由此,存在基于预载的作用力和在第一侧齿轮51及第二侧齿轮52与第一至第四小齿轮31、32、33、34之间传递驱动力时产生的按压力振荡的担忧,但第一小齿轮31及第二小齿轮32与第一侧齿轮51及第二侧齿轮52啮合的相位同第三小齿轮33及第四小齿轮34与第一侧齿轮51及第二侧齿轮52啮合的相位为相反相位,能够防止摇头状态,并且能够降低第一侧齿轮51及第二侧齿轮52振动的振幅。

[0074]

另外,本差速器装置(1)具备第一施力部件(61)及第二施力部件(62),

[0075]

第一施力部件(61)及第二施力部件(62)将上述第一侧齿轮(51)与上述第二侧齿轮(52)分别朝向上述第一至第四小齿轮(31、32、33、34)施力,由此进行上述预载。

[0076]

由此,第一侧齿轮51及第二侧齿轮52与第一至第四小齿轮31、32、33、34之间的啮合部分被加压,因此能够进行差动限制的设定,且实现了齿隙的降低,而能够也提高车辆100的直行稳定性。

[0077]

另外,本差速器装置(1)构成为,

[0078]

上述第一至第四小齿轮(31、32、33、34)的齿数分别由相同数量构成,且将上述第一侧齿轮(51)及上述第二侧齿轮(52)的齿数除以上述第一至第四小齿轮(31、32、33、34)的齿数所得到的值不为整数。

[0079]

由此,例如在将第一侧齿轮(及第二侧齿轮)的齿数除以第一(至第四)小齿轮的齿数所得到的值为整数的情况下,小齿轮与侧齿轮旋转时相同的齿彼此啮合,存在仅对相同的啮合部位施加负荷的担忧,但例如将第一侧齿轮(及第二侧齿轮)的齿数除以第一(至第

四)小齿轮的齿数所得到的值不为整数,因此当第一至第四小齿轮31、32、33、34与第一及第二侧齿轮51、52旋转时,防止了仅对相同的啮合部位施加负荷,整体负荷被分散,因此能够实现耐久性的提高。

[0080]

而且,对于本差速器装置(1)而言,

[0081]

上述第一至第四小齿轮的齿数为9,

[0082]

上述第一侧齿轮及上述第二侧齿轮的齿数为14。

[0083]

由此,能够提供一种可防止摇头状态并可降低第一侧齿轮51及第二侧齿轮52振动的振幅的差速器装置。

[0084]

[其他实施方式的可能性]

[0085]

此外,在以上进行说明的第一及第二实施方式中,对第一至第四小齿轮31、32、33、34的齿数为奇数的情况进行了说明,但当然,也可以是偶数。

[0086]

另外,在第一实施方式中,对第一至第四小齿轮311、321、331、341的齿数为9的情况进行了说明,但例如齿数也可以是8或者10。

[0087]

另外,在第二实施方式中,对第一至第四小齿轮312、322、332、342的齿数为9的情况进行了说明,但由于第二侧齿轮522的齿数为18,因此优选以不除尽的方式将第一至第四小齿轮312、322、332、342的齿数设为8或者10。由此,由于将侧齿轮的齿数除以小齿轮的齿数所得到的值不为整数,因此当第一至第四小齿轮312、322、332、342与第一及第二侧齿轮512、522旋转时,防止了仅对相同的啮合部位施加负荷,由于整体负荷被分散,因此能够实现耐久性的提高。

[0088]

另外,在第一及第二实施方式中,作为将第一及第二侧齿轮51、52向第一至第四小齿轮31、32、33、34施力来进行预载的部件,对使用了盘型弹簧61、62的情况进行了说明,但并不限于此,也可以是例如螺旋弹簧等,只要是能够进行预载的部件则可以是任何的部件。另外,作为进行预载的部件,对由差速器装置1具备第一施力部件及第二施力部件的情况进行了说明,但并不限于此,也可以是将传动轴131、132朝向差速器装置1施力的构造。进一步,对将第一及第二侧齿轮51、52向第一至第四小齿轮31、32、33、34施力来进行预载的情况进行了说明,但并不限于此,也可以是通过将第一及第二侧齿轮51、52朝向差速器壳10施力而进行预载的情况,即只要是沿第三轴ax3的方向进行预载的部件则可以是任何部件。

[0089]

另外,在第一及第二实施方式中,对通过螺栓将差动环齿轮40、第一差速器壳11、第二差速器壳12一体地进行紧固的情况进行了说明,但也可以例如差动环齿轮与第二差速器壳一体形成,进一步,也可以通过焊接将它们进行固定,上述的形状、一体化的方法也可以是任何方式。

[0090]

另外,在第一及第二实施方式中,对差速器装置1搭载于自动变速器102的情况进行了说明,但也可以是搭载于其他的设备的情况,也可以是例如中央差速器、后差速器等任何差速器装置。

[0091]

另外,在第一及第二实施方式中,对插入传动轴131、132来将油密封的情况进行了说明,但也可以是嵌合孔51h、52h被堵住而将油密封的差速器装置。在该情况下,传动轴不会与保持部件碰撞,而在侧壁对润滑油的供给进行引导来提高润滑性能的方面上、提高保持部件的刚性的方面上相同。

[0092]

另外,在第一及第二实施方式中,将车辆用传动装置为自动变速器的情况作为一

个例子进行了说明,当然,也可以是搭载旋转电机来与发动机一起作为驱动源使用的混合动力驱动装置,进一步,也可以是仅搭载旋转电机、对旋转电机的旋转速度进行变速那样的车辆用传动装置。另外特别是,在为串联方式或者串联并联方式的混合动力驱动装置、车辆用传动装置的情况下,可认为对旋转电机的旋转进行减速的减速机构相当于动力传递机构。

[0093]

工业上的可利用性

[0094]

本差速器装置能够内置于搭载于车辆的自动变速器、混合动力驱动装置、车辆用传动装置等或者与它们驱动连结而使用,特别是适用于要求降低侧齿轮振动的振幅的设备。

[0095]

附图标记说明

[0096]1…

差速器装置;10

…

差速器壳;21

…

小齿轮轴;22

…

小齿轮轴;23

…

小齿轮轴;31

…

第一小齿轮;32

…

第二小齿轮;33

…

第三小齿轮;34

…

第四小齿轮;51

…

第一侧齿轮;52

…

第二侧齿轮;61

…

第一施力部件(盘型弹簧);62

…

第二施力部件(盘型弹簧);103

…

动力传递机构(变速机构);131

…

驱动轴(传动轴);132

…

驱动轴(传动轴);ax1

…

第一轴;ax2

…

第二轴;ax3

…

第三轴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1